1. INTRODUCCIÓN

Los materiales poliméricos se clasifican en termoplásticos, termoestables y elastómeros, según su estructura, comportamiento térmico y mecánico (Akay M., 2012). Los elastómeros, conocidos en español como cauchos (Fernández Torres, 2012) o hules (Martinez Valdés, 2012) son materiales que tienen como principal característica su capacidad de recuperar sus dimensiones originales después de haber sido sometidos a grandes deformaciones, presentando de esta manera un apreciable comportamiento elástico que los diferencia de los demás materiales de interés industrial (Akiba and Hashim, 1997; De Snaijer and Yuen, 2016).

Aproximadamente el 42% del caucho consumido en el mundo corresponde al caucho natural, obtenido mediante la extracción del látex presente en la corteza del árbol Hevea brasiliensis, mientras que los cauchos sintéticos son derivados del petróleo (Krishnan, 2015). El caucho natural posee una gran variabilidad en sus propiedades, esto se debe a factores como el tipo de clon del árbol del cual es extraído, las condiciones climáticas de la zona de cultivo, la configuración cis o trans que presente el poliisopreno que constituye entre el 94 y el 96% en peso del caucho natural, el contenido de contaminantes, sustancias orgánicas presentes en los vasos lactíferos de los árboles Hevea brasiliensis, como los principales factores (Akiba and Hashim, 1997; Ohm, 1990; Priyadarshan, 2017; Wren, 1960). Para conocer la configuración química del isopreno, el contenido de cenizas y demás componentes presentes en el caucho natural antes de ser mezclado con los ingredientes de la formulación del compuesto final, se emplean algunas técnicas de caracterización espectros-cópicas y calorimétricas. Estos análisis sirven como control de calidad de la materia prima usada para la fabricación de productos que serán empleados en industrias como automovilística, aeronáutica y naval (B.I Gengrinovich, 1954; Davies, 1986; Fernández et al., 2006; Kuptsov and Zhizhin, 1998; Nallasamy and Mohan, 2004; Roland, 2004; Urrego et al., 2012).

Los productos de caucho natural pueden fabricarse a partir del material en estado sólido, luego de coagular el látex y procesar material coagulado, o empleando la suspensión coloidal de látex estabilizado; en cualquiera de los dos casos, se emplean diferentes aditivos que deben ser incorporados en la matriz de caucho natural. Cuando se fabrican productos a partir de látex, los ingredientes deben ser incorporados en forma de suspensión, mientras que en la fabricación de productos a partir del caucho natural sólido, se adicionan los diferentes ingredientes en estado sólido o en el estado líquido en el caso de los ayudantes de proceso (Mark et al., 2013; Ohio, 1994). A continuación, se presentan los ingredientes empleados en la formulación de productos de caucho y los métodos empleados para su incorporación a la matriz de caucho.

2. FORMULACIÓN DE COMPUESTOS DE CAUCHO NATURAL, MEZCLADO E INCORPORACIÓN DE LOS ADITIVOS EN LA MATRIZ DE CAUCHO NATURAL

En la industria del caucho la receta o formulación, es decir, la elección de los componentes de la mezcla y las proporciones en que se usarán, se define con base en las características del compuesto de caucho, pero debe tenerse presente que los procesos de mezclado y de curado del compuesto también influyen en las propiedades del material elaborado (Dick, 2011).

Las formulaciones de compuestos de caucho pueden incluir entre 5 y 7 ingredientes para formulaciones básicas definidas por estándares como los de la American Society for Testing of Materials (ASTM, 2012; ASTM 2013), pero formulaciones comerciales pueden emplear hasta 23 ingredientes, entre los cuales se destacan la matriz de caucho, activadores, acelerantes, agentes de vulcanización como azufre y peróxidos, cargas reforzantes, ayudantes de proceso como agentes peptizantes o plastificantes, antidegradantes, pigmentos, entre otros (Dick, 2011; Lloyd, 1991; Ohio, 1994).

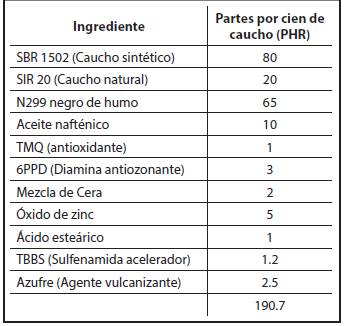

En las formulaciones de caucho la proporción de cada ingrediente se calcula tomando como referencia 100 partes de caucho (phr, siglas del término en inglés parts per hundred rubber). Es así como si la formulación considera dos, tres o más tipos de cauchos, la suma de todas las partes de caucho debe ser establecida como 100 phr. El resto de ingredientes se calcula con referencia a esas 100 partes de todos los cauchos de la formulación (Dick, 2011). En la Tabla 1 se presenta una formulación empleada para una banda de rodadura radial.

El azufre, por su reactividad y bajo costo, es el agente vulcanizante empleado preferentemente para mezclas basadas en caucho natural (Coran, 2013).

Los sistemas de vulcanización con azufre se clasifican en tres grupos: vulcanización convencional (CV), vulcanización semi eficiente (SEV) y vulcanización eficiente (EV), según la relación entre las proporciones de acelerante y azufre en la formulación. Por ejemplo en el sistema de vulcanización eficiente se emplean bajas cantidades de azufre, o incluso cero cuando se emplean acelerantes donadores de azufre, y altas cantidades de acelerantes, mientras que en un sistema de vulcanización convencional se emplean altas proporciones de azufre y bajas cantidades de acelerantes (Akiba and Hashim, 1997; Datta, 2002; Dick, 2011).

En la Tabla 2 se muestran las proporciones de acelerante y azufre empleadas en los diferentes sistemas de vulcanización.

TABLA 2 PROPORCIONES DE AZUFRE Y ACELERANTES EN SISTEMAS DE VULCANIZACIÓN CONVENCIONAL, SEMI EFICIENTE Y EFICIENTE

Para el proceso de pesaje de los ingredientes de la formulación se deben establecer tolerancias de acuerdo con estándares como la norma ASTM D 3182 (ASTM D3182, 2013), siendo críticas las medidas de los pesos de los ingredientes que están presentes en pequeñas proporciones como el azufre y los acelerantes (Dick, 2011), lo cual puede conllevar a variaciones significativas entre lotes de producción o incluso en diferentes zonas de una misma mezcla, lo cual puede conllevar a variaciones en la red entrecruzada en un mismo producto.

Una vez pesados, los diferentes ingredientes de la formulación se incorporan en la matriz de caucho en equipos de procesamiento conocidos como mezcladores de caucho. Comúnmente se emplean tres tipos de mezcladores de caucho: molinos abiertos de dos rodillos, mezcladores internos tipo Banbury, y mezcladores internos miniatura. Las velocidades de mezclado y la dispersión de los ingredientes en el compuesto de caucho pueden ser diferentes de acuerdo al equipo de mezclado empleado (Dick, 2011; WHITE, 1994).

Es importante establecer el orden de adición de los diferentes ingredientes en la matriz de caucho, pues las propiedades del compuesto dependen de ese orden, llamado esquema de mezclado. Se ha demostrado que las propiedades reológicas y el comportamiento físico-mecánico del compuesto de caucho natural pueden verse influenciadas por factores como el tipo de mezclador empleado y el esquema de mezclado (Akinlabi et al., 2006; Pinchuk et al., 2001).

Luego de tener el compuesto de caucho mezclado con todos ingredientes establecidos en la formulación, se deben evaluar las condiciones de vulcanización del material, proceso que permite definir condiciones de procesamiento del material.

3. VULCANIZACIÓN DE CAUCHO NATURAL

Reacción de vulcanización

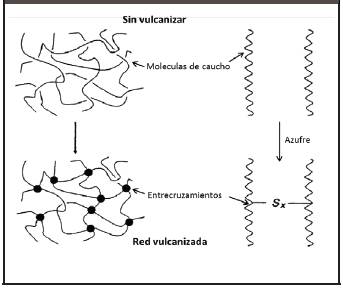

Los elastómeros crudos o sin vulcanizar presentan pobres propiedades relacionadas con su resistencia físico-mecánica, y presentan un comportamiento preferentemente plástico al aplicarle esfuerzos mecánicos, características de poco interés para la industria (Coran, 2013). El proceso de vulcanización, también llamado curado en algunas referencias de la literatura puede definirse como el mecanismo químico mediante el cual se genera un entrecruzamiento entre las cadenas moleculares del caucho, requiriendo agentes de entrecruzamiento como azufre o compuestos sulfurados, y en otros casos elementos como peróxidos. Los mecanismos presentes en la reacción de vulcanización y la red entrecruzada formada, y por ende las propiedades tecnológicas del material, dependen de forma significativa de si se elige azufre o se eligen peróxidos como agente de vulcanización (Akiba & Hashim, 1997) (Coran, 2013)(Coran, 1994; Saville and Watson, 1963).

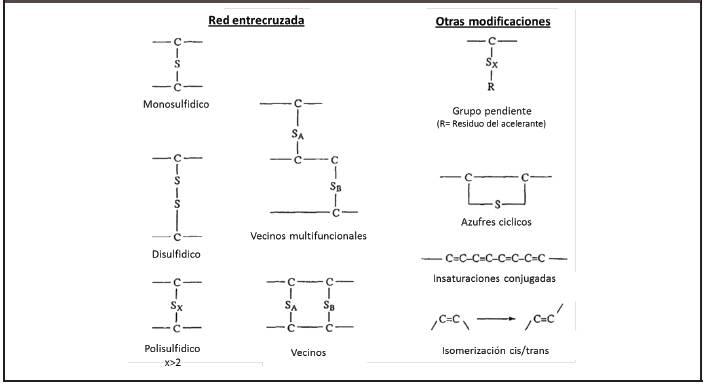

En la Figura 1 se esquematiza la manera como se altera la estructura del caucho como resultado del proceso de vulcanización con azufre, (Coran, 2013)(Coran, 1994).

Figura 1 Red molecular del caucho antes y después del proceso de vulcanización con azufre (Coran, 2013). Traducción libre de los autores a partir de la figura original

Figura 2 Posibles configuraciones en la estructura del caucho natural vulcanizado con azufre. (Akiba and Hashim, 1997). Traducción libre de los autores a partir de la figura original

Durante la reacción de vulcanización se genera la unión química entre la estructura molecular del caucho con los átomos de azufre, mediante esta unión se pueden generar puentes elásticamente activos y al mismo tiempo otros tipos de enlaces entre el caucho y el azufre que no lo son; los diferentes tipos de enlaces que se podrían generar entre el caucho natural y los átomos de azufre durante el proceso de vulcanización son mostrados en la Figura 2.

La temperatura que alcanza el caucho durante el procesamiento incide de manera directa en velocidad de vulcanización, pues se trata de una reacción activada térmicamente. Una vez se establece una temperatura o un rango de temperaturas para realizar el proceso de vulcanización, deben elegirse los tiempos de vulcanización para que el material alcance la densidad de enlaces entrecruzados de interés para el producto. Para una concentración e ingredientes del sistema de vulcanización dados, la red puede alcanzar una densidad máxima de enlaces entrecruzados, de tal manera que una vez se desarrolla el proceso de vulcanización la proporción entre la densidad de enlaces lograda realmente con respecto a la máxima teórica se denomina grado de vulcanización. El grado de vulcanización será entonces cero para un compuesto totalmente crudo en el cual no ha iniciado la reacción de entrecruzamiento, y será uno cuando el compuesto alcanzó la máxima densidad de entrecruzamiento posible con el sistema de vulcanización empleado en la formulación. Sólo cuando se emplean las condiciones de temperatura y tiempo de vulcanización adecuados, se alcanzará en el producto un grado de vulcanización de uno. La temperatura y el tiempo de proceso determinan el grado de vulcanización alcanzado, el cual a su vez determina las prestaciones físicas y químicas del producto en servicio.

Para medir el avance del grado de vulcanización se pueden emplear varias técnicas instrumentales entre las cuales se destacan la reometría de vulcanización y la calorimetría diferencial de barrido (DSC por sus siglas en inglés). También puede emplearse la evaluación de propiedades mecánicas como dureza y módulo de elasticidad cuando el material es vulcanizado a diferentes tiempos a una misma temperatura, pero es una metodología mucho más engorrosa e imprecisa que la reometría de vulcanización o la DSC.

La determinación de la cinética de vulcanización mediante DSC se basa en la naturaleza exotérmica de la reacción de vulcanización; los datos de entalpía proporcionados por el equipo permiten calcular el calor liberado por la muestra desde el inicio de la reacción, de tal manera que se monitorea el avance del grado de vulcanización desde que inicia la liberación de calor hasta que finaliza.

La medición mediante DSC no permite discriminar si los enlaces formados son elásticamente activos o no (Marzocca et al., 2004; Peres et al., 2006). El DSC permite además realizar seguimiento de la reacción de vulcanización de forma isotérmica o no isotérmica, una versatilidad que es muy útil para establecer la cinética de vulcanización bajo diferentes ciclos térmicos, lo cual se aproxima mejor a la manera como se da la reacción en los procesos industriales.

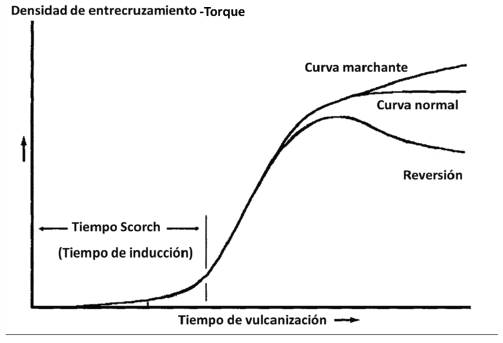

La técnica conocida como reometría de vulcanización monitorea el cambio en el torque que se aplica a la muestra para generarle una deformación constante, en condiciones isotérmicas, siendo la de disco móvil sin rotor bajo norma ASTM D5289 la más empleada en la actualidad (ASTM D5289, 2012, p. 11). Al avanzar la reacción de vulcanización se presenta un aumento en el torque debido a que la rigidez del material se incrementa de manera proporcional a la densidad de enlaces entrecruzados elásticamente activos entre las cadenas de caucho natural, Los puentes monosulfídicos, disulfídicos y polisulfídicos forman enlaces elásticamente activos, es decir, que aportan a la rigidez del caucho y por ende se requiere un mayor torque a medida que se forman más enlaces elásticamente activos. El tipo y proporción de cada tipo de enlace depende del sistema de vulcanización empleado, de la temperatura empleada durante la reacción de vulcanización, y por ende determinan las propiedades del compuesto de caucho natural vulcanizado con azufre.

Una ventaja de monitorear la reacción de vulcanización mediante reometría de vulcanización es que permite medir el torque incluso después de finalizar la vulcanización, de tal manera que se evidencien fenómenos como reversión, que consiste en la disminución en la rigidez del compuesto vulcanizado como resultado de la desulfurización en los enlaces formados en el caucho natural (Akiba and Hashim, 1997; Coran, 2013).

Tanto la reometría de vulcanización como la DSC permiten establecer los tiempos de inducción de la reacción de vulcanización, es decir, el tiempo necesario para que se formen los primeros enlaces elásticamente activos entre el caucho y el azufre en el caso de la reometría de vulcanización, y el momento en que se comienza a liberar calor como efecto de la vulcanización en el caso de la DSC. Estos tiempos dependen de los ingredientes empleados en la formulación, como por ejemplo los acelerantes y la estabilidad de los mismos, lo cual influye directamente en la energía de activación del proceso químico de vulcanización (Franck et al., 1962; Hei-deman, 2004; Morrison and Porter, 1984a).

Es pertinente tener en cuenta que la reacción de vulcanización con azufre puede presentarse incluso sin que se usen activadores y/o acelerantes. Estos ingredientes tienen como propósito principal modificar los tiempos necesarios para lograr un grado de vulcanización total. Por lo tanto, los mecanismos químicos presentes durante la reacción de vulcanización del caucho natural van a depender de la presencia, o no, de activadores y de acelerantes. Es así como se ha establecido que la reacción de vulcanización puede ser iónica o radicalaria, o una combinación de ambas, y se han propuesto mecanismos para la reacción de vulcanización tanto con azufre y acelerante sin activadores como con azufre, acelerante con activadores, diferenciando estos dos procesos principalmente por la formación de un complejo intermedio de zinc que influye directamente en los tiempos requeridos para que se dé reacción de vulcanización (Hauser and Sze, 1942; Morrison, 1984a, 1984b; Shelton and McDonel, 1960; Vergnaud and Rosca, 2009).

La adición de cargas reforzantes a las formulaciones de caucho natural también puede afectar la velocidad de la reacción de vulcanización, además de generar otro tipo de enlaces e interacciones adicionales con el caucho y con el resto de ingredientes empleados en la formulación, entre ellos los sistemas de vulcanización (Villars, 1957). Teniendo en cuenta que el negro de humo es la carga reforzante más empleada para en la industria del caucho, es relevante mencionar que esta carga puede interactuar con el caucho natural mediante uniones físicas y químicas. Algunos autores como Blokh et al, consideran la formación de enlaces sulfidicos intermedios entre los acelerantes y las partículas de negro de humo, al mismo tiempo que se generan interacciones con los carbonos presentes en la estructura molecular el caucho natural (Blokh and Yaroshevich, 1957).

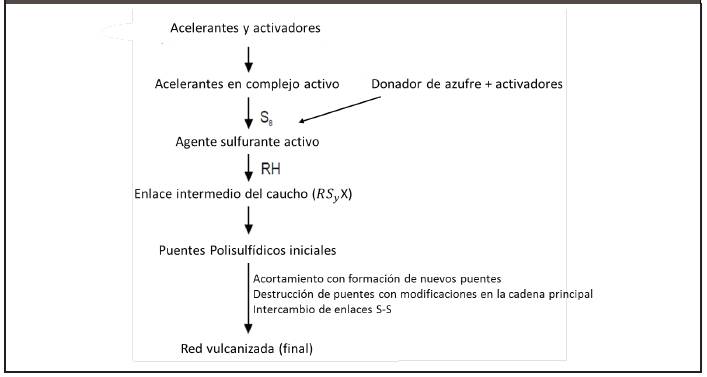

Las etapas de la reacción de vulcanización con azufre pueden resumirse de forma general como se muestra en la Figura 3. Este esquema abarca de forma general los mecanismos de reacción iónica y ra-dicalaria, permitiendo entender la vulcanización del caucho natural en presencia de azufre y acelerantes (Heideman, 2004; Morrison and Porter, 1984b).

Figura 3 Vulcanización de caucho en presencia de azufre, acelerantes y activadores. La cadena de caucho es R y el residuo del acelerante es X (Heideman, 2004; Heideman et al., 2004). Traducción libre de los autores a partir de la figura original

La cinética del proceso de vulcanización puede ser establecida mediante el ajuste de modelos matemáticos a los resultados experimentales obtenidos por DSC o por reometría de vulcanización. Kamal y Sourour, por ejemplo, consideraron el ajuste a un modelo matemático de una reacción de curado de polímeros termoestables, estableciendo dos parámetros asociados a la velocidad de la reacción de curado y el orden de la reacción (Kamal and Sourour, 1973). Varios autores han empleado dicho ajuste matemático con datos experimentales obtenidos mediante DSC durante el proceso de curado de cauchos y termoestables (Jarny, 2000; Rabearison et al., 2010; Zapata et al., 2012). El mismo ajuste matemático puede ser utilizado con los datos experimentales obtenidos mediante reometría de vulcanización, específicamente para el proceso de vulcanización de cauchos (Mansilla et al., 2007; Marzocca, 2003; Mar-zocca et al., 2010).

Densidad de enlaces entrecruzados en mezclas que emplean caucho natural

Los enlaces entrecruzados se forman a ciertos espaciamientos promedio a lo largo de las cadenas del caucho natural. La estructura alcanza densidades de entrecruzamiento que dependen de la cantidad de azufre y acelerante empleado en la formulación (Coran, 2013).

A medida que a reacción de vulcanización avanza, aumenta la densidad de entrecruzamiento; en la Figura 4 se indica el avance en el tiempo de la reacción de vulcanización mediante una reometría de vulcanización, pero debe advertirse que la técnica no permite cuantificar la densidad de entre-cruzamiento sino que permite calcular el grado de vulcanización como la relación entre el torque en un momento dado y el valor máximo del torque, dado que cuando el torque alcanza este máximo es porque se alcanzó la máxima densidad de enlaces elásticamente activos (Coran, 2013).

Figura 4 Descripción de las curvas de vulcanización obtenida que pueden obtenerse por reometría. Puede observarse que existe una relación directa entre el torque que mide el equipo y la densidad de entrecruzamiento (Coran, 2013). Traducción libre de los autores a partir de la figura original

Si se quiere medir la densidad de entrecruzamiento de manera cuantitativa, se pueden emplear varias técnicas analíticas experimentales, entre las que destacan el hinchamiento en solventes (Mansilla, 2012; Marzocca, 2007; Marzocca et al., 2010) y el ajuste del modelo de reptación a los resultados experimentales del comportamiento de un ensayo en tensión a bajas velocidades de deformación (Cerveny and Marzocca, 1999; Heinrich et al., 1988; Marzocca et al., 1997).

Para evaluar la densidad de entrecruzamiento mediante hinchamiento en solventes, se debe extraer inicialmente la fracción de caucho que no logró vulcanizar, esta fracción es conocida como la fracción sol; de esta manera se espera que la fase que quede en el producto sea la fase que logró vulcanizar, conocida como la fase gel, que corresponde a la fase que mantiene las características propias del material elástico dado el entrecruzamiento generado entre las cadenas (Allen and Bristow, 1963; Flory, 1942).

Se establece entonces, que la fracción "sol" del compuesto de caucho presenta solubilidad en un solvente seleccionado, cuando la energía libre de la mezcla es igual a cero de acuerdo a la Ecuación 1 (Ferry et al., 1945; Gee, 1943, 1942).

Donde, AG es la energía libre de la mezcla, AH m es la entalpia de mezcla, T es la temperatura y ASm es la entropia de mezcla.

Para que la energia libre de la mezcla sea menor a cero, la entalpia de la mezcla debería ser igual a cero, y entonces haciendo uso de la ecuación de Hildebrand (Ecuación 2) podemos establecer que la solubilidad entre el caucho sin vulcanizar y un solvente en particular se presentará cuando los parámetros de solubilidad del polimero y del solvente son similares (Ferry et al., 1945).

Donde 0 t , $ 2, 8 y ¿ 2 son las concentraciones y parámetros de solubilidad del polimero y del solvente respectivamente.

Luego de la extracción de la fase soluble del caucho -fracción sol-, el material que queda correspondiente a la fracción gel -fracción reticulada-, es llevado a un proceso de hinchamiento en un solvente, donde se genera un aumento en las dimensiones del material como consecuencia de la deformación elástica generada en la estructura químicamente entrecruzada. Flory y Rehner establecieron una relación que representa el estado de hinchamiento en equilibrio con el peso molecular de las cadenas del polímero entre los puntos de enlace de los puentes entrecruzados (Mc), y luego a partir de este peso molecular se puede conocer la densidad de entrecruzamiento del material (Flory and Rehner, 1943a, 1943b).

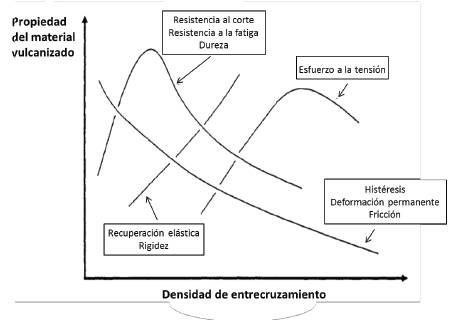

Como se mencionó previamente, la densidad de entrecruzamiento es marcadamente influyente en las propiedades fisico-mecánicas del caucho vulcanizado. En la Figura 5 se muestra el efecto que tiene la densidad de entrecruzamiento en propiedades del caucho vulcanizado como la dureza, el esfuerzo a la tensión, resistencia al corte, resistencia a la fatiga, rigidez, recuperación elástica, histéresis y deformación permanente.

Figura 5 Efecto de la densidad de entrecruzamiento en algunas propiedades tecnológicas del caucho vulcanizado (Coran, 2013). Traducción libre de los autores a partir de la figura original

4. INFLUENCIA DEL SISTEMA DE VULCANIZACIÓN EN LA RED ENTRECRUZADA Y EN LA REACCIÓN QUÍMICA DE VULCANIZACIÓN

Las estructuras de los cauchos vulcanizados con azufre han sido determinadas mediante técnicas espectroscópicas como infrarrojo (IR), ultravioleta (UV), Raman y mediante algunos métodos analíticos y fisicoquímicos. Adicionalmente, los estudios realizados mediante resonancia magnética nuclear (NMR) también han ayudado a establecer los posibles tipos de enlaces que se pueden generar en la red entrecruzada de cauchos dienos de alto grado de insaturación, como es el caso del caucho natural (Akiba and Hashim, 1997).

Se ha encontrado entonces que la cantidad de cada tipo de enlace sulfídico presente en los cauchos vulcanizados con azufre depende de factores como: el tipo de caucho empleado, la formulación del compuesto del caucho, pero más especialmente el sistema de vulcanización, agentes auxiliares y algunas condiciones del proceso de vulcanización como la temperatura empleada y el tiempo de curado. Se ha identificado que los puentes monosulfídicos se forman en una formulación de manera preferente cuando se emplean altas cantidades de acelerante comparado con la cantidad de azufre o de donadores de azufre (Akiba and Hashim, 1997; Mukhopad-hyay et al., 1978; Mukhopadhyay and De, 1977).

En la Tabla 3 se presenta de forma resumida el tipo de enlace sulfídico formado en el caucho natural de acuerdo con el sistema de vulcanización (SV) empleado, así como la influencia del SV en algunas propiedades de los compuestos vulcanizados como la resistencia a la cristalización a bajas temperaturas, resistencia al envejecimiento térmico, resistencia a la reversión y comportamiento frente a deformaciones permanentes, propiedad tecnológica denominada como compression set.

TABLA 3 TIPOS DE ENLACES Y PROPIEDADES DE CAUCHOS NATURALES SEGÚN EL TIPO DE SISTEMA DE VULCANIZACIÓN CON AZUFRE EMPLEADO (AKIBA AND HASHIM, 1997)

De acuerdo con la Tabla 3, se puede establecer entonces que en el caso de formulaciones de caucho natural con azufre se elige el tipo de sistema de vulcanización según el tipo de enlaces sulfídicos entrecruzados que se deseen en el compuesto, teniendo como referencia la estabilidad térmica que se requiere para la aplicación, y por ende el comportamiento frente a la reversión, al envejecimiento y la respuesta en el ensayo de compression set.

Independientemente del tipo de formulación empleada, la temperatura establecida durante el proceso y el tiempo de vulcanización pueden modificar la estructura entrecruzada, ya que los enlaces polisulfídicos poseen baja resistencia térmica, mientras que los enlaces monosulfídicos poseen una mayor estabilidad térmica (Mukhopadhyay et al., 1978). Si se emplea un sistema convencional en una formulación de caucho natural se espera que durante el proceso de vulcanización el compuesto presente reversión, debido a la degradación de los enlaces polisulfídicos y la formación de enlaces monosulfídicos cíclicos, es decir, se disminuye la red entrecruzada y por lo tanto disminuye la densidad de entrecruzamiento del compuesto (Akiba and Hashim, 1997; Loo, 1974).

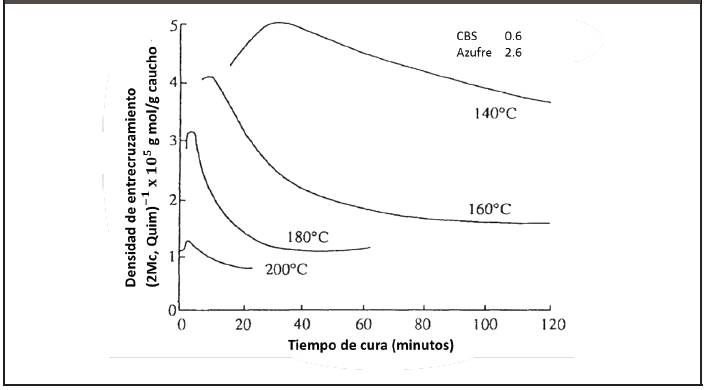

En la Figura 6 se observa la dependencia de la densidad de entrecruzamiento frente a la temperatura de un compuesto de caucho formulado con un SV convencional.

Figura 6 Efecto de la temperatura en la densidad de entrecruzamiento de un compuesto de caucho elaborado con un SV convencional con azufre (Loo, 1974). Traducción libre de los autores a partir de la figura original

Cuando se emplean largos tiempos de vulcanización se genera una disminución de la densidad de entrecruzamiento, pero adicionalmente se evidencia que aumentar la temperatura en el proceso de vulcanización disminuye la densidad de entrecruzamiento máxima a la que puede llegar el compuesto, y la degradación de la estructura entrecruzada comienza más rápido.

En cuanto al comportamiento mecánico, es relevante mencionar que cuando se evalúa el efecto de los sistemas de vulcanización en la elasticidad y las propiedades mecánicas de los compuestos de caucho natural vulcanizados con azufre, se encuentra que los enlaces polisulfídicos presentan una mayor rigidez y resistencia mecánica comparados con los enlaces monosulfídicos.

La cinética de la reacción de vulcanización también se verá modificada debido a la presencia de una mayor o menor proporción de acelerante y azufre, encontrando que el tiempo de inducción aumenta a medida que aumenta el contenido de acelerante en la formulación. Este fenómeno se presenta debido a los mecanismos de descomposición del acelerante, los mecanismos de reacción del acelerante con el azufre para formar el precursor de reacción y finalmente la formación de la red entrecruzada en el caucho (Gradwell and Merwe, 1999a, 1999b; Heide-man, 2004; Heideman et al., 2004).

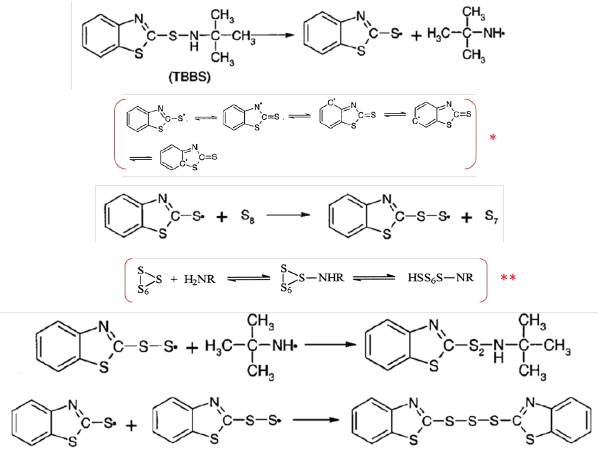

En la Figura 7 se esquematizan los mecanismos de descomposición del acelerante N-tert-butil-2-benzotiazol sulfonamida (TBBS) y las posibles reacciones con el azufre presente en la formulación; estas reacciones son las que finalmente permiten aumentar el tiempo de inducción de la reacción para una formulación con TBBS.

Figura 7 Mecanismos de reacción del TBBS y azufre durante la primera etapa de un proceso de vulcanización (Heideman et al., 2004). Traducción libre de los autores a partir de la figura original

Figura 8 Mecanismos de formación de la red entrecruzada y del precursor de entrecruzamiento durante la reacción de vulcanización (Heideman et al., 2004). Traducción libre de los autores a partir de la figura original

Figura 9 Efecto de los acelerantes en el tiempo de inducción o tiempos scorch y en la velocidad de vulcanización (Coran, 2013). Traducción libre de los autores a partir de la figura original

De acuerdo con la Figura 7, el TBBS se descompone formando inicialmente el radical mercapto, luego este reacciona con el azufre y se une a una molécula radical de amina formando una nueva molécula de TBBS disulfídica o podría reaccionar con otro radical mercapto y de esta manera formar un molécula de 2-Mercaptobenzotiazol-disulfide (MBTS) tri-sulfídica (Gradwell and Merwe, 1999a; Mayer, 1977).

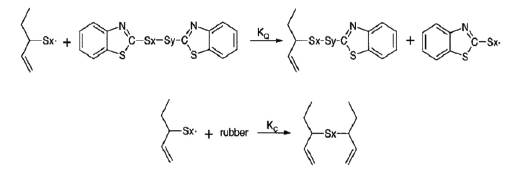

En la Figura 8 se puede observar la etapa siguiente del proceso de vulcanización con azufre y TBBS, donde las moléculas formadas en etapas anteriores reaccionan con las cadenas de caucho para formar precursores de entrecruzamiento con una velocidad de formación establecida por la constante cinética de reacción KQ. La formación del precursor de entrecruzamiento es mucho más rápida que la formación de la red de entrecruzada del caucho, ya que la constante cinética KQ es mucho mayor que KC, donde KC es la constante cinética de la reacción de entrecruzamiento de la cadenas de caucho natural, por lo tanto la formación del precursor de entrecruzamiento aporta también al tiempo de inducción (Heideman et al., 2004).

En la Figura 9 se muestra el efecto de diferentes acelerantes en el tiempo de inducción y en la velocidad de la reacción de vulcanización de compuestos de caucho. Entonces los tiempos y la reacción de vulcanización pueden ser modificados de acuerdo con el SV empleado, sin embargo, es importante definir los límites de cada uno de los acelerantes empleados en la formulación.

5. CONCLUSIONES

Es pertinente comprender el efecto del sistema de vulcanización con azufre en el tipo de estructura entrecruzada que se forma en los cauchos naturales durante la vulcanización, dada la complejidad de los mecanismos de la reacción y el efecto de diversas variables como temperatura del material, cantidad y tipo de cargas reforzantes y agentes activadores empleados en la formulación. El análisis de la literatura sobre el tema demuestra que aún existen aspectos por estudiar, dado que existe un amplio rango de formulaciones que emplean caucho natural, de tal manera que son numerosas las posibles combinaciones de acelerantes, contenidos de azufre, proporciones acelerantes/azufre y tipos de caucho natural puesto que es un material extraído de una planta que es susceptible a las condiciones de cultivo.

Se evidencia que la elección de los ingredientes del sistema de vulcanización con azufre, así como las proporciones en que se emplean en las formulaciones de caucho natural, determina la eficiencia de la reacción de vulcanización y el tipo de enlaces sulfídicos formados. Este aspecto es de alta relevancia dado que los enlaces mono y disulfídicos, formados con altas relaciones acelerante/azufre, otorgan a los compuestos de caucho natural mayor estabilidad térmica y menor rigidez que los enlaces polisulfídicos, que se forman cuando la relación acelerante/azufre son bajas. Se trata de un fenómeno de alto interés científico e industrial, dado que el caucho natural es el caucho más comercializado a nivel mundial y su vulcanización se realiza en la gran mayoría de las formulaciones empleando azufre como agente entrecruzante.

Los estudios reportados han empleado preferentemente la reometría de vulcanización como técnica instrumental para estudiar la reacción de vulcanización, seguida de la calorimetría diferencial de barrido (DSC), pero con la limitante de que no permiten identificar el tipo de enlaces sulfídicos formados ni la densidad de enlaces entrecruzados. Estas técnicas son de ejecución es relativamente simple, sin embargo, la interpretación de los resultados obtenidos exige un conocimiento de la reacción de vulcanización por lo cual la revisión realizada en este trabajo es necesaria.