Introducción

Los compuestos de madera plástica (Wood Plastic Composites, WPC) se pueden emplear en aplicaciones destinadas a productos que comúnmente son fabricados en madera, con ventajas que confieren el uso de plásticos en ambientes de intemperie, de luz, humedad, ataques de hongos, bacterias, entre otros. El desarrollo de compuestos de madera plástica con propiedades mejoradas de acuerdo con diferentes aplicaciones ha sido de gran auge en las últimas décadas, impulsando el aprovechamiento de materiales tanto de polímeros, maderas y aditivos a nivel industrial, académico y de investigación. Se estima que la demanda mundial de compuestos de madera plástica se valoró en USD 5,3 mil millones en 2019, y se espera que alcance USD 7 mil millones en 2021, esta demanda es impulsada por aplicaciones como la construcción, industria automotriz, eléctrica, entre otras (GRAND VIEW RESEARCH, 2016, 2020; Joel John & Market Research Store, 2015; Karinkanta et al., 2018). Esta tendencia ha promovido la investigación en el desarrollo de compuestos de madera plástica, con el fin de optimizar o mejorar sus propiedades, lo cual se refleja en el gran crecimiento en los últimos años del número de publicaciones científicas de estos compuestos en el mundo.

Los compuestos de madera plástica están conformados por la matriz polimérica, un porcentaje de madera usualmente en partículas finas (harina de madera), agentes de acople para mejorar la adhesión entre la matriz / madera, y otra serie de aditivos de acuerdo con las necesidades o requerimientos del compuesto (agentes antimicrobianos, aditivos UV, pigmentos, lubricantes, entre otros). Adicionalmente, en algunos casos se incorporan los refuerzos en el compuesto para modificar propiedades, especialmente la resistencia mecánica.

El uso de la madera, en especial de acuerdo con su tipo, está generalmente condicionado a la disponibilidad que se tenga en la zona de producción del compuesto de madera plástica y el producto final obtenido a partir de este. Sin embargo, para las propiedades finales del compuesto de madera plástica es muy relevante tener en cuenta características de la madera en el compuesto, tales como, el tipo de madera, la morfología y el porcentaje de madera en el compuesto. Matuana y Stark de la Universidad de Michigan y del laboratorio de productos forestales de los Estados Unidos (Matuana & STARK, 2015) realizaron una recopilación y análisis relacionado con el efecto del tamaño de partícula de la madera, donde para compuestos de madera en PP, un menor tamaño de partícula de madera incrementa la resistencia a la tensión, a la flexión e impacto de piezas con muescas. También muestran la variación de la resistencia a la flexión de WPC de HDPE empleando residuos de madera de Pino y Maple, obteniéndose mejores desempeños con las primeras. Esta misma evaluación reveló la influencia del porcentaje de madera en el compuesto, mostrando en general una reducción de la resistencia a la tensión, flexión e impacto para WPC del PP. Otros aspectos como la resistencia mecánica del tipo de madera y tratamientos previos (secado, químicos) que se le deben realizar a la madera previo a la fabricación del compuesto, son también de suma importancia como se explicará posteriormente.

Según la aplicación del compuesto de madera plástica las propiedades requeridas son diversas, tales como absorción de agua (Deka & Maji, 2012; Khanjanzadeh et al., 2012), hinchamiento (Ayrilmis et al., 2011; Khanjanzadeh et al., 2012), resistencia a la descomposición (Fabiyi et al., 2008, 2011), descomposición por hongos (Lomelí-Ramírez et al., 2009; Naumann et al., 2012), cristalinidad (Cui et al., 2010; Gwon et al., 2010), intemperie (Fabiyi & McDonald, 2010; Stark & Matuana, 2007), retardancia a la llama (Deka & Maji, 2011; Lee et al., 2010), estabilidad UV (Deka & Maji, 2011), entre otras.

Las propiedades mecánicas de los compuestos de madera plástica son fundamentales, ya que la mayoría de las aplicaciones de estos compuestos exigen una resistencia mecánica aceptable y en aplicaciones tales como la construcción o donde se requiera soportar niveles de carga o fuerzas altas, un buen desempeño en propiedades como la resistencia a la tensión, flexión e impacto son el foco de desarrollo de compuestos mejorados para estos propósitos. En el presente trabajo de revisión se enfocará el análisis a estas últimas propiedades, en función de su variación con respecto a las matrices poliméricas poliolefínicas empleadas en los WPCs y las diferentes modificaciones en la madera y el polímero del compuesto.

Comportamiento mecánico de compuestos de madera plástica

El rendimiento físico mecánico de los compuestos elaborados con madera plástica depende de la interacción de las partículas o fibras de madera con la matriz polimérica; en dicha interacción juega un papel importante tanto la naturaleza química de los materiales como la morfología y tamaño de la madera como refuerzo (Karinkanta et al., 2018), además el porcentaje de madera adicionada afecta directamente las propiedades del compuesto (H. Zhang, 2014). Adicionalmente, en el estudio de Zhang se evidencia la reducción de la resistencia a la tensión e impacto de WPC en polipropileno al aumentar el porcentaje de fibra de madera sin ningún tratamiento o modificación en los materiales.

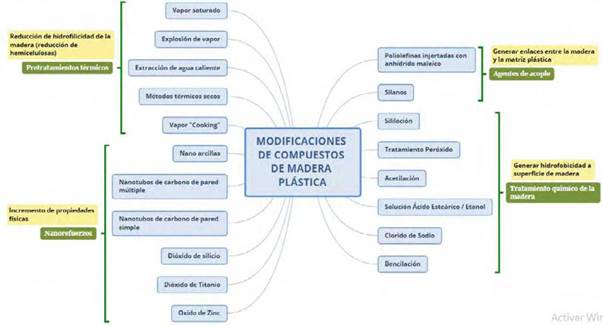

La falta de adhesión en la interfaz entre la matriz y la superficie de las partículas debido comportamiento hidrofóbico del polímero y la naturaleza hidrofílica de la madera, no permite la transferencia de los esfuerzos aplicados desde la matriz hasta las partículas de madera, causando una pobre resistencia mecánica del compuesto de madera plástica. Sin embargo, existen diversas estrategias o métodos para lograr una adecuada unión de la matriz polimérica con la madera del compuesto o con otro refuerzo adicional a la madera. Estos métodos se pueden clasificar en cuatro grupos: mediante agentes de acople, incorporación de nanorefuerzos, tratamientos químicos y pretratamientos térmicos a la madera. En la Figura 1 se muestra un esquema de los diferentes tratamientos o técnicas que se han desarrollado y en general la finalidad de cada una de estas con el fin de mejorar el desempeño de los compuestos de madera y plásticos. Otras características de la partícula o fibra de madera como su morfología, no ha sido estudiada a profundidad, debido a la diversidad de tipos de madera y sus morfologías, por lo que algunas propiedades mecánicas son evaluadas en función de la morfología de las fibras en cuanto a su longitud y ancho (L/D), donde en general se ha encontrado que para relaciones L/D altas se logra un mayor efecto de reforzamiento en el compuesto (Hung et al., 2017; Migneault et al., 2015; Oliver-Ortega et al., 2018).

Fuente. (Borah & Kim, 2016) - Autores

Figura 1 Tratamientos desarrollados con el fin de mejorar propiedades y el desempeño mecánico de compuestos de madera plástica.

Comportamiento mecánico de WPCs de Polietileno PE

En los estudios analizados, se han reportado como matrices de preferencia, el uso de Polipropilenos (PP) y Polietilenos de alta densidad (HDPE). El HDPE, por su misma naturaleza, muestra buena compatibilidad con la madera, sin embargo, la presencia de grupos de hidroxilo y otros grupos polares en varios constituyentes del polvo de madera resulta en una pobre compatibilidad entre polvo de madera hidrofílica y plásticos hidrofóbicos, lo cual empeora cuando se incrementa la absorción de agua. En ese mismo orden, los plásticos al ser repelentes de agua tienen menor capacidad de absorber agua que la madera. A medida que aumenta la absorción de agua disminuye la compatibilidad entre la madera y el HDPE. Una forma de mejorar dicha compatibilidad es con la adición de agentes como el Anhídrido Maléico injertos en alguna matriz polimérica. La compatibilidad entre el polvo de madera y el HDPE mejora porque los restos de anhídrido entran en una reacción de esterificación con los grupos hidroxilo de la superficie del polvo de madera (Matuana et al., 2001). Debido a lo anterior, es importante separar las propiedades mecánicas de los compuestos de madera y HDPE en varias categorías, debido a que existen varios factores que las afectan: dependen del porcentaje de polvo de madera añadido, del uso de agentes compatibilizantes y si hay modificación en la matriz polimérica o en el polvo de madera.

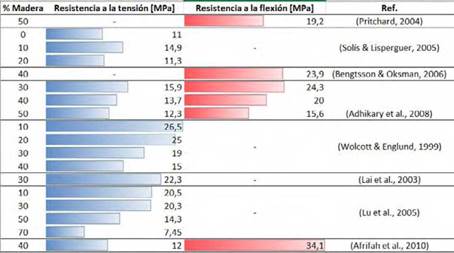

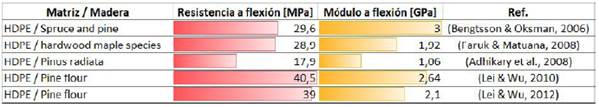

El porcentaje de madera influye notablemente en las propiedades mecánicas de los WPC, la Figura 2 presenta diferentes WPC en matriz de HDPE, si bien son compuestos de diferentes fabricantes de HDPE y diferentes porcentajes de madera incorporada, si se tiene en común la tendencia de una reducción de la resistencia a la tensión y flexión, si no hay uso de agentes de acople o material de refuerzo, o algún tratamiento en la madera,en la medida que aumenta el porcentaje de 2003; Lu et al., 2005; Pritchard, 2004; Solís & madera . (Adhikary et al., 2008; Afrifah et al., Lisperguer, 2005; Wolcott & Englund, 1999). 2010; Bengtsson & Oksman, 2006; Lai et al., 2003; Lu et al., 2005; Pritchard, 2004; Solís & Lisperguer, 2005; Wolcott & Englund, 1999).

Fuente: Elaborada por autores

Figura 2 Resistencia a la tensión y flexión de los compuestos de madera plástica en HDPE sin modificación en la matriz o madera.

Por otro lado, el polvo de madera ayuda a darle rigidez al WPC como se evidencia en algunos estudios en los módulos de tensión y flexión en matrices de HDPE. (Faruk & Matuana, 2008; Lai et al., 2003; Pritchard, 2004; Solís & Lisperguer, 2005). La madera es un material hecho de lignocelulosa compuesta de tres constituyentes principales (celulosa: 42-44 %, hemicelulosa: 27-28 % y lignina: 24-28 %) junto a otros constituyentes menores (Walker, 2006). La mayor porción de la madera es celulosa cristalina. La estructura fibrilar alineada de la celulosa junto con los enlaces fuertes de hidrógeno hace que tenga una gran rigidez, por lo que la adición del polvo de madera puede aumentar la rigidez de los compuestos. La lignina como un polímero amorfo no contribuye en gran medida a las propiedades mecánicas del polvo de madera, pero desempeña un papel importante en la unión de las fibrillas de celulosa, que permite la transferencia eficiente de esfuerzos a las moléculas de celulosa. Por lo tanto, aumentar el porcentaje de madera aumenta la rigidez del HDPE, sin aumentar excesivamente la densidad. Además, por lo explicado con anterioridad, estos compuestos tienen el potencial de absorber agua en condiciones húmedas, debido a la presencia de numerosos grupos hidroxilo disponibles para la interacción con moléculas de agua a través de enlaces de hidrógeno (Adhikary et al., 2008).

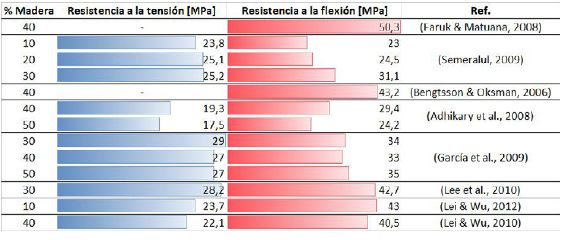

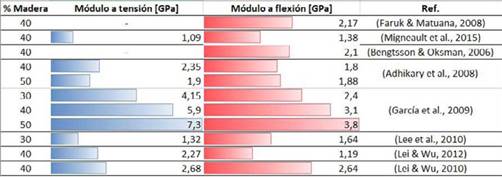

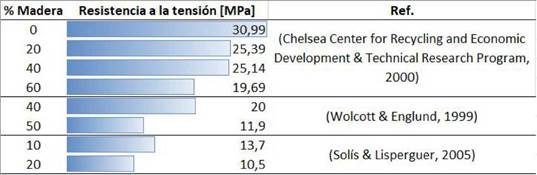

El uso de agentes de acople mejora las propiedades de los WPC, en La Figura 3 y Figura 4 se muestra una tendencia a no afectar las propiedades mecánicas de resistencia a la tensión y resistencia a la flexión en la medida que aumenta el porcentaje de polvo de madera, si se usan agentes de acople en diferentes WPC de matriz en HDPE. Sin embargo, el módulo de rigidez mantiene el mismo comportamiento sin importar si se usa o no agente de acople (Adhikary et al., 2008; Bengtsson & Oksman, 2006; Faruk & Matuana, 2008; García et al., 2009; Lee et al., 2010; Lei & Wu, 2010, 2012; Migneault et al., 2015; Semeralul, 2009).

Fuente: Elaborada por autores

Figura 3 Resistencia a la tensión y flexión de los compuestos de madera plástica en HDPE empleando agentes de acople.

Fuente: Elaborada por autores

Figura 4 Módulos a tensión y flexión de los compuestos de madera plástica en HDPE empleando agentes de acople.

La resistencia a la tensión y el módulo de rigidez de los compuestos de madera plástica tiende a mantener valores más estables cuando se emplean agentes de acople, comparado con los compuestos donde no se usan agentes de acople. El agente de acople usado en la gran mayoría de estudios es el Anhídrido Maléico injertado en polietileno (MAPE). El mecanismo de acople consiste en que primero, el extremo anhídrido del MAPE reacciona con un grupo hidroxilo en la superficie de la fibra formando un enlace éster; luego, la cola polietilénica en el injertado MAPE se enlaza con el termoplástico fundido dando como resultado un enlace mecánico entre el termoplástico hidrofóbico y la fibra hidrofílica, cuyo resultado es mejorar las propiedades mecánicas del compuesto resultante (Semeralul, 2009).

La calidad del acople entre la matriz de HDPE y la madera dependerá de las características fisicoquímicas de esta. Como se explicó anteriormente, el contenido de celulosa juega un papel importante en el acople de la madera en la matriz de HDPE. Por tal motivo, dependiendo de las características y la naturaleza de la madera serán las propiedades del compuesto final. El acoplamiento entre HDPE y fibras usando MAPE solo es posible con funciones oxidadas (Migneault et al., 2015). La Figura 5 compara diferentes polvos de madera a la misma concentración en la matriz polimérica de HDPE (Adhikary et al., 2008; Bengtsson & Oksman, 2006; Faruk & Matuana, 2008; Lei & Wu, 2010, 2012). Se observa la resistencia a la flexión de los compuestos de polietileno elaborados con diferentes tipos de madera con un tamaño inferior a 0.42 mm (Pasante por malla #40), mezclado en una proporción polímero/madera de 60/40, respectivamente. Se puede observar que los compuestos elaborados con madera de pino (pine flúor) presentan una mayor resistencia a la flexión. Los módulos en flexión de los compuestos de madera plástica también son influenciados de acuerdo con el tipo de madera empleado. Se puede notar que al emplear 40 % de residuos de diferentes maderas, los módulos en flexión presentan valores entre 1 GPa-2.7 GPa, presentando los valores más altos, los compuestos elaborados con madera de pino fluorada, la pulpa de celulosa (empleada para establecer comparativo), la madera de álamo y la madera de abeto.

Fuente: Elaborada por autores

Figura 5 Resistencia y módulo de flexión de compuestos de madera plástica en HDPE comparando diferentes tipos de madera a un 40 % de contenido.

Cada tipo de madera posee diferente cantidad de celulosa y otros carbohidratos. De acuerdo con lo anterior, el contenido de celulosa facilitará la actuación del agente de acople. Acorde a los trabajos encontrados, las familias de madera que pueden presentar mayor facilidad de acoplarse a la matriz polimérica por su mayor contenido de celulosa serán en su orden la madera de aspen, la madera de abeto, la madera de abedul, la corteza de aspen, la corteza de abeto y la madera de pino, respectivamente (Rowell, 2012).

Otra variación novedosa del uso de agentes de acople MAPE en WPC, fue la generación de espumado en la matrices poliméricas recicladas con un 82,3 % de HDPE y 17,7 % de PP, donde incluso aún con una menor densidad, el desempeño mecánico de los WPCs espumados fue superior a los respectivos WPCs sin espumar (Moreno et al., 2013).

Comportamiento mecánico de WPCs de Polipropileno (PP)

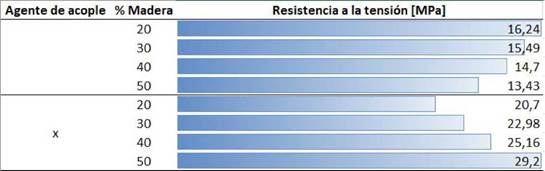

Muchos de los primeros desarrollos de WPCs se realizaron simplemente con la incorporación de madera en la matriz del polímero como un relleno, ya que el efecto reforzante no se lograba. Como se reportó igualmente con los WPCs de PE, en la Figura 6 se evidencia en varios estudios de WPCs realizados en una matriz de PP la caída de la resistencia a la tensión al incrementar el contenido de madera, como resultado de la ausencia de adhesión entre la matriz y la superficie de las partículas o fibras de la madera (Chelsea Center for Recycling and Economic Development & Technical Research Program, 2000; Solís & Lisperguer, 2005; Wolcott & Englund, 1999), esta misma tendencia fue revelada para la resistencia al impacto en el estudio hecho por Solis e Helisperguer (Solís & Lisperguer, 2005). Oliver Ortega y colaboradores realizaron un estudio más reciente que compara el desempeño de WPCs de copolímeros de PP con y sin agentes de acople, mostrando un incremento de la resistencia al incorporar los agentes de acople e incrementando incluso el contenido de madera (ver Figura 7), otorgando a los residuos de madera la capacidad de actuar como elementos reforzantes del compuesto. En este estudio se empleó como agente de acople polipropileno maleatado (Maleated polypropylene, MAPP) al 4 % en el compuesto (Oliver-Ortega et al., 2018).

Fuente: Elaborada por autores

Figura 6 Resistencia a la tensión de diferentes estudios de WPCs en PP al incrementar el contenido de madera sin realizar tratamiento al compuesto.

Fuente: Elaborada por autores

Figura 7 Resistencia a la tensión de WPCs en PP con y sin agentes de acople. Fuente (Oliver-Ortega et al., 2018).

Una característica interesante de la efectividad del uso de agentes de acople es la similitud en propiedades mecánicas que se pueden alcanzar en un WPC con PP reciclado y agentes de acople MAPP comparado con PP vírgenes. Este estudio fue realizado por Lisperguer 1 y colaboradores, donde incluso encontraron módulos de elasticidad y resistencia al impacto superiores a los registrados por el PP virgen (Lisperguer et al., 2013).

Otros agentes de acople como alternativa al MAPP, fue el evaluado en el estudio de Poletto, empleando un agente de acople considerado de fuente renovable (polipropileno injertado con ácido itacónico), con el cual se obtuvieron desempeños mecánicos aunque inferiores, pero muy cercanos a los WPCs de PP con el ampliamente empleado agente de acople MAPP (Poletto, 2017).

Con relación a la aplicación de tratamientos sobre la madera se han realizado diferentes investigaciones que involucran modificación química (Ghasemi & Farsi, 2010; Gwon et al., 2010; Kallakas et al., 2015) y extracción de hemicelulosa de la harina de madera (Li et al., 2013). Ghasemi1 y Farsi mejoraron el acople de la interfase de la madera y la matriz de PP al incorporar Anhídrido Maléico injertado de PP y aplicando diferentes tratamientos químicos en la madera (alcalino, cloruro de benzoilo, ácido acrílico y silano), obteniéndose una mejora en la resistencia al impacto de todos los compuestos modificados químicamente con respecto al compuesto no modificado y una mejor resistencia a la tensión cuando la madera fue tratada por modificación química alcalina (Ghasemi & Farsi, 2010). De otro lado, Kallakas y colaboradores evalúan WPCs en PP realizando tratamientos químicos en la madera, pero sin emplear agentes de acople. Los resultados mostraron un incremento de las propiedades de flexión de los WPCs en PP, ya que se mejora la compatibilidad entre la madera y la matriz del polímero. Sin embargo, la resistencia al impacto se ve drásticamente reducida en todos los compuestos tratados, debido al poco efecto de acople entre la madera y la matriz (Kallakas et al., 2015).

Gwona y colaboradores aplicaron tratamientos químicos (NaOH y alcalinización), que permitieron cambiar la composición química de los residuos de madera y la estructura superficial de refuerzos minerales (talco), brindando a los WPCs incrementos en las propiedades físicas (resistencia a la tensión) y reducción de la absorción de agua comparado con los compuestos no tratados (Gwon et al., 2010).

Xiang Li y colaboradores realizaron un estudio que combinó el uso de agentes de acople (PP-g-MA), refuerzos (vermiculita) y tratamiento de extracción de hemicelulosa, en compuestos con un contenido de madera al 40% con un tamaño de partícula menor a 150 um (Li et al., 2013). En esta investigación se encontró que al incorporar un 3 % del refuerzo mineral el incremento en la resistencia a la tensión es poco representativo (27.2 a 27.9 MPa), mientras que la resistencia a la flexión tiene un incremento un poco mayor (32.6 a 36.8 MPa). Para esta misma composición al realizar el tratamiento de extracción de hemicelulosa los compuestos con y sin refuerzos minerales mejoran a niveles de resistencia a la tensión entre los 29 y 29.4 MPa. La resistencia a la flexión se mejoró en todos los compuestos con extracción de hemicelulosa con un mejor rendimiento en el compuesto reforzado con vermiculita orgánica (39.9 MPa). De acuerdo con estos resultados se estudiaron otros WPCs con extracción de hemicelulosa y vermiculita orgánica en porcentajes de 1%, 5 % y 7 %, evaluando adicionalmente la resistencia al impacto. Para estos otros compuestos se determinó que bastaba con incorporar 1 % de refuerzo mineral, ya que al incrementar el contenido de estos refuerzos no se lograba incrementar significativamente la resistencia a la tensión y flexión, pero de otro lado se reducía bastante la resistencia al impacto con respecto al compuesto sin refuerzo orgánico.

Adicional a los refuerzos minerales de talco y vermiculita discutidos anteriormente, la incorporación de elementos reforzantes en los WPCs son de diferentes tipos, particularmente en matrices de PP se han evaluado residuos de madera dura destilada (Váisánen et al., 2016), nanoarcillas orgánicas (Khanjanzadeh et al., 2012), carbonato de calcio (Kim et al., 2013; Nourbakhsh & Ashori, 2010), refuerzo de vidrio en polvo (Heriyanto et al., 2018), entre otros.

Váisánen y colaboradores evaluaron compuestos WPCs con 50 % de contenido de madera, reforzándolos con contenidos de madera dura destilada, encontrándose que solo es posible incorporar 1% del elemento reforzante, para contenidos mayores se tienen un leve detrimento de las propiedades mecánicas (Váisánen et al., 2016). Khanjanzadeh y colaboradores evaluaron la incorporación de nanoarcillas en WPCs de PP vírgenes y reciclados en contenidos de 3 % y 5 %, este estudio reveló también que al contenido más bajo de nanoarcilla (3%) se mejoran las propiedades mecánicas, ya que al incrementar el contenido de nanoarcilla se comienzan a reducir las propiedades mecánicas, específicamente la resistencia a la flexión e impacto (Khanjanzadeh et al., 2012). Un comportamiento similar se presenta en los estudios que incorporan carbonato de calcio a los compuestos de madera (Kim et al., 2013; Nourbakhsh & Ashori, 2010).

Nuevas tendencias en desarrollos de wpc

El desarrollo de los WPC ha buscado continuar mejorando su desempeño mecánico y otras propiedades como la flamabilidad, el uso en la intemperie, propiedades térmicas, entre otras. Para este fin, se han venido desarrollando nuevos compuestos híbridos que se clasifican también como WPCs, incorporando en la matriz polimérica la combinación de madera en polvo y/o otros tipos de fibras, desechos industriales o incluso nanomateriales. En la Tabla 1 se resumen desarrollos más recientes de WPC, que combinan el uso de refuerzos de madera y de otro tipo, con el fin de obtener compuestos con propiedades mecánicas mejoradas, incorporando adicionalmente otras propiedades o aprovechando el uso de otros residuos.

Tabla 1 Desarrollos de WPC híbridos

| Tipos de refuerzos o rellenos | Matriz polimérica | Resultados en propiedades | Referencia |

|---|---|---|---|

| Fibras de biomasa lignocelulósicas (bagazo de maíz tropical, bagazo de sorgo dulce y bagazo de caña de azúcar) | HDPE | Se evaluaron compuestos reforzados con fibras de bagazo de maíz tropical, bagazo de sorgo dulce y bagazo de caña de azúcar. Los compuestos con bagazo de maíz tropical mostraron el mejor desempeño mecánico (25 MPa esfuerzo a tensión, 38 MPa esfuerzo a flexión 1700 y 2200 MPa módulo a tensión y flexión) | (Chen et al., 2020) |

| Fibra de madera de álamo y nanoplaquetas de grafeno | Polietileno | La incorporación de nanoplaquetas (NP) de grafeno genera en el compuesto final una mayor conductividad térmica (0.37 vs 0.89 W/m*K con NP), un mayor efecto de retardancia al fuego (22.7 vs 28.5 % LOI con NP) y mejora en el módulo de flexión y tensión con un 32.4 % y 13.8 % respectivamente al incorporar hasta 12 wt % de NP. | ( X. Zhang et al., 2019) |

| Harina de madera (malla 40-60, poplar) /nano- SiO2 (10 a 15 nm diámetro medio) | HDPE | La incorporación de nanopartículas rígidas con forma de panal (NS) en el compuesto incrementa la resistencia a la flexión y el módulo (en 6.2 % y en 8.7 %), reduce la deformación a la fluencia (creep) (de 0.07 % a 0.045 %) y expansión térmica se incrementa en un 11.1 % con respecto al compuesto sin NS. La adición de retardantes al fuego a la harina de madera mejora la retardancia al fuego (22.2 %) con una leve reducción de la resistencia a la flexión (5.5 %) al incorporar NS. | (H. Zhou et al., 2020) |

| Harina de Madera reciclada (tamaño partícula 0.05-0.5 mm, relación aspecto L/D 2.54) /partículas de caucho (densidad empaque 360 kg/m3) | Polietileno reciclado MFI 0.6 g/10 min a 190ºC | En el compuesto WPC se incorporan partículas de caucho, donde al ser tratado con agentes de acople de anhídrido maléico y silanos se evidenció en evaluaciones morfológicas de SEM una mejora en la compatibilidad y adherencia interfacial de las partículas de madera y caucho en la matriz de polietileno. Como resultado de esto, se obtuvo un incremento significativo de la resistencia a la tensión (36.3 %) y su módulo (17.2 %) con respecto al compuesto sin estos tratamientos. | (Y. Zhou etal., 2019) |

| harina de madera (haya malla-60/+40) / microfibras de PET (viscosidad intrínseca 0.82±0.02 dl/g y peso molecular 485000 g/Mo | Mezclas de HDPE / LDPE | La incorporación de microfibras de PET con metacrilato de polietileno-co-glicidilo como agente de acople en la matriz HDPE/ LDPE permite mejorar la compatibilidad reflejado en incrementos del 49.3 %, 32.8% y 9.8 % en la resistencia a la flexión, tensión e impacto respectivamente. | (Mo s a v i - Mirkolaei et al., 2019) |

| Harina de madera reciclada / Nanoarcillas (masterbach 50 % arcilla, 25 % PP, 25 % anhídrido maléico) / fibra de vidrio (masterbach 50 % fibra vidrio y 50 % PP) | M a d e r a p l á s t i c a reciclada | Se evidencia que es posible fabricar compuestos de madera plástica reciclada, donde al incorporar nanoarcillas y fibras de fibra de vidrio se puede incrementar la resistencia a la tensión (44.4 %), resistencia a la flexión (38.5 %) y la cristalinidad (de 17.56 % a 25.62 %); con una reducción de la absorción de agua de 12.74 % a 1.39 % | (Seo et al., 2019) |

| residuos de paja de sorgo / negro de humo | HDPE | Los compuestos de residuos agroindustriales (paja de sorgo) y HDPE como matriz mejoran la resistencia a la tensión (55.5 %) y la conductividad (40 %) al incorporar nanopartículas de negro de humo. | (Xu et al., 2021) |

| Fibras de aramida (densidad lineal promedio100Dx3)/ harina de madera( poplar malla 40-80) | HDPE | La incorporación de fibras de aramida modificadas con dopamina fortalece la compatibilidad con el compuesto, incrementando la resistencia a la tensión(65.9 %), módulo de tensión (42.8 %), y resistencia al impacto (72.7 %) con respectoal compuesto sin refuerzos. | (Liu et al.,2021) |

| Grafito en escamas (malla 32-100) / fibras de madera poplar malla 40-80 | Polietileno | La adición de grafito en el compuesto permite incrementar su conductividad térmica (0.35 a 0.8 W/m.K), pero con una reducción del 20 %, 23.4 % y 28.2% en la resistencia a la flexión, tensión e impacto respectivamente. | (X. Zhang et al., 2018) |

| Harina madera (árbol de Ficus) / arcillas modificadas orgánicamente (peso molecular 180.1 g/mol) | H D P E Reciclado | La evaluación de diferentes tipos de arcillas en el compuesto determinó que la bentonita modificada al 2% un incremento en la resistencia a la tensión (6.5 %), pero con una reducción en la resistencia al impacto (7.89 %). Por otro lado, la resistencia al agua se incrementa un 16.7 %. Niveles por encima del 2% reducen el desempeño mecánico del compuesto, por efectos de mayor aglomeración y una pobre dispersión de las arcillas en el compuesto. | (Abd El- Fattah & Abd ElKader, 2018) |

| Biocarbón de cáscara de arroz (tamaño <100 μm) | HDPE | Se observa un efecto reforzante del biocarbón de cáscara de arroz en el compuesto, al ser comparado con otros WPC, donde se incrementa la resistencia a la tensión y flexión (35 y 36.4 %), la resistencia al impacto tiende a reducirse al incrementar la cantidad de cáscara de arroz, pero con niveles aún mayores que otros WPC (hasta 17 % más). | (Q. Zhang et al., 2018)) |

Fuente: Elaborada por autores

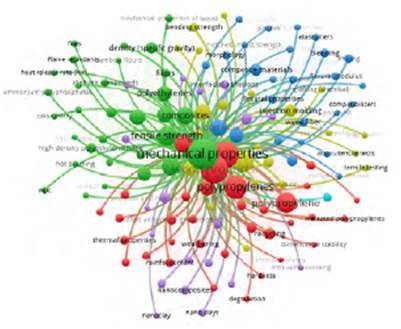

Adicionalmente, con el fin de tener un panorama global de la evolución de los WPC en matrices del PP y PE, se hizo una búsqueda y análisis bibliométrico de este tipo de compuestos empleando la base de datos referencial de Scopus y el software VOSviewer. Para la búsqueda en Scopus se emplearon ecuaciones de búsqueda de WPC en matrices de Polipropileno y Polietileno relacionados con propiedades mecánicas. Los resultados fueron exportados y fraccionados por periodos de años para analizar en el software VOSviewer en función de palabras claves y tesauros generados en Scopus. Los resultados se muestran en diagramas de clúster que se presentan a continuación, donde se interrelacionan las palabras claves de mayor peso o concurrencia en los artículos encontrados en las búsquedas.

Fuente: Elaborada por autores

Periodo 2001 - 20101:

Las propiedades mecánicas de los WPC se enfocan a la evaluación de la resistencia a la tensión y absorción de humedad para la fabricación de productos mejorando la compatibilidad de las matrices con la madera empleando principalmente anhídrido maléico.

Periodo 2011 - 20162:

Se presenta una mayor evaluación de propiedades mecánicas de los WPC, asociado a la evaluación de propiedades térmicas y retardación al fuego. Se observa el uso de nanopartículas y nanoarcillas para mejorar desempeños de propiedades.

Periodo 2017 - 20223:

Se continua el desarrollo de WPC hacia propiedades mecánicas para la fabricación de productos de madera, el uso de reciclados y mezclas de polímeros. Se continúa evaluando propiedades térmicas, agentes de acople y aparece relacionado el desempeño mecánico con la resistencia al impacto, tensión y flexión.

Conclusiones

Los compuestos de madera plástica (WPCs) pueden presentar propiedades físicas y de manufactura comparables a la madera convencional, por lo que los WPCs son comúnmente empleados en aplicaciones del sector construcción, agrícola, ganadería, industrial, entre otros. Sin embargo, no es posible lograr un rendimiento técnico adecuado en los WPCs si solo se incorporan los residuos de madera en la matriz polimérica sin emplear algún tipo de modificación en el compuesto; como por ejemplo el uso de agentes de acople, tratamientos físicos o químicos de los residuos de madera o la adición conjunta de otro tipo de refuerzos. El bajo rendimiento de los WPCs sin modificar es el resultado de la incompatibilidad química de las matrices poliméricas y los residuos de madera, este comportamiento se debe a la naturaleza hidrofóbica de los polímeros comúnmente empleados (poliolefinas) y el carácter hidrofílico de los residuos de madera.

Los tratamientos empleados para mejorar la compatibilidad de los WPCs han permitido obtener compuestos con propiedades mecánicas mejoradas, además de un mejor rendimiento frente a la resistencia a la humedad, estabilidad térmica, resistencia frente a la radiación UV, entre otros. Los agentes de acople para mejorar la adhesión madera / polímero son las modificaciones más empleadas, siendo el anhídrido maleico injertado el más ampliamente utilizado por su buena disponibilidad y efectividad. Los tratamientos sobre la madera son modificaciones también empleadas para mejorar la adhesión en el compuesto y sus propiedades, especialmente complementado con el uso de agentes de acople para mejorar integralmente las propiedades de tensión, flexión e impacto.

Finalmente se establece la posibilidad de utilizar otro tipo de refuerzos junto con los residuos de madera para la fabricación de los WPCs, este tipo de agentes de refuerzo pueden clasificarse como refuerzos naturales orgánicos, inorgánicos y de acuerdo a su tamaño en nanopartículas. La finalidad de emplear este tipo de refuerzo es mejorar el rendimiento mecánico de los WPCs, además de lograr propiedades adicionales para el compuesto tales como conductividad térmica y eléctrica, estabilidad térmica, resistencia a la humedad, retardación al fuego, entre otras.