Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería y Ciencia

Print version ISSN 1794-9165

ing.cienc. vol.7 no.14 Medellín July/Dec. 2011

Influencia de los parámetros de procesado en micro-perforado con pulsos ultracortos

Influência dos parâmetros de processo em micro-perfuração com pulsos ultracurtos

Influence of processing parameters on micro-perforated with ultrashort pulses

S. Ceballos1, P. Moreno2 y A. García3

1 Msc. Física y Tecnología de los Láseres, spceballosp@unal.edu.co, estudiante de doctorado, Universidad Nacional de Colombia (UN), Bogotá–Colombia.

2 Doctor, pmoreno@usal.es, profesor-investigador, Universidad de Salamanca (USAL), Salamanca–España

3 Doctora, agg@usal.es, profesora-investigadora, Universidad de Salamanca (USAL), Salamanca–España.

(Recepción: 14-sep-2010. Modificación: 22-jul-2011. Aceptación: 05-oct-2011)

Resumen

En este trabajo se emplearon pulsos láser ultracortos (110 fs, 1 kHz; hasta 1.1 mJ/pulso) para el micro-perforado de acero. El procesado con estos pulsos permitió obtener agujeros circulares, con medidas precisas y sin alteración mecánica ni química apreciable de las zonas adyacentes. Los agujeros se realizaron utilizando el sistema de trepanado óptico (Helical Drilling Optics, HDO) de la empresa TGSW-Stuttgart, el cual permitió generar estructuras no sólo de gran profundidad sino además de diámetro variable, gracias a que se pudo variar hasta tres parámetros de proceso simultáneamente (velocidad de rotación del haz, inclinación y descentrado del haz respecto del eje óptico) mientras se ejecutaba el procesado. En el presente trabajo se estudió principalmente la influencia de la longitud de onda del láser, en la geometría de las micro-perforaciones. Para ello se realizó la micro-perforación con pulsos láser con la longitud de onda fundamental (λ = 790nm) y la del segundo armónico (λ = 395nm), se utilizó un conjunto específico de elementos ópticos para la HDO en cada caso y se compararon los resultados obtenidos lo cual arrojó que no hay ventajas notables al usar el segundo armónico. Se mencionan deficiencias en el dispositivo experimental que impidieron evaluar la influencia de la longitud de onda con total precisión.

Palabras claves: ablación, micro-perforado, pulsos láser ultracortos, trepanado óptico.

Resumo

Neste trabalho se empregou pulsos de laser ultracurtos (110 fs, 1 kHz; até 1,1 mJ/pulso) para a micro perfuração de aço. O processo com estes pulsos permitiu a obtenção de buracos circulares, com medidas precisas e sem alterações mecânicas ou químicas apreciáveis nas zonas adjacentes. Os buracos foram obtidos utilizando-se um sistema de trepanação óptico (Helical Drilling Optics, HDO) da empresa TGSW-Stuttgart, o qual permitiu gerar estruturas não somente de grande profundidade mas também de diâmetro variável, através da variação simultânea de três parâmetros de processamento: velocidade de rotação do feixe, inclinação e descentralização do feixe em relação ao eixo óptico. Neste trabalho foi estudada principalmente a influência do comprimento de onda do laser na geometria das micro-perfurações. Para isso as micro-perfurações foram feitas com comprimento de onda fundamental (790 nm) e também com o segundo harmônico (395 nm), utilizando um conjunto específico de elementos ópticos HDO em cada caso e os resultados obtidos foram comparados, demonstrando que não há vantagens consideráveis ao se usar o segundo harmônico. Ressaltamos que o aparato experimental apresentava deficiências que impediram uma avaliação precisa da influência do comprimento de onda no processo.

Palavras chaves: ablação, micro-perfuração, pulsos laser ultracurtos, trepanação óptico.

Abstract

In this work, ultra short laser pulses (110 fs, 1 kHz; up to 1.1 mJ/pulse) were used for micromachining steel samples. Processing with ultra-short laser pulses allowed achieving circular micro holes, with precise measurements and no significant chemical or mechanical disruption of adjacent areas. The helical drilling optics system by TGSW-Stuttgart is used to generate the holes. This system allowed producing high aspect ratio and complex structures with variable diameter throughout the hole. To did this, up to three processing parameters may be changed at the same time (beam rotation speed, angle and of the beam) and during the processing. We study the influence of the laser wavelength on the holes geometry. Specific optics for both the fundamental (λ = 790nm) and second harmonic wavelength (λ = 395nm) were used to microstructure steel, comparing the results. From the study we can conclude that there aren´t advantage when using the second harmonic. Weaknesses in the experimental device had been detected, to find the solution at this topics allow precisely evaluate the influence of wavelength

Key words: ablation, micromachining, ultrashort laser pulses, helical drilling optics.

1 Introducción

La industria muestra un creciente interés en el campo del micro-perforado láser, el cual se emplea para realizar corte, soldadura, tratamientos superficiales (temple, recubrimiento, aleación superficial, limpieza, decapado, marcado, endurecimiento s´ubito) y perforado (percusión y trepanado) a gran diversidad de materiales a escalas de tamaño cada vez menores. La demanda de la tecnología actual ha generado un mercado creciente y en expansión en lo que tiene que ver con las aplicaciones industriales de los láseres. [1], [5], [7], [19].

El desarrollo en esta área se refleja en el nacimiento de nuevas instalaciones de sistemas láser a nivel mundial, en el aumento de las ventas en el área de micro-perforado láser y en la creación de nuevos grupos de investigación que trabajan en las áreas científica y tecnológica de los láseres de pulsos ultracortos.

El trabajo que se muestra en este artículo se desarrolla en el área de procesado láser de la Universidad de Salamanca, con base en desarrollos teóricos [6] [8] [14] [15] y resultados experimentales [2] [4] [9] [11] [13] [16] [18] que demuestran que el procesado de materiales con pulsos ultracortos (del orden de femtosegundos -fs) brinda la posibilidad de evitar la formación de material fundido en la región de procesado permitiendo realizar el mecanizado de diversos materiales con mayor calidad (eliminando el material refundido) y menores dimensiones (diámetros del orden de 10−6 m y menores), lo cual cobra un gran valor en muchos sectores de la industria que se basan en la precisión del taladrado; como las industrias de semiconductores, automotriz, aeroespacial, electroóptica, fotónica, medicina, alimentaria y telecomunicaciones [17] [19].

2 Esquema experimental

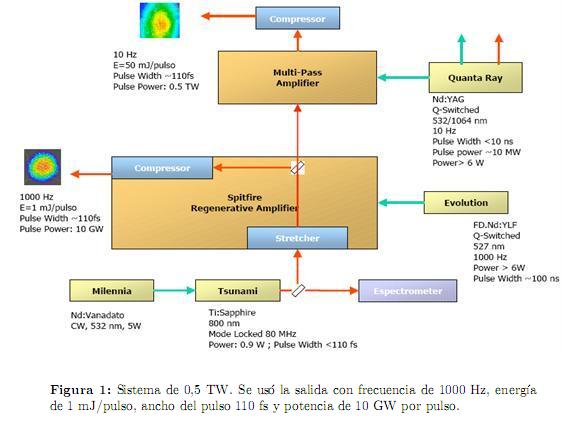

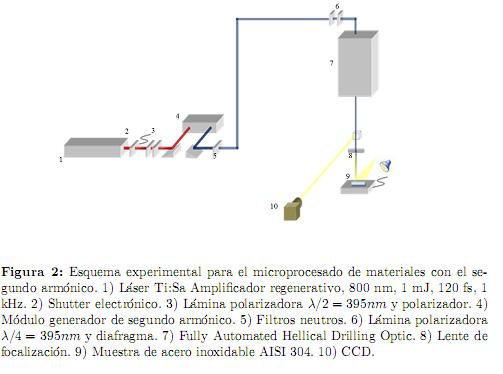

El experimento se realizó empleando el láser descrito en la figura 1, usando como montaje experimental el esquema propuesto en la figura 2.

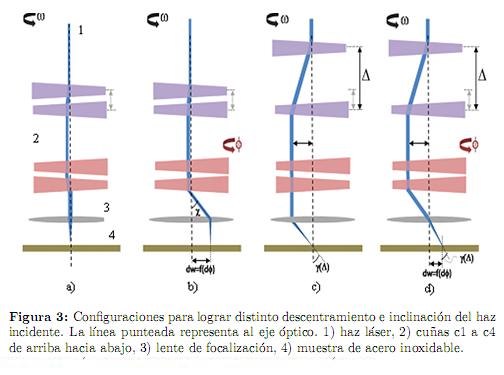

Funcionamiento del HDO Los agujeros se realizaron utilizando el sistema de trepanado óptico de la empresa TGSW-Stuttgart, el cual permitió realizar orificios en función de varios parámetros de proceso con los cuales se obtuvieron agujeros con diámetros definidos. Para focalizar el haz, se usó un sistema óptico de rotación de cuñas, ver figura 3. Se implementó el proceso de trepanado óptico helicoidal, en el cual la geometría del agujero se realizó iniciando la ablación en el interior del material donde a medida que transcurre el tiempo el haz va saliendo de forma helicoidal de la muestra. Esta tecnología produce agujeros con morfología de alta precisión. El taladrado óptico helicoidal permite realizar agujeros con diámetros de 1µm a 400µm y permite inclinar el ángulo de entrada entre 0oy 5ocon respecto a la normal de la superficie de trabajo [10].

Concepto óptico: la figura 3 muestra los principales elementos del sistema de trepanado óptico empleado en el desarrollo del presente trabajo. La figura 3a) muestra cuatro cuñas ópticas diseñadas especialmente para lograr la deflexión del haz incidente sobre la muestra. Durante el proceso de trepanado óptico las cuatro cuñas rotan alrededor del eje óptico (línea punteada en la figura 3).La variación entre la distancia de la cuñas c1 y c2 las cuales están orientadas en direcciones opuestas generan un desplazamiento lateral entre el haz y el eje óptico que se traduce en la inclinación del haz incidente sobre la superficie de la muestra. La rotación de la cuña c3 relativa a la cuña c2 brinda el ajuste del ángulo de incidencia en la lente de focalización lo que permite ajustar la variación del diámetro del agujero en la pieza de trabajo, como se observa en la figura 3.

3 Resultados

Los parámetros generales empleados en las diferentes pruebas son: longitud de onda de 790 nm, 1 kHz, sobre un material de acero inoxidable AISI 304 con espesor de 800µm. Las técnicas de micro-perforado empleadas a lo largo de las pruebas fueron percusión (incidir con el haz sobre el mismo punto de la muestra), trepanado (incidir con el haz en diferentes puntos de la muestra siguiendo una guía circular) y taladrado helicoidal (el haz focalizado dentro de la muestra va subiendo en forma de cono hacia el exterior).

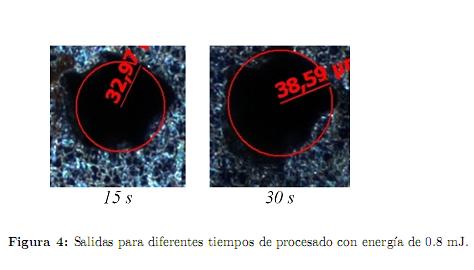

3.1 Taladrado con λ = 790nm

3.1.1 Percusión El objetivo de esta prueba fue econtrar el tiempo mínimo requerido para generar agujeros pasantes, para lo cual se emplearon diferentes tiempos de operación del láser. Se ubicó la pieza en voladizo y se focalizó 200µm dentro de la muestra. Se realizaron agujeros con 200µm de separación horizontal para cada tiempo elegido en la prueba. Los resultados se observaron en el microscopio óptico en campo oscuro debido a que la muestra correspondía a un metal y de esta manera se evitaron reflexiones. La prueba se realizó para dos valores diferentes de energía 0.8 mJ y 0.4 mJ que correspondían al máximo valor real de energía obtenido para la longitud de onda del fundamental y el máximo valor teórico de energía obtenido para la longitud de onda del segundo armónico. Para ambas energías se realizaron agujeros con diferentes tiempos de procesado, para la energía de 0.8 mJ los tiempos medidos en segundos fueron: 240, 180, 120, 60, 50, 40, 30, 20, 15, 10, 8, 6, 4, 2, 1, 0.5, 0.25 y para la energía de 0.4 mJ los tiempos medidos en segundos fueron: 240, 180, 120, 60, 50, 40, 30, 20, 15, 10, 6. La figura 4 ilustra la geometría de los agujeros de salida para diferentes tiempos al procesar con una energía de 0.8 mJ.

Para ambas energías, 0.8 mJ y 0.4 mJ, se observó que la geometría de los agujeros obtenidos no es completamente circular debido a que son realizados por percusión; generalmente a la entrada todos los agujeros tienen un diámetro aproximado de 100µm. Se observó que el diámetro de las salidas disminuyó a medida que disminuyó el tiempo. Para la energía de 0.8 mJ los agujeros dejaron de ser pasantes para tiempos menores a 8 s y para la energía de 0.4 mJ los agujeros dejaron de ser pasantes para tiempos menores a 20 s. No hay variación en los diámetros debido a que la prueba por percusión consiste en incidir con el haz sobre el mismo punto en la muestra.

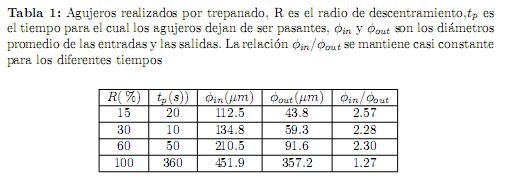

3.1.2 Trepanado Prueba de descentramiento El objetivo de esta prueba fue determinar cómo influye el radio de descentramiento y el tiempo de procesado en la estrategia de micro-perforado por trepanado. Además de los parámetros generales se usó una velocidad de giro de 50 rpm y ángulo de inclinación del haz de 0o. La prueba se realizó para diferentes radios de descentramiento y diferentes tiempos de procesado, los diferentes valores en porcentaje tomados para el radio R( %) fueron: 15, 30, 60, 100 y para el tiempo medido en segundos fueron: 240, 180, 120, 60, 50, 40, 30, 20, 15, 10, 6. Los resultados se ilustran en la tabla 1.

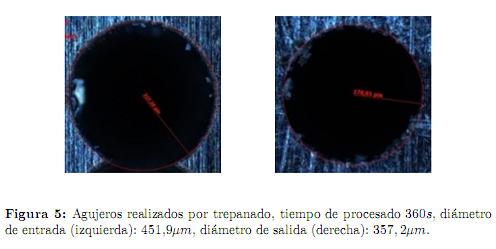

En general la tasa de ablación fue más alta con radios menores debido a que con radios más grandes debía procesarse más área con la misma energía. Para radios mayores fue necesario aumentar el tiempo de procesado para lograr agujeros pasantes. Los agujeros con mejor geometría y mejor acabado se obtuvieron con radios mayores, esto se puede atribuir probablemente a las variaciones de los tiempos de permanencia del láser en un punto del material, puesto que para diámetros mayores los tiempos de permanencia para una velocidad de giro de 50 rpm son menores. Todos los agujeros obtenidos durante la prueba presentaron conicidad positiva (el diámetro de entrada es mayor que el diámetro de salida) y fue ligeramente mayor para radios de descentramiento menores como se observa en la tabla 1. Ver figura 5.

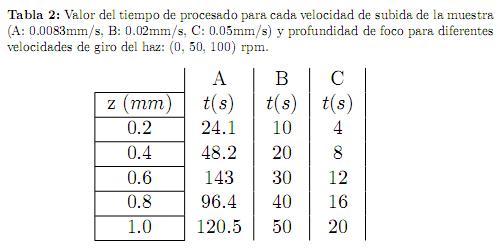

3.1.3 Taladrado helicoidal Realizar el micro-perforado de la muestra usando como estrategia el taladrado helicoidal tiene como objetivo determinar la influencia de la velocidad de giro del haz y la velocidad de subida de la muestra en la fabricación de los agujeros, empleando diferentes tiempos de procesado. La prueba se realizó focalizando 200µm dentro de la muestra, luego ésta se desplazó de manera vertical 200µm hacia arriba al mismo tiempo que el haz incidía. La velocidad de giro del haz y la velocidad de subida de la muestra se configuraron de manera diferente para cada agujero.

Durante el desarrollo de la prueba se mantuvieron constantes los parámetros generales con radio de descentramiento de 0 % y un ángulo de inclinación de 0 %. Los parámetros que variaron durante la prueba fueron la distancia de focalización z, la velocidad de giro del haz vg, y la velocidad de subida de la muestra vs. En la tabla 2 se muestran los tiempos de procesado t, las diferentes velocidades de subida y profundidades de foco para valores de velocidad de giro, en revoluciones por minuto (rpm) de: 0, 50, 100 y 250.

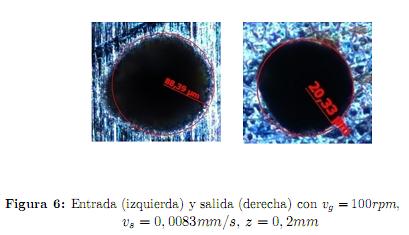

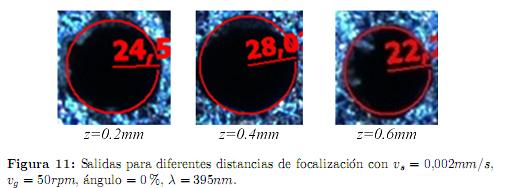

En general al realizar la prueba de taladrado helicoidal las salidas presentaron geometría irregular y mal acabado, excepto cuando se usó una distancia de focalización z = 0,2mm, lo cual verifica los resultados de 14., donde se observaron salidas circulares con buen acabado al emplear parámetros similares. Cuando se aumentó la profundidad de foco los diámetros de salida tendieron a aumentar y la geometría empeoró. Aparentemente, los diámetros de salida tendieron a disminuir al aumentar la velocidad de giro. El agujero de salida con mejor geometría tuvo los siguientes parámetros vg= 100rpm, vs= 0, 0083mm/s y z = 0,2mm el cual se muestra en la figura 6.

En futuras pruebas pueden mejorarse los resultados obtenidos para la longitud de onda de 790 nm (longitud de onda fundamental) al focalizar en el punto obtenido en la prueba de colimación y no al focalizar en el menor spot observado en la CCD, como se pensaba al inicio de la investigación.

3.2 Resultados para la longitud de onda del segundo armónico, λ = 395nm

El segundo armónico se obtiene a través de un cristal doblador que se encuentra en el módulo de generación de armónicos; el montaje experimental completo se ilustra en la figura 2. El módulo generador de armónicos permite obtener el segundo armónico, con longitud de onda λ = 395nm a partir de la longitud de onda del fundamental, λ = 790nm. La máxima eficiencia de conversión del fundamental al segundo armónico es del 40 %. La energía máxima obtenida para el fundamental, λ = 790nm es 0.8 mJ, de esta forma la energía máxima que puede obtenerse en condiciones óptimas para el segundo armónico, λ = 395nm es 0.32 mJ, sin embargo debido a que el guiado del haz hasta la muestra a procesar se realiza a través de varios sistemas ópticos que absorben, el haz incide con menor energía sobre la muestra.

Para calcular el factor de corrección y determinar el valor de la energía de procesado para λ = 395nm se mide la energía máxima a la salida del módulo de generación de segundo armónico, Ein2= 0,32mJ y la energía máxima incidente en la lente de focalización y se obtiene como resultado Etrabajo2= 0,18mJ , así se obtiene el valor del coeficiente de corrección: 0,18mJ/0,32mJ = 0,5625.

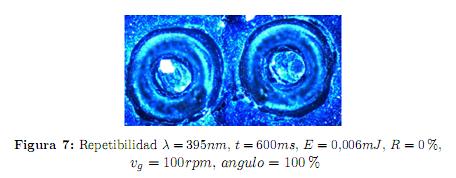

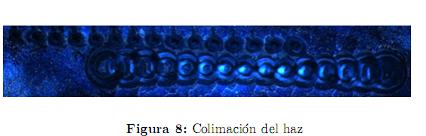

La alineación del sistema es un factor crítico en la geometría de los agujeros y debido a que no se dispone de resultados previos para la técnica de perforado con longitud de onda de 395 nm, no es posible determinar el punto correcto de alineación evaluando ´unicamente los parámetros de un agujero realizado con una determinada configuración del sistema de perforado. Para garantizar que dicha alineación se conserve igual durante el desarrollo de la investigación se realizan pruebas, con el fin de observar que los resultados son repetibles. Uno de los objetivos de esta prueba es obtener un punto de focalización con el menor spot. El resultado de esta prueba se observa en las figuras 7 y 8.

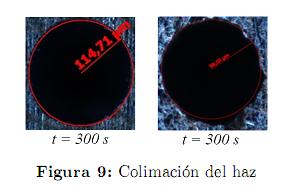

Para verificar que el haz está colimado y determinar la posición correcta del plano de procesado, aquella en la cual coincide con el plano de focalización de la lente (de forma que el plano focal, el plano de procesado y la cintura del haz se encuentren en el mismo lugar), se realizan pruebas de percusión y trepanado de forma similar a como se trabajó con la longitud de onda fundamental. Con λ = 395nm se usó una energía de 0.06 mJ, pero esta energía no fue suficiente para lograr remoción de material por eso se aumentó el valor de la energía a 0.1 mJ en ambas pruebas.

3.2.1 Prueba general de percusión Esta prueba tuvo como objetivo determinar el tiempo en el cual los agujeros dejaban de ser pasantes. Se configuró el haz con vg= 0rpm. Se observaron entradas de buena calidad y con diámetros constantes debido a que emplear más tiempo en la realización de los agujeros afectó más a las salidas que a las entradas. La tendencia observada al aumentar el tiempo de procesado mejora la geometría de salida del agujero, aunque nunca se llega a conseguir completamente circular. Las salidas presentaron geometría irregular y el acabado no fue de buena calidad, presentaron el mismo tamaño de salida y similar forma elíptica entre ellas. Los agujeros dejaron de ser pasantes para tiempos menores o iguales 150 s.

No se obtuvieron agujeros cilíndricos ni con conicidad negativa durante la prueba. Es normal que por percusión, las entradas y salidas, y la relación entre ellas, permanezca constante para diferentes tiempos porque, luego de perforar la pieza, el tiempo extra del procesado no afecta la morfología ni la conicidad del agujero. El aumento del ángulo de incidencia del haz afectó la forma del orificio de entrada y se obtuvieron formas mas circulares al incidir sobre la muestra con ángulo 0 % que al hacerlo con una inclinación del 100 %.

3.2.2 Trepanado Prueba de descentrado El objetivo de esta prueba fue determinar cómo influía el radio de descentramiento y el tiempo de procesado en la estrategia de micro-perforado por trepanado. La prueba se realizó focalizando 200µm dentro de la muestra. Además de los parámetros generales se emplearon: velocidad de giro: 50rpm, ángulo: 0 %, radio (%): 15, 30, 45; tiempo (s): 150, 200, 250, 300. Para mayores radios de descentramiento se lograron agujeros con entradas y salidas más grandes. Es normal que la conicidad permaneciera constante para diferentes tiempos porque después de que se ha perforado la pieza el tiempo extra de procesado no afecta las características del cráter de ablación. Al comparar los resultados aquí obtenidos con los obtenidos en la prueba de percusión se observó que para los mismos tiempos se obtuvieron menos agujeros pasantes al aumentar el valor del radio, esto es debido a que en la prueba por percusión se procesó sucesivamente sobre el mismo punto del material lo que hace más fácil realizar la perforación en cambio, con trepanado los puntos de procesado no se comunican entre sí. Se obtuvieron agujeros pasantes para todos los tiempos de procesado con el radio de 15 %; con el de 30 % no hubo agujeros pasantes para tiempos menores a 300 s; para los radios mayores (donde hay menos comunicación entre los puntos de procesado) no hubo agujeros pasantes.

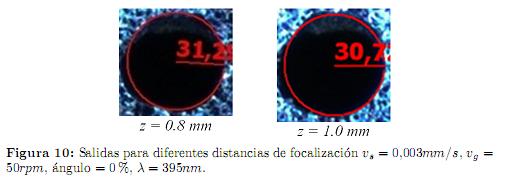

3.2.3 Taladrado helicoidal Aquí el objetivo fue determinar la influencia de la velocidad de subida de la muestra en la fabricación de los agujeros y observar cómo influye esta velocidad en el pulido de la salida. Los parámetros empleados fueron los siguientes: configuración del haz: radio: 15 %, ángulo: 0 %. Los parámetros que variaron durante la prueba fueron: la distancia de focalización z, la velocidad de giro del haz vg, y la velocidad de subida de la muestra vs. En esta prueba se decidió usar velocidades inferiores a las empleadas en las pruebas con λ = 790nm debido a que los resultados con esta longitud de onda mostraron que se obtienen agujeros con mayor calidad al emplear velocidades más bajas 16.. El radio de descentramiento usado en toda la prueba es 15 % porque con este valor se obtuvieron agujeros pasantes para bajos tiempos de procesado. Los resultados se observan en las figuras 9 a 11.

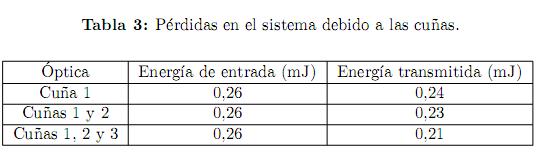

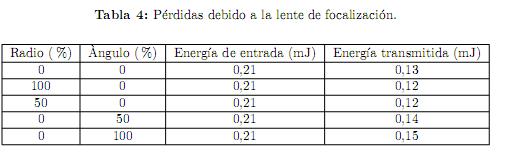

3.2.4 Prueba pérdidas en el sistema Al analizar los resultados se evidenció que la forma irregular de los agujeros se debía a que la energía no estaba llegando de manera uniforme sobre la muestra. Se generaron dos hipótesis, la primera indicaba que podía deberse a problemas con el alineamiento del haz, la cual se descartó al verificar la alineación paso a paso y comprobar que era la correcta. La segunda hipótesis trataba sobre probables pérdidas de energía a causa del montaje empleado, se decidió poner a prueba esta hipótesis con la longitud de onda de 395 nm. En la tabla 3 se muestran los resultados del análisis de pérdidas en el sistema debido a las cuñas que hacen parte del Helical Drilling Optic. La tabla 4 ilustra el análisis de pérdidas debido a la lente de focalización (ver figura 2).

4 Conclusiones y recomendaciones

• El sistema Helical Drilling Optic por medio de varias cuñas controla el radio y la conicidad del cráter de ablación de manera independiente, por lo tanto el control adecuado de las componentes del sistema permite diferentes tipos de mecanizados sobre la muestra.

• Se detectó una serie de puntos débiles en el montaje experimental empleado para realizar el micro-perforado usando el segundo armónico que, resultan en aberraciones, reflexiones de alta energía y pérdidas en el sistema. Algunos elementos involucrados son el telescopio empleado en la generación del segundo armónico, la forma del haz y el recubrimiento no homogéneo de la lente de focalización. Emplear distancias focales más largas en el telescopio puede producir una mejora en los resultados ya que se puede focalizar con más precisión sobre la muestra al incidir con el haz en diferentes ángulos.

• Al realizar el micro-perforado con el segundo armónico se observó que con esta longitud de onda pueden realizarse agujeros en materiales de espesor considerable y qué la distancia de focalización influye fuertemente en la morfología de los cráteres de ablación.

• El micro-perforado con la longitud de onda fundamental arroja resultados aceptables, sin embargo en este trabajo al realizar el micro-perforado empleando el segundo armónico los resultados obtenidos difieren de lo esperado para el sistema Helical Drilling Optic, probablemente este resultado corresponde a la poca homogeneidad de la lente de focalización la cual fue verificada con la prueba 3.2.4.

• De acuerdo a los resultados obtenidos a lo largo de este trabajo no existe diferencia notable entre el micro-perforado con 800 nm y con 400 nm. Este resultado no era esperable ya que teóricamente el micro-perforado con longitudes de onda más cortas debe ser de calidad superior. Se requieren experimentos adicionales donde se corrijan los problemas mencionados aquí con el ánimo de detectar diferencias más sutiles en el micro-perforado con ambas longitudes de onda.

Agradecimientos

A la Fundación Carolina por la beca otorgada. Al Centro de Láseres Pulsados Ultracortos Ultraintensos (CLPU) y todo el grupo de óptica de la Universidad de Salamanca (España). A los Ingenieros Físicos Rodrigo Alberto Montaño Fuentes y Kewin William Lázaro Sandoval por sus valiosos aportes académicos y en la presentación de este trabajo. A la Universidad Católica Popular del Risaralda (Colombia) por contribuir a la participación en el Segundo Congreso Nacional de Ingeniería Física (Colombia).

Referencias

1. Bachs, L., Cuesta, J., y Carles, N. Aplicaciones industriales del láser, ISBN 842670719X. Marcombo, 1988. Referenciado en 13 [ Links ]

2. Banks, P. S., Feit, M. D., Rubenchik, A. M., Stuart, B. C., and Perry, M. D. Material effects in ultra-short pulse laser drilling of metals. Applied Physics A Materials Science & Processing, ISSN (printed): 0947-8396. ISSN (electronic): 1432-0630, 57(3), S377–S380 (1999). Referenciado en 13 [ Links ]

3. Baudach, S., Bonse, J., Kruger, J., and Kautek, W. Ultrashort pulse laser ablation of polycarbonate and polymethylmethacrylate. Applied surface science, ISSN 01694332, 57(3), 555–560 (2000). Referenciado en [ Links ]

4. Chichkov, B. N., Momma, C., Nolte, S., Von Alvensleben, F., and Tunnermann, A. Femtosecond, picosecond and nanosecond laser ablation of solids. Applied Physics A Materials Science and Processing, ISSN: 0947-8396 (print version), ISSN: 14320630 (electronic version), 57(3), 109–115 (1996). Referenciado en 13 [ Links ]

5. Clark.MXR, Inc. Ultrafast solutions for science and industry. http://www.cmxr.com, February 2009. Referenciado en 13 [ Links ]

6. Dahotre, N. B., and Harimkar, S. P. Laser Fabrication and Machining of Materials, ISBN 978-0-387-72343-3. Springer, 2007. Referenciado en 13 [ Links ]

7. Dowden, J. The Theory of Laser Materials Processing: Heat and Mass Transfer in Modern Technology, ISBN 140209339X. Springer, 2009. Referenciado en 13 [ Links ]

8. Dumitru, G., Romano, V., Weber, H. P., Sentis, M., and Marine, W. Femtosecond ablation of ultrahard materials. Applied Physics A Materials Science & Processing, ISSN: 0947-8396 (print version) ISSN: 1432-0630 (electronic version), 57(3), 729–739 (2002). Referenciado en 13 [ Links ]

9. Fohl, C., Breitling, D., and Dausinger, F. Precise drilling of steel with ultrashort pulsed solid-state lasers. IFSW. LAT-conference. http://spie.org/x10.xml?WT.svl=tn7, 2002. Referenciado en 13 [ Links ]

10. Föhl, C., Breitling, D., Jasper, K., Radtke, J., and Dausinger, F. Precision drilling of metals and ceramics with short and ultrashort pulsed solid state lasers, ISBN 0-18194-4137-6. SPIE, 2002. Referenciado en 15 [ Links ]

11. Gamaly, E. G., Rode, A. V., and Luther-Davies, B. Ablation of solids by femtosecond lasers: Ablation mechanism and ablation thresholds for metals and dielectrics.. Physics of Plasmas , ISSN (Print): 1070-664X, ISSN (Online): 10897674, 57(3), 949–957 (2002). Referenciado en 13 [ Links ]

12. Hertel, I. V., Stoian, R., Ashkenasi, D., Rosenfeld, A., and Campbell, E. E. On the physics of material processing with femtosecond laser. RIKEN Review , ISSN: 0919-3405., 57(3), 23–30 (2001). Referenciado en [ Links ]

13. Ion, J. C. Recent advances in laser processing of materials, ISBN 0-08-044727-9. Elsevier, 2006. Referenciado en 13 [ Links ]

14. Kraus, M., Collmer, S., Sommer, S., and Dausinger, F. Microdrilling in Steel with Frequency-doubled Ultrashort Pulsed Laser Radiation. JLMN-Journal of Laser Micro/Nanoengineering, ISSN 1880-0688, 3(3), 129–134 (2008). Referenciado en 13, 19 [ Links ]

15. Mannion, P., Magee, J., Coyne, E., and O'Connor, G. M. Ablation thresholds in ultrafast laser micro-machining of common metals in air, ISBN 9780819446572. SPIE, 2003. Referenciado en 13 [ Links ]

16. Moreno, P., Méndez, C., García, A., Arias, I., Conejero, E., and Roso, L. Micromecanizado de materiales cerámicos mediante láser de femtosegundo. Boletín de la Sociedad Española de Cerámica y Vidrio, ISSN 0366-3175, 44(1), 9–12 (2005). Referenciado en 13, 22 [ Links ]

17. Oxford Lasers Micromachining Division Systems and Services. http://www.oxfordlasers.com, March 2009. Referenciado en 13 [ Links ]

18. Perry, M. D., Stuart, B. C., Banks, P. S., Feit, M. D., Yanovsky, V., and Rubenchik, A. M. Ultrashort-pulse laser machining of dielectric materials. Journal of applied physics, ISSN (Print): 0021-8979, ISSN (Online): 1089-7550 , 85(9), 6803–6810 (1999). Referenciado en 13 [ Links ]

19. Universitat Sttutgart Institut Für Strahlwerkzeuge IFSW. http://www.ifsw.uni-stuttgart.de, March 2009. Referenciado en 13 [ Links ]