Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ingeniería y Ciencia

versão impressa ISSN 1794-9165

ing.cienc. vol.10 no.20 Medellín jul./dez. 2014

ARTÍCULO ORIGINAL

Diseño y construcción de un reactor mecatrónico para el crecimiento de películas delgadas por la técnica de recubrimiento por inmersión

Design and Construction of a Mechatronic Reactor for the Growth of Thin Films by the Dip Coating Technique

A. A. Velásquez 1, J. P. Urquijo 2 y Y. Gutiérrez 3

1 Ph. D., avelas26@eafit.edu.co, Universidad EAFIT, Medellín, Colombia.

2 Magister en Química, jurquijo@fisica.udea.edu.co, Universidad de Antioquia, Medellin, Colombia.

3 Magister en Física Aplicada, ygutierr@eafit.edu.co, Universidad EAFIT, Medellín, Colombia.

Recepción: 03-03-2013, Aceptación: 02-05-2014 Disponible en línea: 01-07-2014

PACS: 81.15.-z, 84.30.r

Resumen

Se presenta el diseño y construcción de un sistema mecatrónico automatizado para el crecimiento de películas delgadas por la técnica de recubrimiento por inmersión. El sistema consta de un porta sustrato que realiza desplazamientos verticales entre dos posiciones ajustables. El movimiento del porta sustrato es controlado por una cadena de transmisión accionada por un motor de corriente continua. Los finales de recorrido del porta-sustrato son sensados por micro-switches colocados en los extremos del intervalo de movimiento. La adquisición de la señal de los micro-switches y la generación de la señal de control para el motor son realizadas por una tarjeta de adquisición de datos National Instruments USB 6353®. Desde una interfaz gráfica desarrollada en LabVIEW®el usuario puede programar todos los parámetros del reactor, entre ellos las velocidades de inmersión y extracción de los sustratos y el tiempo de secado. Se presentan detalles de la construcción y operación del sistema.

Palabras clave: Reactor de recubrimiento por inmersión; sistema mecatrónico; películas delgadas; automatización.

Abstract

The design and construction of an automated mechatronic system for the growth of thin films by the dip coating technique is presented. The system consists of a substrate-holder, which performs vertical movements between two adjustable positions. The movement of the substrate holder is controlled by a transmission belt driven by a direct current motor. The ends of the motion of the substrate-holder are sensed by micro-switches placed at the ends of the motion interval. The acquisition of the signal coming from the micro-switches, as well as the generation of the control signal for the motor are performed by a data acquisition card USB 6353®from National Instruments. From a graphic interface developed in LabVIEW®, the user can program all parameters of the reactor, among them the immersion and extraction velocities of the substrates and the drying time. Details on the construction and operation tests of the system are described.

Key words: Dip coating reactor; mechatronic system; thin films; automation.

1 Introducción

La técnica de recubrimiento por inmersión [1],[2] ha venido ganando una acogida importante en los laboratorios dedicados al recubrimiento y procesamiento de materiales para diferentes aplicaciones, entre ellas el desarrollo de dispositivos ópticos y opto-electrónicos [3], dispositivos espintrónicos [4],[5],[6],[7] materiales biocompatibles [8], materiales resistentes a la corrosión y el desgaste [9],[10] y también aplicaciones decorativas. La técnica se caracteriza por la sencillez y facilidad de implementación con las herramientas de hardware y software disponibles en la mayoría de laboratorios de investigación científica y docencia. La reproducibilidad en el crecimiento de las películas se ve favorecida por la posibilidad de programar con gran precisión las velocidades y pausas en el proceso de inmersión y extracción de los sustratos, debido a los amplios avances tecnológicos actuales en los sistemas de actuación, sensores de posición y temporización. Por otro lado, en el método de recubrimiento por inmersión se tiene un buen aprovechamiento de la solución precursora de la película, debido a que el material no adherido al sustrato regresa al reactor por efecto de la gravedad y puede ser utilizado en subsecuentes crecimientos, esta es una de las ventajas del método de recubrimiento por inmersión con relación al método de recubrimiento por rotación (spin coating) [11],[12] en el cual no siempre resulta sencillo calcular la cantidad exacta de material a depositar para lograr el espesor deseado en las películas, además el tamaño de los sustratos puede tener mayores limitaciones y las tasas de evaporación del material a depositar pueden ser mucho mayores que en el método de recubrimiento por inmersión debido a la rotación continua del sustrato. Nuestra motivación para desarrollar un prototipo funcional de reactor de recubrimiento por inmersión obedece al interés actual de la línea de instrumentación y espectroscopia, adscrita al Grupo de Electromagnetismo Aplicado de la Universidad EAFIT, por crecer películas delgadas de óxidos de hierro y ferritas de metales de transición, en busca de posibles aplicaciones de estas películas como dispositivos de sensado de magnitudes físicas, entre ellas campo magnético y temperatura. Existen diversos modelos de reactores comerciales para el crecimiento de películas delgadas por el método de recubrimiento por inmersión, entre ellos se encuentran los desarrollados por las firmas KSV NIMA®1 y BUNGARD®2, estos sistemas tienen costos cercanos a los USD 10,000. Conscientes de la necesidad de desarrollar instrumentación de bajo costo para dar soporte a los proyectos de investigación en el desarrollo de nuevos materiales, consideramos pertinente abordar el desarrollo de un reactor para el crecimiento de películas delgadas por la técnica de recubrimiento por inmersión, cuyas especificaciones se ajustan a nuestras necesidades particulares. En las secciones subsecuentes se presentan los detalles del hardware y software del sistema desarrollado.

2 Hardware del reactor

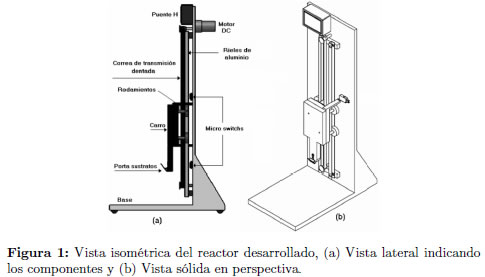

El soporte físico del reactor prototipo, cuyo esquema se presenta en la Figura 1, consta de una plataforma vertical de aluminio, con espesor de 1,0 x 10-2m, altura de 60,5 x 10-2m y anchura de 19,5 x 10-2m; más una base horizontal de aluminio con espesor de 15,0 x 10-2m, anchura de 19,5 x 10-2m y profundidad de 35,5 x 10-2m. La plataforma vertical contiene el sistema de desplazamiento de los sustratos, el sistema de actuación y la electrónica de potencia, sensado y acondicionamiento de señal para el control del movimiento de los sustratos. La base horizontal sirve de soporte para los recipientes que contienen las soluciones precursoras de las películas que se van a depositar, también contiene cuatro soportes de altura ajustable y un nivel de burbuja para garantizar un nivel adecuado del reactor durante el proceso de recubrimiento. El hardware electromecánico del reactor desarrollado consta de cuatro etapas básicas que son: 1. Sistema de actuación, 2. Sistema de sensado de final de recorrido del sustrato, 3. Sistema de alimentación y 4. Interface analógica con el computador, estas etapas se describen a continuación.

2.1 Sistema de actuación

El sistema de actuación es el encargado de producir los desplazamientos del sustrato, este se compone de un motor de corriente continua con voltaje de operación máximo de 24 V y caja reductora, desarrollado por la firma alemana Bühler. Este motor tiene un torque aproximado de 0, 4N.m cuando opera a velocidades de 1,05 rad=s(= 10,1rpm). Se eligió un motor de corriente continua porque este permite obtener un movimiento suave y continuo de los sustratos durante la inmersión y extracción, lo cual favorece la homogeneidad de las películas. Los motores de paso presentan el inconveniente de realizar desplazamientos discretos, los cuales pueden inducir mareas en la solución precursora, estas perturbaciones en el fluido pueden generar rugosidad en la película depositada, reduciendo la calidad del producto. El motor posee en el extremo de su eje un piñón plástico con dientes separados 2,0 x 10-3m, el giro del motor acciona una correa de transmisión dentada atada al carro que contiene el porta sustratos, como puede observarse en las vistas isométricas de la Figura 1.

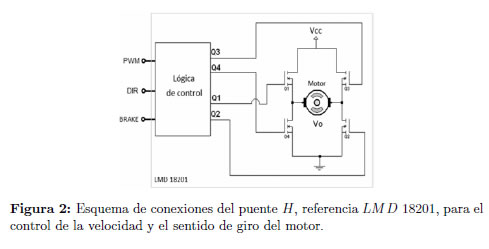

La velocidad angular y el sentido de giro del motor son controlados por un puente H, referencia LMD18201. El puente H es un convertidor de potencia bidireccional a transistor, que permite controlar la magnitud y el signo de la señal que alimenta una carga.

La Figura 2 presenta el esquema del puente H junto con su lógica de control integrada. El puente H tiene tres entradas de control: la señal PWM (modulador de anchura de pulso) pondera la potencia promedio que el puente entrega al motor, controlando así su velocidad angular; la señal de dos estados DIR (Dirección de giro) define la polaridad de la corriente que el puente entrega al motor, controlando así su sentido de giro, cuando DIR = 0V los transistores Q1 y Q2 alimentan el motor y los transistores Q3 y Q4 no conducen corriente, lo cual produce giro del motor en sentido horario, por otro lado, si DIR = 5V los transistores Q3 y Q4 alimentan el motor y los transistores Q1 y Q2 no conducen corriente, lo cual produce giro del motor en sentido anti-horario; por último, la señal de dos estados BRAKE (Freno) controla la operación del puente, si BRAKE = 0V el puente opera de forma normal y si BRAKE = 5V el puente suspende el suministro de potencia a la carga. La entrada BRAKE se activa en caso de ser necesario hacer una pausa forzada en el suministro de potencia del puente, ya sea por efectos de sobrecarga de potencia o por fallas mecánicas en el sistema de actuación.

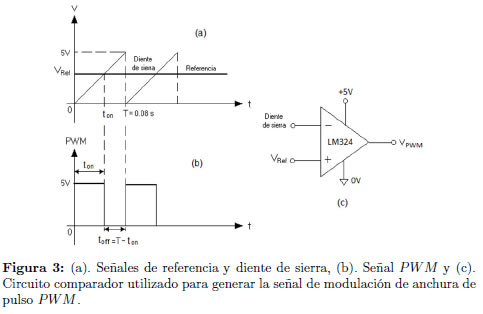

La señal PWM que controla la velocidad angular del motor es un tren de pulsos con período fijo T, el cual se selecciona de tal forma que la reactancia inductiva del motor para ese periodo sea despreciable comparada con la resistencia del devanado del rotor, que en este caso es de 39,8Ω ± 0,1. Se seleccionó un periodo de 80ms, o bien una frecuencia de 12,5Hz para la señal PWM. Teniendo en cuenta la inductancia de 8,67mHΩ ± 0,01mH del bobinado, la reactancia inductiva Lω de este para la frecuencia 12,5Hz se estima en 0,68Ω. La componente senoidal con frecuencia de 12,5Hz en la expansión de Fourier de la señal PWM es la componente que mayor potencia transfiere al motor, pues las armónicas de orden superior se atenúan en proporción inversa al orden de la armónica y la reactancia del bobinado se incrementa linealmente con el orden de la armónica. La anchura del pulso, denominada ton en la Figura 3(b), es el tiempo durante el cual la amplitud del pulso toma su máximo valor, en este caso 5 V . Esta anchura puede variar entre 0 y el período T de la señal, dependiendo del valor del cociente entre una señal de voltaje de referencia VRef y un voltaje fijo de 5V . El voltaje V Ref en nuestro sistema es generado por una de las salidas analógicas de la tarjeta de adquisición de datos, que opera como interface analógica entre el computador y el reactor, como se mostrará más adelante.

La señal PWM es generada por medio de un amplificador operacional LM324, que opera como comparador de entradas. Como se observa en la Figura 3(c), las entradas del comparador son una señal diente de sierra con periodo T = 80ms y amplitud de 5V , generada por la tarjeta de adquisición de datos, la cual ingresa por la entrada inversora del amplificador, y la señal de referencia VRef también generada por la tarjeta, la cual ingresa por la entrada no inversora del amplificador. Mientras el voltaje de la señal de referencia sea mayor que el voltaje de la señal diente de sierra, la diferencia entre estas señales es positiva; al ser la ganancia de voltaje del comparador igual a la ganancia en lazo abierto del amplificador, la cual es mucho mayor que la unidad, el amplificador pasa inmediatamente al estado de saturación. La salida del amplificador en estado de saturación es muy próxima a su voltaje de alimentación, en este caso +5V . Por otro lado, cuando la señal de referencia es menor que la señal diente de sierra, la diferencia entre ambas señales es un voltaje negativo, que al ser amplificado en un factor mucho mayor que la unidad produce la saturación negativa del amplificador. Dado que el amplificador LM324 fue conectado en modo unipolar, no se tiene alimentación negativa, por lo que el mínimo voltaje que este puede generar es de 0V . La salida del circuito comparador es entonces un tren de pulsos que oscilan entre 0V y 5V y cuya anchura depende del tiempo en que la señal de referencia VRef supera a la señal diente de sierra, lo cual corresponde a la señal PWM presentada en la Figura 3(b).

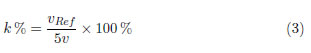

El tiempo ton durante el cual el puente suministra potencia al motor se obtiene aplicando semejanza triangular a los triángulos de la Figura 3(a) en un periodo de tiempo, obteniéndose:

O equivalentemente:

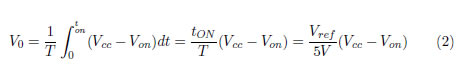

A partir de la Ecuación (1) es posible calcular el voltaje promedio por periodo Vo que el puente H aplica en los terminales del motor, bien sea a través de las parejas de transistores Q1 - Q2 o Q3 - Q4, (ver Figura 2), según la relación:

En la Ecuación (2) Vcc es el voltaje de alimentación del puente H, que en nuestro caso es de +18 V y Von es la caída de voltaje total en cualquiera de las parejas detransistores MOSFET en estado de conducción, cuyo valor aproximado es de 2V para la corriente máxima de 3A manejada por el puente. La Ecuación (2) muestra que el voltaje de control del motor queda determinado por el índice de modulación del convertidor de potencia utilizado, definido por:

La velocidad angular del motor alcanza su valor máximo cuando k = 100%, esto es, cuando VRef = 5 V , mientras que el motor permanecerá en reposo cuando VRef = 0V .

2.2 Sistema de sensado de fin de recorrido del sustrato

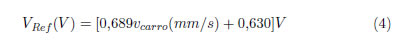

El final del recorrido del sustrato durante la inmersión y la extracción es sensado por dos interruptores mecánicos activados por contacto, también conocidos como micro switches, los cuales se encuentran separados una distancia de 15,0 x 10-2 m, como se puede apreciar en la Figura 1. El micro switch superior sensa la llegada del carro a la parte superior del recorrido y genera la señal de inversión del sentido de giro del motor, el micro switch inferior hace lo propio cuando el carro llega al extremo inferior del recorrido. La inversión del giro del motor tiene efecto sólo después de ejecutadas las pausas de extracción e inmersión del sustrato programadas por el usuario desde el computador. Cuando el carro empuja la palanca de un micro switch este cierra un circuito que modifica la caída de voltaje en los terminales de una resistencia de 10kΩ. Como se puede apreciar en la Figura 4, se ha configurado el circuito del micro switch de tal forma que al empujar la palanca el voltaje en la resistencia sea de +5 V , este es un voltaje conveniente para las entradas analógicas de la tarjeta de adquisición de datos, quien detecta las señales de voltaje producidas por los dos micro switches.

El carro porta sustratos está compuesto por una lámina de acrílico de 1,0 x 10-2m de espesor, 8,0 x 10-2m de ancho y 12,0 x 10-2m de alto, la cual ha sido sujetada con tornillos a una base metálica que cuenta con cuatro rodamientos, dispuestos de a dos en cada lado. Los rodamientos permiten el deslizamiento del carro sobre dos rieles de aluminio para garantizar un desplazamiento completamente lineal y vertical de los sustratos. Como se observa en la Figura 1 el carro cuenta con una palanca en su parte superior y otra palanca en su parte inferior, al llegar al final del recorrido cada palanca acciona la palanca del micro switch respectivo para controlar la inversión del movimiento de los sustratos.

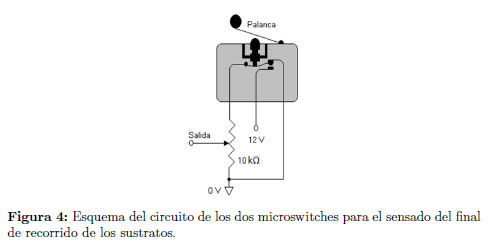

2.3 Sistema de alimentación del reactor

Para alimentar los diferentes módulos del reactor se construyó una fuente de voltaje directo, con salidas de +5V , +12V y +18V , las cuales alimentan el modulador de anchura de pulso, el micro switch y el puente H, respectivamente. Cada salida de voltaje puede entregar hasta 1A de corriente continua. Para el desarrollo de esta fuente se empleó un transformador con voltajes eficaces en el devanado secundario de 11V (RMS) y 15V (RMS), dos puentes rectificadores con capacidad de manejo de corriente de 1,5A, condensadores electrolíticos para la supresión del rizado de los puentes rectificadores y reguladores de tensión LM7805, LM7812 y LM7818 para regular los voltajes de +5V , +12V y +18V , respectivamente.

El esquema del circuito de la fuente de voltaje se presenta en la Figura 5. La fuente cuenta con la posibilidad añadir reguladores de voltaje negativos a la salida de los puentes rectificadores en caso de ser necesaria una conexión bipolar futura, bien sea por necesidad de alimentación bipolar de algún sensor adicional que se desee implementar o para ampliar el voltaje de alimentación del puente H si se requiere expandir el rango de velocidades del motor.

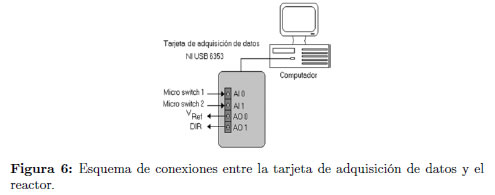

2.4 Interface analógica con el computador

La interface analógica entre el reactor y el computador es una tarjeta de adquisición de datos USB 6353 de National Instruments®, esta tarjeta cuenta con 32 entradas analógicas, 4 salidas analógicas, 32 entradas/salidas digitales y frecuencias de muestreo máximas de 1,25MS/s. Si bien el reactor no demanda una tarjeta con las prestaciones anteriores, se utilizó esta tarjeta en el primer prototipo aprovechando su disponibilidad en el laboratorio para experimentos múltiples. Para el control del reactor bastaron dos entradas analógicas y dos salidas analógicas, las cuales se esquematizan en la Figura 6.

Las entradas analógicas AI0 y AI1 reciben las señales de los micro switches inferior y superior, respectivamente, la salida analógica AO0 genera el voltaje de refencia VRef variable entre 0V y +5 V para controlar la velocidad del motor y la salida de dos estados AO1 alimenta la entrada DIR del puente H para controlar el sentido de giro del motor. Como se mencionó anteriormente, si AO1 = 5V el motor gira en sentido horario y el carro avanza hacia arriba, mientras que si AO1 = 0V el motor gira en sentido anti-horario y el carro avanza hacia abajo. En el instante en que el carro empuja la palanca de un micro-switch, este último envía un voltaje de +5V a la entrada que monitorea ese micro switch, cuando la tarjeta recibe esta señal procede a realizar la pausa programada y a conmutar el estado del terminal DIR para invertir el sentido de giro del motor. Para realizar las pausas de inmersión y extracción del sustrato, la tarjeta pone la salida VRef en 0V , con lo cual la señal PWM se mantiene en 0V y el puente H suspende el suministro de señal de alimentación al motor.

3 Software del reactor

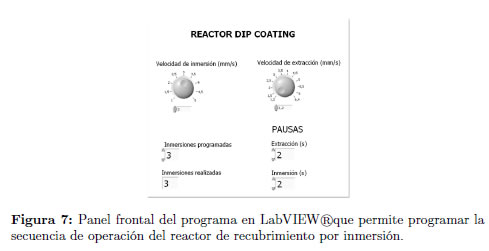

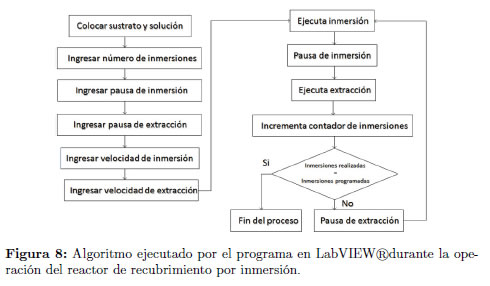

El programa que ejecuta las secuencias de inmersión y extracción de los sustratos fue realizado en el software LabVIEW 2009®3, este programa controla todas las señales adquiridas o generadas por la tarjeta de adquisición de datos, consta de un panel frontal para el ingreso de los parámetros del proceso de inmersión y un diagrama de bloques que contiene la programación de la tarjeta de adquisición de datos y las operaciones básicas sobre los datos que ésta envía o recibe del reactor.

La Figura 7 presenta el panel frontal del programa que controla el reactor.

El panel frontal contiene perillas virtuales para seleccionar las velocidades de inmersión y extracción de los sustratos en unidades de mm/s, controles digitales para programar el número de inmersiones deseadas, las pausas de inmersión y extracción en escala de segundos, con incrementos de 0,1 s y un indicador del número de inmersiones ejecutadas hasta un momento dado.

En el diagrama de bloques se ejecuta todo el algoritmo de control del reactor, las etapas de este algoritmo se describen en el diagrama de flujo presentado en la Figura 8.

4 Resultados y discusión

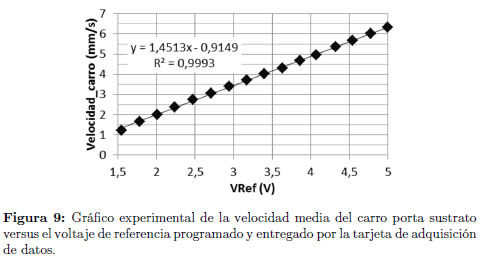

4.1 Calibración del reactor

Se tomaron repetidas curvas de velocidad media del carro porta sustratos versus el voltaje de referencia VRef entregado por la tarjeta de adquisición de datos. Para medir la velocidad se registró el tiempo que tomaba el carro en desplazarse entre dos puntos separados una distancia de 10 cm, el tiempo fue medido con un temporizador digital activado por fotodiodos, con resolución temporal de 0,01 s, desarrollado en la Universidad EAFIT.Cada medida fue repetida diez veces y se tomó el promedio de los datos. Los experimentos arrojaron los resultados que se presentan en la Figura 9, donde se observa un comportamiento lineal entre la velocidad media del carro y el voltaje de referencia de la señal PWM.

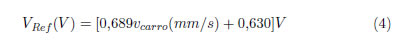

En esta curva se puede apreciar que el voltaje de referencia mínimo que debe aplicarse para comenzar a mover el motor es de 1,55 V , para el cual se obtiene una velocidad mínima del carro de 1,23mm/s, por otro lado, la máxima velocidad del carro fue de 6,36mm/s, obtenida cuando VRef = 5 V . A partir de la ecuación de ajuste de la recta se obtuvo la relación matemática entre ambas variables:

Cuando el usuario programa una velocidad de inmersión o extracción desde el panel frontal de la Figura 7, el programa que controla la tarjeta de adquisición de datos calcula el voltaje de referencia correspondiente a partir de la Ecuación (4) y lo envía a la salida analógica AO0 de la tarjeta, de esta forma el puente H recibe el ciclo útil necesario para obtener las velocidades deseadas. Al sustituir la Ecuación (4) en la Ecuación (2) se obtiene el voltaje aplicado en los terminales del motor según la velocidad programada por el usuario:

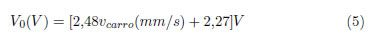

La máxima potencia consumida por el sistema es de 2,1W, la cual se presenta para la máxima velocidad de operación de 6,36 mm/s. La eficiencia media del puente H en cada periodo de la señal PWM, despreciando el efecto inductivo asociado con el devanado de motor está dada por:

Siendo Po-puente y Pi-puente las potencias de entrada y de salida del puente H en cada periodo de la señal PWM, respectivamente.

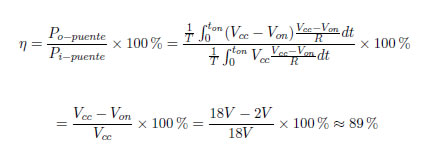

Los sustratos que utilizamos en nuestros experimentos tienen una longitud máxima de 3,0x10-2m, siendo 1,0x10-2m la altura de recubrimiento deseada, por esta razón el máximo recorrido del carro porta sustratos ha sido ajustado a 3,0 x 10-2m. Para la inmersión de sustratos de mayor longitud el recorrido del carro se puede modificar de manera muy simple ajustando las posiciones de los micro switches, para tal efecto se han realizado 15 pequeños orificios sobre la pared vertical del reactor, separados 1,0 x 10-2m, de tal forma que el usuario puede cambiar la posición del micro switch y aumentar el rango de desplazamiento de los sustratos hasta 18,0 x 10-2m. En la Figura 10 se puede apreciar que la máxima longitud de sustrato sumergible en la solución es:

Siendo L la separación entre los micro switches, d = 12,0 x 10-2m la altura del carro porta sustratos y h la separación entre el borde inferior del sustrato y la superficie libre del líquido.

Nuestros experimentos particulares se han realizado con los siguientes parámetros: L = 15,0x10-2m, d = 12,0x10-2m y h = 2; 0x10-2m,con lo cual Smx = 1,0 x 10-2m.

El error en el posicionamiento del sustrato está dado por el retardo en la activación de la señal del microswitch inferior desde el instante en que la palanca del carro entra en contacto con él. Medidas repetidas han mostrado que el carro no avanza más de 1 mm después de entrar en contacto con la palanca de cada microswitch, lo cual indica que el error máximo en la longitud de inmersión del sustrato es de 1 mm. El sustrato tendrá entonces una inmersión máxima adicional de 1 mm desde el instante en que la palanca del carro entra en contacto con el microswitch inferior. Esta tolerancia puede ser compensada hasta un margen de error satisfactorio para el usuario desplazando hacia arriba el sustrato una longitud aproximada de 1 mm con respecto a la longitud de inmersión deseada, antes de sujetar el sustrato al carro.

4.2 Pruebas de desempeño del reactor

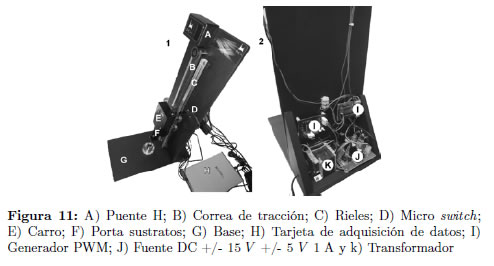

La Figura 11 presenta la vista frontal (1) y posterior (2) del reactor desarrollado.

El reactor fue utilizado en el crecimiento de películas delgadas de partículas de ferrita (Fe3O4) en suspensión coloidal, estabilizadas en medio acuoso.

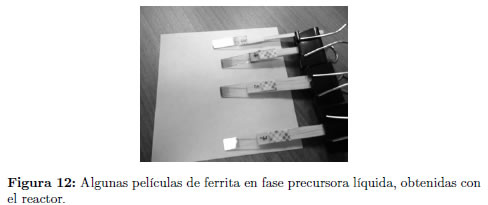

Algunas de las películas obtenidas sobre sustratos de vidrio porta objetos se presentan en la Figura 12.

Se obtuvieron diferentes películas, algunas de ellas con 3, 4, 5 y 7 inmersiones, en donde se observa una homogeneidad satisfactoria en los productos obtenidos.

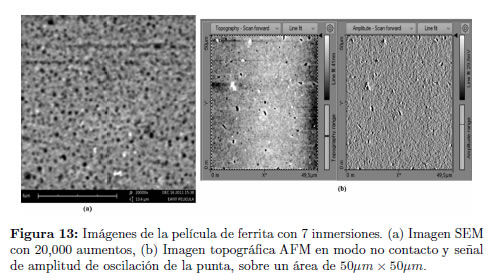

Con el propósito de observar algunos detalles de la microestructura de las películas, se tomó una Micrografía Electrónica (SEM) de la superficie de la película con 7 inmersiones y una imagen topográfica de esta misma película con un Microscopio de Fuerza Atómica (AFM). Las imágenes superficiales se tomaron con un Microscopio Electrónico de Barrido PHENOM®, modelo G2 Pro y las imágenes topográficas se tomaron con un Microscopio de Fuerza Atómica easyScan 2® de la firma nanoSurf®, operando el equipo en el modo de no contacto. Las imágenes obtenidas se presentan en la Figura 13.

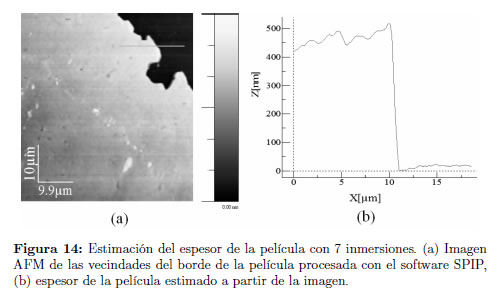

La micrografía SEM presentada en la Figura 13(a) permitió identificar una estructura granular y homogénea de la película, conformada por estructuras sub-micrométricas compuestas por el medio surfactante y las partículas de ferrita. A partir de la imagen no es posible distinguir separadamente las partículas magnéticas del surfactante que las cubre. También se observan poros (zonas oscuras) con tamaño aproximado de 200nm, distribuidos de manera uniforme sobre la película. Las imágenes AFM tomadas sobre una región cuadrada de 50μm x 50μm, ver Figura 13(b), confirman la distribución uniforme de la película sobre el sustrato y la presencia de algunos poros que también fueron observados en la imagen SEM. La rugosidad promedio de la película, encontrada a partir de las imágenes AFM fue de (17 nm). Para estimar el espesor de la película con 7 inmersiones, se colocó cinta adhesiva cerca de uno de sus bordes y luego se desprendió muy rápidamente la cinta, lo cual retiró una porción de material, dejando al descubierto el sustrato de vidrio. El escalón entre la película y el sustrato, observado al tomar imágenes topográficas AFM en el modo de no contacto, nos permitió estimar el espesor de la película en (480 nm). La Figura 14(a) presenta el posterior procesamiento de la imagen AFM con el software SPIP de nanoScience®4. El perfil del escalón que permitió estimar el espesor de la película con este software se presenta en la Figura 14(b).

5 Conclusiones

Se diseñó y construyó un reactor mecatrónico para el crecimiento de películas delgadas por la técnica de recubrimiento por inmersión. La velocidad de inmersión y extracción de los sustratos puede variar entre 1,23mm/s y 6,36mm/s y se pueden utilizar sustratos de diversas longitudes ajustando las posiciones de los sensores de fin de recorrido del carro porta sustrato.

Los parámetros de operación principales del reactor, entre ellos las velocidades de extracción e inmersión de los sustratos y los tiempos de inmersión y secado, pueden ser programados desde el computador a través de una interfaz gráfica muy simple desarrollada en el software LabVIEW. El sistema es altamente flexible para uso en diferentes aplicaciones, entre ellas: inmersión de electrodos de pH en soluciones, inmersión de conductímetros, inmersión de termopares, ataque químico controlado de sustratos, entre otras.

Las especificaciones de operación del dispositivo son competitivas con los reactores comerciales.

El dispositivo hace uso de elementos asequibles en la mayoría de los laboratorios básicos de ingeniería y física, lo cual favorece su reproducibilidad.

1 http://www.ksvnima.com/file/ksv-nima-dcbrochure.pdf

2 http://www.bungard.de/images/Tauchbeschichter/rdc_e.pdf

3 http://www.ni.com/labview/technical-resources/esa/

4 http://www.nanoscience.com/products/afm/afm-spip/

Referencias

[1] C. Jeffrey Brinker and Alan J. Hurd, ''Fundamentals of sol-gel dip-coating,'' J. Phys. III France, vol. 4, no. 7, pp. 1231-1242, 1994. [Online]. Available: http://dx.doi.org/10.1051/jp3:1994198 94 [ Links ]

[2] D. Leal, L. García, D. Moronta, and J. MantiLLa, ''Diseño y construcción de un sistema automatizado para la elaboración de películas delgadas, por el método de inmersión,'' Revista de la Facultad de Ingeniería Universidad Central de Venezuela, vol. 26, no. 1, pp. 143-148, 2012. [ Links ] 94

[3] E. Morales Sánchez, A. Menchaca Rivera, L. A. García Cerda, A. Mendoza Galván, J. F. Pérez Robles, M. L. R. Arellano Avilés, F. Espinosa Beltrán, M. Gaytan Martínez, and O. J. G. Alarcón, ''Preparación de Películas Delgadas de SiO2-Te Mediante el Proceso sol-gel: Caracterización Estructural, Morfológica y Óptica,'' Tecnóloga, vol. 2, pp. 35-45, 2009. [ Links ] 94

[4] N. J. Tang, W. Zhong, H. Y. Jiang, X. L. Wu, W. Liu, and Y. W. Du, ''Nanostructured magnetite (Fe3O4) thin films prepared by sol-gel method,'' Journal of Magnetism and Magnetic Materials, vol. 282, no. 0, pp. 92-95, 2004. [ Links ] 94

[5] T. Furubayashi, ''Magnetite films prepared by reactive evaporation,'' Journal of Magnetism and Magnetic Materials, vol. 272-276, pp. E781 - E783, 2004. [Online]. Available: http://www.sciencedirect.com/science/article/pii/S030488530302537X 94 [ Links ]

[6] G. Zhang, C. Fan, L. Pan, F. Wang, P. Wu, H. Qiu, Y. Gu, and Y. Zhang, ''Magnetic and transport properties of magnetite thin films,'' Journal of Magnetism and Magnetic Materials, vol. 293, no. 2, pp. 737-745, 2005. [Online]. Available: http://www.sciencedirect.com/science/article/pii/S0304885304017949 94 [ Links ]

[7] X. Hu, M. Xu, X. Cui, and S. Zhang, ''Room-temperature magnetoresistance effects of Ag-added Fe3O4 films with single-domain grains,'' Solid State Communications, vol. 142, no. 10, pp. 595-599, 2007. [ Links ] 94

[8] J. D. A. y Bernardo Fontal y Diego Combita y Cristina Martinez y Avelino Corma, ''Síntesis de Nano-Au soportados en óxidos metálicos y su actividad catalítica en reacciones de oxidación de CO,'' Revista Latinoamericana de Metalurgia y Materiales, vol. 33, no. 1, pp. 43-53, 2011. [Online]. Available: http://www.rlmm.org/ojs/index.php/rlmm/article/view/269 94 [ Links ]

[9] M. A. Espinosa-Medina, J. J. Pacheco-Ibarra, L. A. Ibarra-Bracamontes, S. R. Galván, M. I. Espitia Cabrera, and Others, ''Resistencia a la corrosión de películas cerámicas delgadas.'' Superficies y Vacío, vol. 24, no. 4, 2011. [ Links ] 94

[10] T. Giornelli, A. Löfberg, and E. Bordes-Richard, ''Preparation and characterization of V Ox=TiO2 catalytic coatings on stainless steel plates for structured catalytic reactors,'' Applied Catalysis A: General, vol. 305, no. 2, pp. 197-203, 2006. [ Links ] 94

[11] D. Martínez Hernández, C. Córdoba, J. Mera, and O. Paredes, ''Construcción y calibración de un equipo para la deposición de nanopelículas Sol-Gel por el Método de Rotación o Spin-Coating,'' Revista Colombiana de Física, vol. 42, no. 2, pp. 208-212, 2010. [ Links ] 95

[12] R. D. F. Medina Ramírez Iliana Ernestina Arámbula Miranda Luis Enrique and R. L. Alejandro, ''Diseño y fabricación de un aparato para el depósito de películas delgadas por el método de rotación,'' Investigación y ciencia - Universidad Autónoma de Aguascalientes, vol. 17, no. 45, pp. 44-49, 2009. 95 [ Links ]