1 Introducción

Las tendencias actuales en el diseño y construcción de edificaciones, consideran el consumo energético empleado para generar ambientes más confortables en climas calientes y fríos. Para disminuir este consumo energético, es necesario emplear aislantes térmicos [1].

Para evaluar el coeficiente de conductividad térmica (CT) de materiales que se usan en construcciones a nivel local, se fabricó un dispositivo a partir de un equipo sencillo de uso didáctico [2], pero con su mecanismo y toma de datos controlados por un microcontrolador. Un primer diseño se desarrolló teniendo en cuenta que las dimensiones de todas las partes cupieran dentro de una campana de vidrio que permitiera realizar mediciones de la conductividad térmica tanto al aire como en bajo vacío [3],[4]. En un segundo proyecto, se modificó el diseño del instrumento y el circuito de control electrónico, automatizando totalmente el proceso de medida con el fin de garantizar la reproducibilidad del experimento. Además se implementó un algoritmo matemático para el tratamiento de los datos experimentales, mostrando en una pantalla el valor del parámetro de interés y la incertidumbre de la medida.

En la literatura se encuentran trabajos de medición de la conductividad térmica de materiales aislantes entre los que se distinguen tres métodos de acuerdo a la dependencia temporal de la temperatura durante la medición: El primero es el de estado estacionario, en el cual se crea un gradiente de temperatura constante entre las dos caras de la muestra. Un segundo método es el de pulso periódico de calor y el tercero es el transitorio o de estado no estacionario, en el cual el gradiente es dependiente del tiempo y de la posición y de acuerdo con W. P. Adamczyk [5], este método es más rápido y se adquieren más datos que en el estado estacionario. En este sentido, Ricciu et al. [6] muestran una revisión de los métodos usados para caracterizar térmicamente materiales de construcción.

En muchos trabajos en los que se mide la conductividad térmica de materiales aislantes, el método más común es el de placa caliente guardada, establecido por la norma ASTM C 1363 [7],[8]. En estos se establece un gradiente de temperatura constante por lo cual el flujo de calor a través de la muestra se mantiene en régimen estacionario. Por ejemplo, A. Hadded et al. [9]. determinan la conductividad térmica y la difusividad de láminas aislantes fabricadas con residuos de textiles. Las láminas tienen 2 cm de espesor y deben esperar 3 y 6h para lograr un régimen estacionario. Sus resultados muestran una baja conductividad por lo cual los materiales producidos se pueden considerar como aislantes térmicos. Santa et al. [10] usan un dispositivo para medir la conductividad térmica en materiales aislantes por el método de placa guardada. Gomes et al. [11] usan dos métodos para comparar sus resultados: régimen estacionario y transitorio, obteniendo diferentes resultados con ambos métodos. Buratti et al. [7] desarrollaron un equipo consistente en una caja con un panel caliente y otro frío, para caracterizar materiales compuestos obteniendo valores del CT en rangos adecuados para considerarlos como aislantes térmicos prometedores en remodelación de edificios. Por su parte Jannot et al. [12] presentan un método de pulso de calor para medir el CT en materiales aislantes de baja densidad, argumentando ser mejor que el método de régimen no estacionario para estos materiales. Su método consiste en introducir la muestra entre dos placas conductoras y miden las temperaturas de cada placa después de aplicar un pulso de calor en una de ellas, obteniendo así buena precisión en las medidas. La referencia [13] presenta una revisión de los materiales aislantes térmicos usados en edificaciones con sus valores característicos del CT, la cual se tomó como fuente de información para comparar los resultados obtenidos. Se resalta el trabajo de E. Yamasue et al. [14] ya que ellos implementan el método de flujo de calor no estacionario para medir el CT de silicio y germanio mediante análisis de la relación lineal entre el gradiente de temperatura y el logaritmo del tiempo, este es el mismo concepto utilizado en el presente trabajo para obtener el valor del CT.

En este trabajo se utilizó el método de placa caliente y placa fría entre las que se coloca el material a evaluar considerando un flujo de calor unidireccional con gradiente de temperatura variable en el tiempo, por lo que las mediciones se realizaron en estado no estacionario permitiendo una fácil implementación del sistema y de la adquisición de los datos. El modelo experimental seguido, es el mismo expuesto en Meiners [2], con una variante en la medición de la temperatura como función de la diferencia de potencial y no de la corriente eléctrica arrojada por el termopar diferencial como función del tiempo.

2 Modelo teórico

Se considera un flujo de calor unidimensional a través de un material isotrópico, en forma de placa de espesor L y sección transversal A cuyas caras están a las temperaturas T 1 y T 2 (T 1 > T 2) dado por

en donde k es el coeficiente de conductividad térmica, característica de cada material e indica la cantidad de calor que pasa a través de la muestra por unidad de temperatura, de tiempo y de longitud. Esta ecuación es conocidad como la ley de Fourier [15]. El calor que fluye a través de la placa es recolectado por un bloque de cobre y es proporcional al cambio de su temperatura, a su masa m y a su calor específico c p . La razón a la que el cuerpo acumula el calor está dada por

De acuerdo con estas dos ecuaciones y considerando que no hay pérdidas de calor en el sistema (ya que en proporción estas son del 0.01 % del calor acumulado por el calorímetro en cada instante de tiempo), se concluye que el calor que pasa a través de la placa en la unidad de tiempo es igual al calor que acumula el bloque de cobre cada segundo.

La diferencia de temperatura entre las caras de la placa es proporcional a la diferencia de potencial generada por los termopares en contacto con el calentador y el bloque de cobre por efecto Seebeck [16] y se expresa como V = C(T 2-T 1), donde C es una constante de proporcionalidad. Como la temperatura T 2 varía con el tiempo, las variaciones instantáneas del potencial se obtienen según la ecuación 3.

Relacionando las ecuaciones 1, 2 y 3 se obtiene una ecuación diferencial sencilla que al integrarse resulta una ecuación lineal en términos de logaritmos (ecuación 4] cuya pendiente depende de la masa y el calor específico del bloque de cobre, de la conductividad térmica k, el espesor L y el área de contacto A del material a evaluar.

Obteniendo el valor de la pendiente M a partir de esta ecuación, se obtiene el valor de la conductividad térmica normalizada al espesor de cada muestra, ecuación 5.

El valor de esta pendiente se obtiene experimentalmente, registrando el voltaje de los termopares como una función del tiempo y aplicando el método de mínimos cuadrados como se expone en la referencia [17].

La incertidumbre en la medición se calcula mediante la ley de propagación de incertidumbres, ecuación 6 [18],[19],

y dependerá de la incertidumbre de cada variable independiente: área de transferencia, masa del calorímetro y de la pendiente calculada con el método de míninos cuadrados. Al realizar un desarrollo algebraico de esta ecuacion se obtiene una expresión (ecuación 7] que solo depende de la pendiente M y su incertidumbre u M ya que las demás incertidumbres son constantes, por lo que a mayor desviación en los datos y mayor pendiente (mayor conductividad de la muestra) mayor será la incertidumbre de la medida.

3 Diseño del instrumento

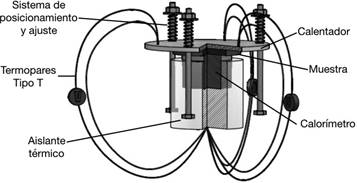

El sistema está constituido por un calentador y un bloque de cobre entre los cuales se coloca un disco delgado de la muestra a evaluar con un área mayor a la del bloque. Se utilizan seis termopares diferenciales tipo T (cobre-constantan) soldando tres de ellos en un punto interior del bloque de cobre (calorímetro) y los otros tres en puntos diferentes del calentador, con los cuales se determina la diferencia de temperatura entre las caras del material de prueba como se observa en la Figura 1. La temperatura medida en mV de cada termopar es promediada y este valor se almacena y se procesa con un microcontrolador mediante un algoritmo de cálculo.

3.1 Sistema de calefacción

El calentador se implementó con resistencias cerámicas adheridas a la cara superior de una placa de aluminio sobre la que se soldaron los tres termopares. En el centro de esta cara del calentador se adhiere un sensor LM35 para realizar el control de la temperatura [Figura 2].

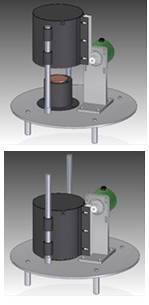

3.2 Operación del mecanismo

Teniendo en cuenta que el dispositivo se proyectó para hacer medidas en una campana de vacío, se diseñó un mecanismo de piñón-cremallera para subir y bajar el calentador el cual se encuentra sujeto mediante tres resortes en un cilindro con material aislante[Figura 3]. Los resortes permiten que la muestra haga buen contacto con las superficies del calentador y el bloque de cobre y se adapte a los espesores de la placa a evaluar ya que solo pueden estar entre 1 y 5 mm debido al limitante de la geometría de equipo y la consideración de transferencia de calor unidireccional .

3.3 Sistema de control y medición

Una vez evaluado el modelo matemático y procedimiento para operar el sistema de medición, el siguiente paso fue elaborar un algoritmo para el funcionamiento del instrumento. La rutina inicia estableciendo las condiciones iniciales de posicionamiento y estabilidad de la temperatura del calentador a la cual se realizará la medición, luego baja el calentador y lo pone en contacto con la muestra y se espera unos segundos para que se establezca el flujo de calor a través de la muestra. Pasado este tiempo, el programa entra en un bucle en donde el microcontrolador principal (PIC 18f252) toma la lectura de la diferencia de potencial(V ) de los tres termopares de manera independiente y registra el promedio del valor de las tres lecturas. Este bucle tiene un periodo de 1 segundo. Una vez dentro del bucle, se evalúa la variable dependiente ln V y se registra cada segundo en función del tiempo t medido mediante los ciclos del oscilador del microcontrolador.

El comparador análogo-digital de 10 bit del microcontrolador PIC18f252 a un voltaje de referencia de 5 V proporciona una resolución aproximada de 0.005 V y al tener una etapa de amplificación X1000, se obtiene una lectura de los termopares con una sensibilidad de 0.005 mV. Teniendo en cuenta esta sensibilidad, el instrumento podrá realizar mediciones de un material con coeficiente de conductividad térmica inferiores a 3.2 W/mK tomando por lo menos 100 datos. Sin embargo, no es recomendado evaluar materiales con conductividad inferior a 0.03 W/mK, ya que el microcontrolador requeriría de tiempos muy largos para percibir las variaciones en el voltaje de los termopares y en estas condiciones, otros factores como son la estabilidad de las fuentes de voltaje, variación en la carga de instrumento y variación en la temperatura del calentador debido al sistema de control de temperatura, que normalmente no afectan la medida de voltaje, si podrían tener mayor influencia generando variación en la medida.

La pendiente M y la incertidumbre u

M

son calcularon con el método de mínimos cuadrados, programado en la rutina del microcontrolador y con estos datos se obtiene el valor de la conductividad térmica normalizada al espesor

, la incertidumbre

, la incertidumbre

y por último el factor de correlación R. Al multiplicar los valores normalizados por el espesor de la muestra se determina la conductividad térmica del material en unidades de W/mK.

y por último el factor de correlación R. Al multiplicar los valores normalizados por el espesor de la muestra se determina la conductividad térmica del material en unidades de W/mK.

3.4 Automatización del proceso

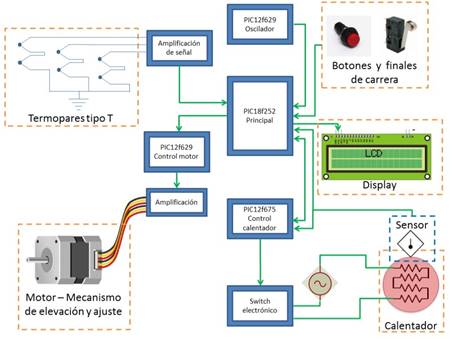

El medidor de conductividad térmica es controlado por un circuito electrónico basado en microcontroladores PIC18f252, PIC12f675 y PIC12f629 todos programados en lenguaje C++, los cuales realizan las tareas de control de los mecanismos del calentador, de la adquisición y almacenamiento de datos y el tratamiento matemático para obtener el parámetro de interés. Cada uno de estos microcontroladores fue programado para ejecutar funciones específicas consiguiendo con esto que trabajen en una configuración maestro-esclavo, cada etapa del proceso en el instrumento es comandada por el microcontrolador principal (Maestro) PIC18f252; de esta manera se consigue automatizar el instrumento. En la Figura 4 se muestra el esquema de bloques del circuito de control y medidas.

4 Resultados y discusión

4.1 Verificación de la medición

La estabilidad de la temperatura del calentador con control de tipo “on - off” se evaluó en múltiples pruebas, concluyendo que el rango de trabajo para el calentador es de 70 a 120 º C con una variación de ±1 º C.

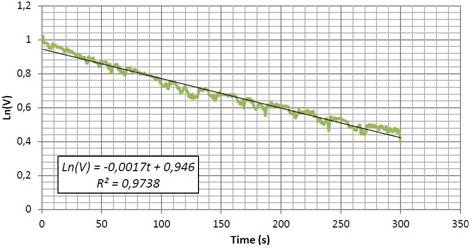

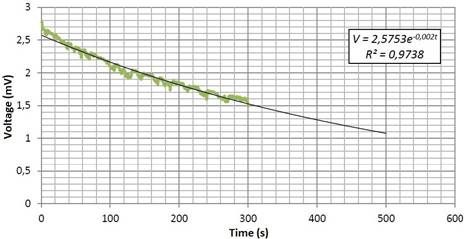

La primera prueba de medición con nuestro protoptipo se hizo con una lámina de madera de 4.03 mm de espesor. Los valores de voltaje arrojados por los termopares fueron registrados en función del tiempo y con ellos se realizó una gráfica en Excel, como se muestra en la Figura 5. Estos datos fueron ajustados a una función exponencial con un factor de correlación de 0.96.

Figura 5 Ajuste exponencial de los datos de voltaje vs. tiempo en una medición de prueba con madera.

Un gráfico del logaritmo del voltaje respecto al tiempo se muestra en la Figura 6 en la que se hizo un ajuste lineal con alguna dispersión pero con un factor de relación aceptable. De la pendiente de esta recta y mediante la ecuación 5, se calculó el valor del coeficiente de conductividad térmica teniendo en cuenta los valores del espesor de la muestra, y los parámetros del bloque de cobre ( área de trasferencia, masa y calor específico). El valor promedio obtenido para la conductividad térmica de la madera fue de (0.147 ± 0.004)

, siendo este un valor muy cercano al reportado en diferentes tablas [20],[21] Cabe resaltar que las gráficas de este experimento fueron una prueba del método de medición ya que el dispositivo no genera una tabla de datos del V vs t, porque el microcontrolador se programó para realizar todo el proceso de adquisición y procesamiento de datos y presentar el cálculo resultante en una pantalla LCD.

, siendo este un valor muy cercano al reportado en diferentes tablas [20],[21] Cabe resaltar que las gráficas de este experimento fueron una prueba del método de medición ya que el dispositivo no genera una tabla de datos del V vs t, porque el microcontrolador se programó para realizar todo el proceso de adquisición y procesamiento de datos y presentar el cálculo resultante en una pantalla LCD.

4.2 Pruebas con distintos materiales

Se realizaron pruebas con otros materiales tales como corcho, vidrio y concreto con distintos espesores para verificar el correcto funcionamiento del instrumento, encontrar las limitaciones del proceso de medición y determinar factores que afectan su desempeño. La Tabla 1 muestran los resultados obtenidos con estos materiales. En la columna 1 aparece la temperatura de operación de las mediciones para cada material. Esto fue necesario hacerlo debido a las características de cada material para controlar el tiempo de muestreo. Para modificar la temperatura fue necesario reprogramar el microcontrolador. El número de datos también se tuvo en cuenta. En el caso de una lámina de corcho de 1.72 mm de espesor, se relizaron mediciones con 600 y 900 datos pero esto no afectó el valor obtenido.

Para madera se usaron 300 y 900 datos, obteniéndose una pequeña variación. Con el vidrio se consiguió evaluar dos espesores de 2.08 y 4.80 mm se usaron 100 datos y una temperatura de 100ºC, obteniéndose valores de k muy similares. Para el concreto también fue necesario usar una temperatura de 100ºC y un muestreo de 300 datos obteniéndose valores de k en el rango reportado en la literatura al igual que para los demás materiales [1],[13].

5 Conclusiones

El prototipo obtenido muestra buenos resultados en la medición de conductividad térmica en el rango de 0.03 a 3.2 W/mK, puesto que en las pruebas, la diferencia de las medias obtenidas respecto a las reportadas en la literatura y obtenidas por otros métodos, tiene un error entre el 3 al 8 %. Las mediciones realizadas en madera, corcho, vidrio y concreto se encuentran dentro de los rangos reportados por lo cual se puede considerar que cualquier material aislante térmico sólido para construcción se puede caracterizar en el dispositivo, teniendo en cuenta factores que disminuyen la incertidumbre de la medida; como disminuir el espesor de la muestra en materiales con muy baja conductividad térmica para aumentar la variación de temperatura.

La medición de la conductividad térmica de materiales termoplásticos, como el caso del PVC y el acrílico, es posible siempre y cuando la temperatura de operación del instrumento no produzca cambios en las propiedades físicas de estos materiales. Se encontró que para mejorar la medición, la temperatura y el tiempo de muestreo se deben ajustar para cada material.

Entre las mejoras proyectadas para el instrumento, se incluirá un menú para que el usuario seleccione la temperatura del calentador y tiempo de muestreo y se considera implementar un control de temperatura de tipo Proporcional Integral Derivativo (PID), que permita hacer pruebas en materiales que requieran temperaturas más bajas y tener mejor estabilidad de la temperatura.

Se puede afirmar que este sistema de medida es comparable con los indicados en las referencias consultadas ya que se observa que con cada diseño experimental se obtienen valores de coeficientes de conductividad térmica muy próximos entre si. La diferencia se encuentra en que la construcción del dispositivo, la toma de datos y el tratamiento de los datos es de fácil implementación, comparado con los dispositivos de medición más comunes. Y en cuanto al método de medida, se puede decir que es comparable con el citado en la referencia [14].

El sistema desarrollado tiene gran aplicación para fines didácticos y a nivel industrial, por lo que en un futuro estará ensayándose con materiales cuya conductividad térmica sea conocida y certificada y que puedan usarse como patrones de calibración.