Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Entramado

Print version ISSN 1900-3803

Entramado vol.11 no.2 Cali July/Dec. 2015

https://doi.org/10.18041/entramado.2015v11n2.22241

http://dx.doi.org/10.18041/entramado.2015v11n2.22241

Automatismo para el monitoreo y control de un grupo electrógeno con arranque eléctrico*

Automation for the monitoring and control of a generator with electric start

Automatismo para o monitoreo e controle de um electrógeno de grupo com explosão elétrica

Flavio Humberto Fernández-Morales**, Julio Enrique Duarte***

* El presente artículo es resultado del proyecto de investigación titulado: Desarrollo de un sistema automático para la medición de los parámetros de operación en un motor diesel asociado a un grupo electrógeno, código SGI-1136, financiado por la Dirección de Investigaciones de la Universidad Pedagógica y Tecnológica de Colombia.

** Doctor en Ingeniería Electrónica. Profesor titular y miembro del Grupo de Energía y Aplicación de Nuevas Tecnologías (GEANT). Universidad Pedagógica y Tecnológica de Colombia (UPTC), Facultad Seccional Duitama. Boyacá, Colombia. flaviofml@gmail.com

*** Doctor en Ciencias Físicas. Profesor titular y miembro del Grupo de Didáctica para la Enseñanza de la Ciencia y la Tecnología en Niños (DECTEN), Universidad Pedagógica y Tecnológica de Colombia (UPTC), Facultad Seccional Duitama. Boyacá, Colombia. julioenriquedl@gmail.com

Este es un artículo Open Access bajo la licencia BY-NC-SA (http://creativecommons.org/licenses/by-nc-sa/4.0/)

Cómo citar este artículo: FERNÁNDEZ-MORALES, Flavio Humberto; DUARTE, Julio Enrique. Automatismo para el monitoreo y control de un grupo electrógeno con arranque eléctrico En: Entramado. Julio - Diciembre, 2015 vol. 11, no. 2, p. 262-271, http://dx.doi.org/10.18041/entramado.2015v11n2.22241

Recibido: 23/03/2015 Aceptado: 20/05/2015

Resumen

El presente trabajo tiene como objetivo desarrollar un sistema automático para el monitoreo de variables y el control sobre un grupo electrógeno trifásico con arranque eléctrico. Los procesos a controlar son: el encendido y apagado del grupo electrógeno; la conexión y desconexión del grupo y de la red a la carga, también llamado transferencia eléctrica, y el control del sistema de precalentamiento. Se diseñó un sistema distribuido, conformado por cinco módulos microcontrolados, que permite la captura y visualización de las variables más representativas en los grupos electrógenos, junto con una operación segura al momento de manejar y mantener la máquina. Un punto interesante fue el desarrollo de un bus de comunicaciones que permite el intercambio de información entre los diversos módulos del sistema a una distancia de hasta 20 m. Para ello se adaptó el protocolo 12C, inicialmente concebido para la comunicación entre circuitos integrados conectados en una misma tarjeta.

Palabras clave: Grupos electrógenos, plantas generadoras, automatización, buses de campo, sensores.

Abstract

This work deals with the development of an automatic system to monitoring variables and controlling the process related to a threephasic genset with electric ignition. The process to be controlled is: the genset powering on and off; the connection and disconnection of the genset and the grid to the load, also called electric transfer and the actuation of the preheating system. It was designed a distributed system, composed by five microcontrolled modules, which allows the capture and visualization of the most important variables related to a genset, together with a secure operation of the machine. An interesting point was the development of a communication bus that allows the exchange of information between the modules of the system, to a distance up to 20 m. To do this, it was adapted the 12C protocol, initially conceived to communicate integrated circuits located in the same board.

Keywords: Engine generator sets, gensets, automation, field buses, sensors.

Resumo

O trabalho presente tem como objetivo para desenvolver um sistema automático para o monitoreo de variáveis e o controle em um trifásico de electrógeno de grupo com explosão elétrica. Os processos para controlar são: a ignição e fora do electrógeno de grupo; a conexão e desconexión do grupo e da rede para a carga, também transferência chamada elétrica e o controle do sistema de aquecimento. Um sistema distribuído foi projetado, conformou através de cinco microcontrolados de módulos que permite a captura e visualização das variáveis mais representativas no electrógenos de grupos, junto com uma operação segura para o momento administrar e manter a máquina. Um ponto interessante era o desenvolvimento de um ônibus de comunicações que permitem a troca de informação entre os módulos diversos do sistema para uma distância de até 20 m. Para ele/ela adaptou isto o protocolo 12C, inicialmente concebido para a comunicação entre circuitos integrados conectados em a si mesmo cartão.

Palavras-chave: Electrógenos de grupos, plantas geradoras, automatização, aviões de campo, sensor.

Introducción

Hoy en día, la energía eléctrica es una de las más utilizadas en la producción de bienes y servicios, gracias a su facilidad de transporte y transformación en otro tipo de energías como la mecánica, la térmica y la lumínica, relevantes en los procesos industriales. El hecho de que las transformaciones energéticas puedan realizarse en el lugar y momento requeridos, hace indiscutible la necesidad de proveer un flujo continuo de energía eléctrica, minimizando las fallas en su suministro (Houné-Calzada et al., 2012). En este contexto ha aparecido el concepto de generación distribuida, contrapuesto al de generación centralizada, en el cual se busca suministrar energía eléctrica a partir de generadores de baja y media potencia, localizados cerca a los sitios de consumo. En países donde existen poblaciones rurales con necesidades insatisfechas en cuanto al suministro de electricidad, se ha establecido el gran potencial de las plantas no centralizadas, como opción para proveer este servicio (Mantilla et al., 2008; Rojas Zurita et al., 2011).

Una alternativa importante para proveer energía eléctrica, cuando existen cortes en la red convencional o en esquemas de generación distribuida, son las plantas generadoras, también conocidas como grupos electrógenos, GE. Un GE es una máquina conformada por un equipo motriz, usualmente un motor de combustión, que impulsa a un generador para producir energía eléctrica, ya sea de corriente continua o alterna. Los GE son fuente importante de suministro de energía eléctrica y, dependiendo de la función que cumplen, pueden utilizarse de tres formas: como fuente primaria, en cuyo caso son la única fuente disponible de energía y operan de manera continua; como fuente de co-generación, en cuyo caso el GE interviene para reducir los picos de máxima demanda; y como fuente de emergencia, en cuyo caso el grupo es utilizado únicamente cuando hay interrupción de la red de suministro principal (Francisco et al., 2007).

Es posible encontrar GE con potencias entre 500 VA y 500 KVA e incluso superiores, los cuales incorporan automatismos de complejidad creciente, dependiendo de la potencia de operación (Giangrandi, 2011). En equipos con potencias de entre 10 y 50 KVA se integran automatismos básicos, compuestos por relés, temporizadores y contactores, los cuales permiten el arranque y apagado del motor, junto con la conexión y desconexión del grupo electrógeno y de la red a la carga.

La función del automatismo es la de encender el GE en ausencia de energía en la red y apagarlo cuando se normaliza el suministro desde la misma, pero no se consideran las condiciones de operación del motor de combustión y la instrumentación es escasa; en ocasiones se cuenta con un voltímetro acompañado de un par de lámparas para señalizar la fuente de suministro activa. Estos automatismos no advierten fallas mecánicas ni eléctricas que, al no ser detectadas oportunamente, pueden reducir la vida útil de la máquina (Palomino-Marín y Cepero-Aguilera, 2011).

En equipos de hasta 200 KVA es posible encontrar sistemas de control con tarjetas electrónicas, para un monito-reo análogo en la mayoría de las variables; a pesar de las mejoras se presentan inconvenientes en la interpretación de la información ya que muchas veces las fallas se indican únicamente por señales luminosas y sonoras, sin presentar el valor de la variable causante del problema; esto se debe a la ausencia de aparatos de medida para la medición de las variables. Además, en los sistemas que cuentan con elementos de medida, se tiene el inconveniente de que estos se encuentran distribuidos en diferentes sitios del GE, dificultando el trabajo de supervisión por parte del operario.

En los GE de alta potencia o combinación de grupos electrógenos conectados en paralelo para grandes suministros de energía, se dispone de sistemas de control basados en controladores lógicos programables, computadores personales, buses de campo y sistemas de supervisión tipo SCADA (Marino et al., 2004; Manacero et al., 2011). La ventaja de estos automatismos es que permiten una óptima operación de los GE, realizan el monitoreo de las variables asociadas al proceso de conversión de energía y brindan la información necesaria para desarrollar el mantenimiento de los equipos (Corrales Barrios y Ramírez Vásquez, 2013). Sin embargo, en los GE de baja y media potencia no es posible acceder a estas herramientas debido al costo de los sistemas de adquisición de datos y del software requerido para su funcionamiento.

El presente trabajo tiene como objetivo desarrollar un sistema automático para el monitoreo de variables y el control sobre un GE con arranque eléctrico. Los procesos a controlar son: el encendido y apagado del GE; la conexión y desconexión del GE y de la red a la carga, también llamado transferencia eléctrica, y el control del sistema de precalen-tamiento. Se diseñó un sistema distribuido, conformado por cinco módulos microcontrolados, que permite la captura y visualización de las variables más representativas en los GE, junto con una operación segura al momento de manejar y mantener la máquina.

A continuación se describen los procesos considerados en la automatización, junto con los módulos propuestos para el monitoreo y control de las variables. Igualmente se presenta el bus de comunicaciones, el cual permite el intercambio de información entre los diversos módulos del sistema a una distancia de hasta 20m. Para ello se adaptó el protocolo 12C, inicialmente concebido para la comunicación entre circuitos integrados conectados en una misma tarjeta.

1. Materiales y métodos

1.1. Procesos a controlar por el automatismo

En un GE, utilizado como fuente de emergencia, se identifican tres elementos básicos: el generador eléctrico, un motor de combustión y el tablero de control. El generador, encargado de convertir la energía mecánica en eléctrica, puede ser de corriente continua o alterna, monofásica o polifásica, dependiendo de su aplicación. El motor se encarga de convertir la energía química de los combustibles en energía mecánica; los combustibles más utilizados son la gasolina, el ACPM y el gas natural. El encendido del motor se puede realizar utilizando la fuerza física del operario, con manivela o cuerda, o mediante un motor de arranque eléctrico, con la ayuda de una batería.

Las variables a monitorear se pueden dividir en dos grupos: las del motor y las del generador. En las primeras se encuentran la temperatura, la presión de aceite y la velocidad de rotación del motor. Entre las segundas se tienen: tensión de generación, la corriente suministrada por el generador, la frecuencia y la secuencia de fases del generador. Adicionalmente se deben conocer las variables eléctricas asociadas a la red convencional, especialmente la tensión, la frecuencia y la secuencia de fases.

A continuación se describen brevemente los procesos considerados en el diseño del automatismo, a saber: encendido y apagado del motor, control del sistema de precalenta-miento y transferencia eléctrica.

1.2. Proceso de encendido y apagado del GE

El encendido del GE se produce activando el motor de combustión a través del impulso producido por un motor eléctrico de corriente continua, también llamado motor de arranque, adaptado al eje de rotación del grupo. El motor de arranque tiene un alto consumo de potencia, debido al elevado torque requerido para impulsar el eje del GE. Lo anterior hace necesario controlar el tiempo durante el cual se mantiene energizado el motor de arranque, con el fin de evitar averías.

El automatismo propuesto se programó de forma que en modo de operación automática, se energice el motor de arranque cuando se detecte fallo en el suministro de energía desde la red; al dar un intento de arranque se monitorea la velocidad en el eje del motor del grupo y, si la velocidad es mayor a 1000 RPM, el motor se halla en funcionamiento y se desactiva el sistema de arranque. Cuando falla el encendido del GE, se activan las señales de alarma y se despliega el correspondiente mensaje de error. En el modo manual, el número de intentos de arranque y los tiempos de activación del motor de arranque están bajo la responsabilidad del operario.

En el caso de un motor de combustión interna a gasolina o gas propano, el apagado del GE se cumple interrumpiendo el flujo de corriente a las bujías, para que no se produzca chispa en la cámara de combustión. Los motores que operan el ciclo diésel, usualmente empleados en grupos con potencias superiores a 10 KVA, se apagan cortando el paso de combustible a la cámara de combustión desde la bomba de inyección, a través de un mecanismo accionado por un solenoide.

1.3. Proceso de precalentamiento

El sistema de precalentamiento en el motor de un GE es de gran importancia en climas fríos, para evitar problemas en su encendido cuando la temperatura ambiente es baja. Una posibilidad son las bujías de precalentamiento, que están en la cámara de combustión de algunos motores, las cuales se encargan de elevar la temperatura de la cámara antes de iniciar el arranque del motor. Otra técnica de precalentamiento, implementada en motores de refrigeración con agua, consiste en calentar el agua del motor cuando esté apagado, mediante una resistencia eléctrica acoplada entre el ducto de salida del radiador y la entrada al motor. Al calentarse el agua se produce una circulación de agua que calienta el motor y por lo tanto las cámaras de combustión alcanzan una temperatura mayor a la ambiental.

El sistema desarrollado está diseñado para controlar el encendido y apagado de la resistencia de precalentamiento con el monitoreo de la temperatura en el motor. La resistencia enciende cuando la temperatura alcanza el nivel mínimo prefijado por el operario, y apaga cuando se alcanza el nivel máximo también prefijado por el operario.

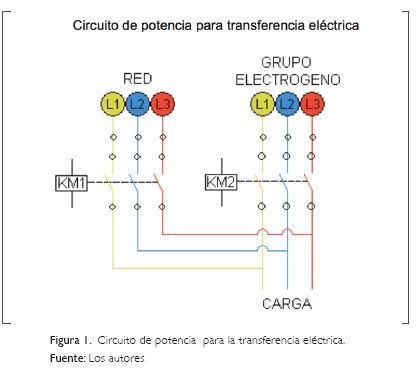

1.4. Proceso de transferencia eléctrica

Es el proceso más importante, desde el punto de vista eléctrico, pues controla la conexión y desconexión del GE y de la red a la carga. Para implementarlo se utilizaron dos contactores: uno llamado contactor de red que permite el suministro de energía desde la red a la carga; el otro, llamado contactor del grupo, permite el suministro de energía desde el grupo electrógeno a la carga. En el proceso de transferencia solo se permite el suministro de energía desde una fuente, activando un contactor a la vez, dependiendo del estado de la red; para cumplir esta condición la transferencia cuenta con enclavamiento mecánico y/o eléctrico.

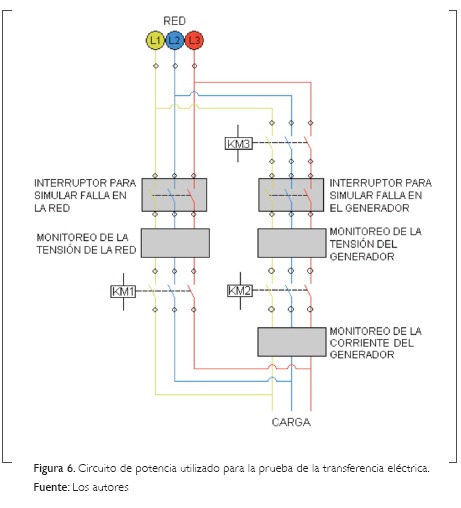

La Figura 1 ilustra el circuito de potencia para la transferencia eléctrica; los contactos de los contactores de red y de grupo se cierran energizando las bobinas KMI y KM2. Los contactos LI-L2 de KMI y LI-L2 de KM2, corresponden al enclavamiento eléctrico.

Cuando existe una falla en la red, el automatismo la detecta, enciende el motor y, si el generador opera normalmente, se abre el contacto LI-L2 para deshabilitar KMI; de esta forma se habilita el suministro de energía por parte del GE. En condición de correcto funcionamiento del GE, este suministrará la energía hasta que el automatismo detecte el funcionamiento normal de la red, momento en el cual se realiza la transferencia eléctrica de la carga, habilitando para ello KMI y deshabilitando KM2. Una vez transferida la carga a la red, se esperan 5 min antes de apagar el GE; este tiempo permite mantener encendido el GE y realizar una nueva transferencia de la carga al grupo, en caso de fallar nuevamente la red.

El control de la transferencia en el automatismo propuesto se puede realizar en forma automática, a través de relés o en forma manual, utilizando pulsadores. En este último caso será responsabilidad del operario la realización de la transferencia eléctrica, previa verificación de las condiciones del sistema.

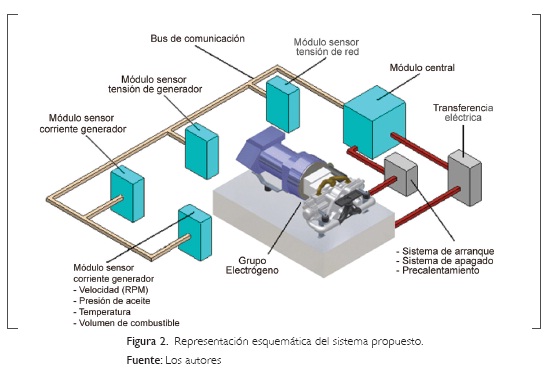

1.5. Sistema propuesto

El sistema propuesto consta de un módulo central y cuatro módulos sensores, como se muestra en la Figura 2, a saber: módulo sensor de tensión de red, módulo sensor de tensión del generador, módulo sensor de corriente del generador y módulo sensor de las variables del motor. Para la comunicación, el módulo central envía el código de un módulo sensor a través del bus de comunicación y solo responderá el módulo identificado con dicho código, enviando al módulo central la información correspondiente a las variables que procesa. El módulo central se encarga de procesar los datos recibidos y actuar de acuerdo con los parámetros definidos por el operario.

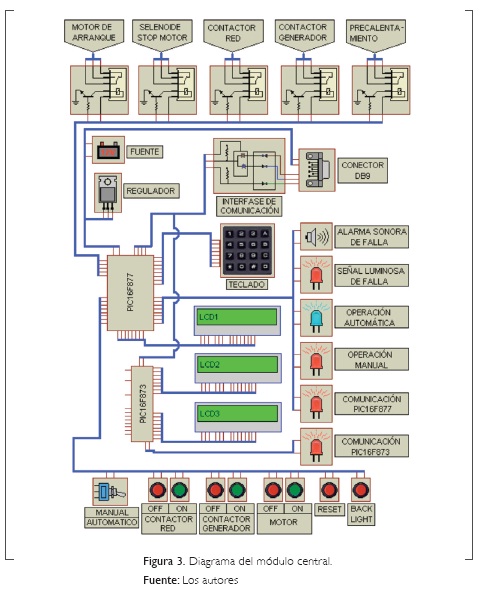

1.6. Módulo central

Es una tarjeta electrónica encargada de solicitar la información del estado de las variables a los módulos sensores, a través del bus de comunicación; su función es procesar la información y controlar los procesos de precalentamiento, transferencia eléctrica, arranque y apagado del GE, descritos anteriormente. Este módulo se basa en un micro-controlador PIC16F877 y dispone de una pantalla de cristal líquido, LCDI, en la cual se muestran las variables del motor. Además se cuenta con un microcontrolador auxiliar PIC16F873, encargado del manejo de dos LCDs adicionales, LCD2 Y LCD3, donde se despliega la información de las variables de red, generador y mensajes de falla. En la Figura 3 se muestra un diagrama general del módulo central.

El sistema puede operar en forma manual o automática, según la posición del selector ubicado en el módulo central. Independientemente del modo de operación, el módulo central se encarga de solicitar la información a los módulos sensores para procesarla y desplegarla en las tres LCDs.

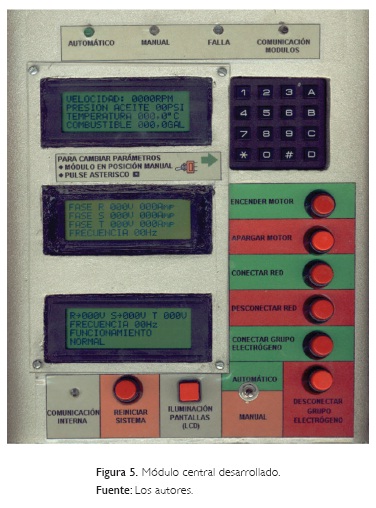

En el modo manual, el operario tiene acceso a seis pulsadores, como se ilustra en la Figura 3 (ver pág. 267), a saber: dos para el contactor de red, dos para el contactor del generador, uno para el arranque y el último para el apagado del GE. En este modo también se habilita el teclado para programar los niveles máximos y mínimos permitidos en cada variable. En modo manual, estos parámetros son la base para el procesamiento y señalización de fallas, mientras que en el modo de operación automática serán la base para el procesamiento, señalización de fallas y actuación. De existir una falla en el modo de operación manual se alertará al operario mediante una señal sonora, una señal luminosa y se despliegan los mensajes de falla en la LCD3. La única falla que no se despliega ni activa señales es la falla de encendido del GE, debido a que el operario es quien realiza la maniobra de arranque.

En el modo de operación automática, el módulo central tiene control sobre el contactor de red, contactor del generador, arranque y apagado del GE; en este modo, los pulsadores y el teclado quedan bloqueados, de manera que el operador solo tiene acceso a los pulsadores de reinicio del sistema y al de iluminación de las LCD.

1.7. Módulos sensores de tensión y corriente

En el sistema propuesto se implementaron dos módulos sensores de tensión, uno para la red y otro para el generador, los cuales poseen la misma estructura. Este módulo se encarga de medir la tensión, la frecuencia y verificar la secuencia de fase. Como dispositivo de procesamiento se utilizó un microcontrolador PIC16F873, el cual captura la información y la almacena para su posterior visualización en una LCD. Igualmente, en el sistema propuesto se tiene un módulo sensor de corriente para el generador trifásico. Este módulo se encarga de medir la corriente de cada fase y de guardar periódicamente los valores en los registros de un PIC16F873, para su posterior visualización en una pantalla LCD. Para mayor detalle sobre estos dos módulos, consultar a Fernández y Duarte (Fernández Morales y Duarte, 2014).

1.8. Módulo sensor de variables del motor

Las variables a monitorear en el motor de combustión interna son: velocidad de rotación, presión de aceite y temperatura. La tarjeta electrónica propuesta se basa en un mi-crocontrolador PIC16F873, encargado de procesar estas variables. Como elementos de captación se utilizaron: un sensor de efecto Hall OH090U y un anillo de ocho imanes acoplados al eje del motor; un sensor LM35, debidamente encapsulado para detectar las variaciones de la temperatura y un sensor de presión de estado sólido MPX5700DP. Para mayor información consultar a Fernández y Duarte (Fernández Morales y Duarte, 2013).

2. Resultados y discusión

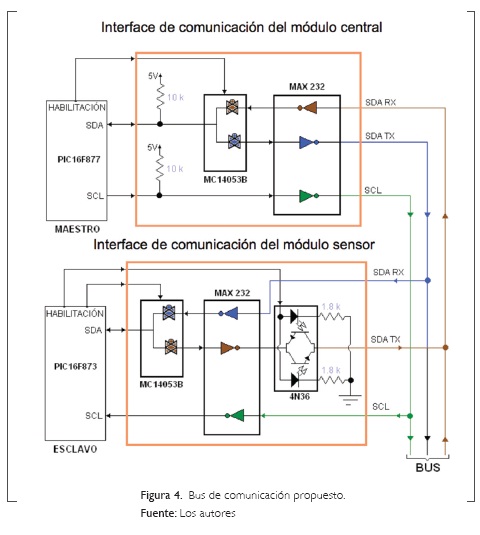

El bus de comunicación, indispensable para el intercambio de información entre los módulos del automatismo, se desarrolló con base en la combinación de dos protocolos de comunicación serial: el RS-232, limitado a la comunicación entre dos dispositivos a una distancia máxima de 25 m, y el 12C, el cual permite la comunicación entre varios dispositivos pero conectados a unos pocos cm. Este último protocolo se halla implementado en los microcontroladores PIC utilizados en éste trabajo (Microchip, 1999). La limitación de distancia en el protocolo 12C se superó elevando sus niveles de tensión a los niveles RS-232, lo cual permite aprovechar la ventaja del protocolo 12C para la comunicación entre varios dispositivos.

En el diseño de la interface se utilizó un integrado MAX232, un multiplexor/demultiplexor MC14053B y dos optoacopladores 4N36 en cada uno de los módulos, distribuidos, como se ilustra en la Figura 4. La comunicación se realiza mediante tres conductores: uno transmite la señal de reloj para el sincronismo de la comunicación (SCL), un segundo conductor corresponde a la línea de transmisión de datos TX, mientras que la tercera es la línea de recepción de datos RX. La interconexión de los módulos se efectúa mediante conectores DB9. Cada módulo sensor tiene dos conectores conectados en paralelo, que se pueden usar indiferentemente como entrada o salida, para prolongar el bus hasta el siguiente módulo.

En el proceso de calibración de los módulos sensores de tensión y corriente, se logró un rango de operación de 22 a 150 VAC, con un error relativo máximo de 7.6%; mientras que la corriente puede variar 100 A, con un error relativo máximo de 6.3%. Los detalles de la puesta a punto de estos módulos se pueden consultar en Fernández y Duarte (Fernández Morales y Duarte, 2014).

El bus desarrollado permite la comunicación entre el módulo central y hasta cinco módulos sensores, con una distancia máxima entre ellos de 20 m, a una velocidad máxima de transmisión de 10 Kbit/seg. El correcto funcionamiento del bus de comunicación se estableció comparando las lecturas de cada módulo sensor con las del módulo central. Con el funcionamiento continuo de los módulos se logró comprobar que no existían bloqueos en el bus de comunicación, estableciendo así la confiabilidad del mismo para el control del GE. En la Figura 5 se ilustra el módulo central.

En el proceso de puesta a punto también se verificó el correcto funcionamiento del módulo sensor de las variables del motor, para una velocidad de giro entre 150 y 4200 RPM, una presión de aceite entre 37 y 45 PSI y para una temperatura de 10 a 90° C. Las gráficas obtenidas para cada variable, así como detalles sobre los sensores utilizados y el proceso de calibración, se pueden consultar en Fernández y Duarte (Fernández Morales y Duarte, 2013).

En la prueba general del sistema se utilizó un grupo electrógeno con motor diésel de 10 HP y generador de 5 KW bifásico. La temperatura del motor se tomó en el cárter. El GE posee un motor de arranque eléctrico y solenoide de apagado. Además, el motor cuenta con la salida para la toma de presión de aceite, donde se conectó el sensor de presión. Para el monitoreo de la velocidad, el anillo de imanes se ubicó en el volante del motor.

Debido a que el generador disponible para la prueba es bifásico, mientras que el automatismo propuesto permite el control de generadores trifásicos, se implementó el circuito de la Figura 6 (ver pág. 270); este arreglo permite emular el suministro de energía desde el GE, como si se tratara de una generación trifásica; para ello se emplea un contactor KM3, activado por el grupo electrógeno bifásico. Los interruptores de la figura 6 permiten simular el corte de energía en la red o en el generador.

Se realizaron diversas pruebas, forzando el cambio de las variables y modificando los parámetros de falla programa-bles, comprobando la correcta señalización, monitoreo de variables y control que cumple el módulo central, para los modos de operación automático y manual, de acuerdo con la funcionalidad propuesta para el automatismo.

3. Conclusiones

Se desarrolló un sistema automático para el monitoreo de variables y el control sobre un grupo electrógeno trifásico con arranque eléctrico. Entre los procesos a controlar se tuvieron en cuenta el encendido y apagado del grupo electrógeno, la transferencia eléctrica entre el grupo y la red a la carga, así como la operación del sistema de preca-lentamiento.

Se diseñó un sistema distribuido, conformado por cinco módulos microcontrolados, que permite la captura y visualización de las variables más representativas en los grupos electrógenos, junto con una operación segura al momento de manejar y mantener la máquina.

La configuración modular permite monitorear otras variables, para lo cual bastará integrar otros módulos y reprogramar el módulo central, de modo que los reconozca, visualice y actúe en función de la nueva información. Además, se puede utilizar cada módulo sensor independientemente, como instrumento de medida de las variables respectivas.

Un aspecto interesante fue el desarrollo de un bus de comunicaciones que permite el intercambio de información entre los diversos módulos del sistema, a una distancia de hasta 20 m. Para ello se adaptó el protocolo 12C, inicialmente concebido para la comunicación entre circuitos integrados conectados en una misma tarjeta. Sin embargo, cuando se desee incrementar la cantidad de módulos conectados al bus, será necesario tener en cuenta los efectos capacitivos, los cuales pueden degradar el rendimiento en la trasferencia de datos.

Con el diseño de este sistema se presenta una alternativa de bajo costo para el monitoreo de las variables y los procesos asociados al funcionamiento de un grupo electrógeno. Una ventaja del automatismo propuesto es que realiza el monitoreo de las variables en tiempo real, presentándolas al operario en un formato fácil de interpretar. Además, la información se visualiza en el módulo central, evitando desplazamientos innecesarios alrededor de la máquina.

Otro aspecto importante es que se brindan mensajes sobre el estado de operación del grupo electrógeno, de modo que el operario puede saber en todo momento cómo está funcionando la máquina, pudiendo así tomar las medidas más adecuadas para su correcta operación y mantenimiento.

Agradecimientos

Los autores agradecen a Jorge Martínez y Yeimer Álvarez, ingenieros electromecánicos de la UPTC, quienes desarrollaron su proyecto de fin de carrera dentro del grupo GEANT, por su contribución en la experimentación del presente trabajo.

Conflicto de intereses

Los autores declaran no tener ningún conflicto de intereses.

Referencias bibliográficas

1. HOURNÉ-CALZADA, María Bárbara; BRITO-VALLINA, María Lucía; DEL CASTILLO SERPA, Alfredo Manuel; FRAGA GUERRA, Elena y DIAZ-CONCEPCION, Armando. Análisis de criticidad de grupos electrógenos de la tecnología fuel oil en Cuba. En: Revista Ciencias Técnicas Agropecuarias. 2012, vol. 21, no. 3,p. 55-61. ISSN: 1010-2760. [ Links ]

2. MANTILLA, Juan Miguel; DUQUE DAZA, Carlos Alberto y GALEANO URUEÑA, Carlos Humberto. Análisis del esquema de generación distribuida como una opción para el sistema eléctrico colombiano. En: Revista de la Facultad de Ingeniería. 2008, no. 44, p. 97-110. ISSN: 0120-6230. [ Links ]

3. ROJAS ZURITA, Ramiro; FERNÁNDEZ FUENTES, Miguel y ORELLANA LAFUENTE, Renán. El desafío de las energías renovables para su inserción a mayor escala en el mercado eléctrico boliviano. En: Revista Latinoamericana de Desarrollo Económico. 2011, no. 15. p. 167-181. ISSN: 1010-2760. [ Links ]

4. FRANCISCO, Marielys; DÍAZ, Raúl; CASTRO, Miguel y COSTA Angel. Grupos electrógenos y calidad de la energía. En: Ingeniería Energética, 2007, vol.28, no.2. p. 35-44. ISSN: 1815-5901. Disponible en: http://www.redalyc.org/articulo.oa?id=329127754006. [ Links ]

5. GIANGRANDI, Leonardo. Aspectos técnico-económicos para evaluación de proyectos de cogeneración en base a grupos generadores diésel. En: Memoria de grado para optar al título de Ingeniero civil electricista, Departamento de Ingeniería Eléctrica, Santiago de Chile: Pontificia Universidad Católica de Chile, 2011. Disponible en: http://web.ing.puc.cl/~power/paperspdf/Giangrandi.pdf. [ Links ]

6. PALOMINO-MARIN, Evelio; CEPERO-AGUILERA, Yanexi. Análisis de la eficiencia del sistema de aislamiento de vibraciones de grupos electrógenos MAN 18 V48/60 B. En: Ingeniería Mecánica. 2011, vol.14, no.1. p. 31-39, ISSN: 1815-5944. [ Links ]

7. MARINO, P.; POZA, F; UBEIRA, M y MACHADO, F. Sistema de Adquisición y Almacenamiento de Datos para Monitorización del Estado de Transformadores de Potencia. En: Información Tecnológica. 2004, vol.15, No.2. p. 95-100. ISSN 0718-0764. Disponible en: http://www.scielo.cl/scielo.php?script=sci_arttext&pid=S0718-642004000200017&lng=es&nrm=iso. http://dx.doi.org/10.4067/S0718-07642004000200017. [ Links ]

8. MANACERO, Ulices; TORRES, José Luis; LÓPEZ, Rodrigo Furlani; REGALINI, Raúl y OURÉ, Matías. Instrumentación, control y telesupervisión en centrales térmicas de pequeña potencia. En: Iberoamerican Journal of Industrial Engineering. 2011, vol.3, no.2. p. 70-86. ISSN: 2175-8018. [ Links ]

9. CORRALES BARRIOS, Luis y RAMÍREZ VASQUEZ, Alexei. Clasificación de fallas con redes neuronales para grupos electrógenos. En: Ingeniería Energética. 2013, vol.34, no. 2. p. 137-150. ISSN: 1815-5901. [consultado: 20 septiembre de 2014]. Disponible en: <http://scielo.sld. cu/scielo.php?script=sci_arttext&pid=S1815-59012013000200006&l-ng=es&nrm=iso> [ Links ].

10. FERNÁNDEZ MORALES, Flavio Humberto y DUARTE, Julio Enrique. Monitoreo de las variables eléctricas relacionadas con un generador trifásico. En: Entramado. 2014, vol.10, no. 2. p. 314-321. ISSN: 1900-3803. [ Links ]

11. FERNÁNDEZ MORALES, Flavio Humberto y DUARTE, Julio Enrique. Módulo para la medición de variables en motores de combustión interna. En: Entramado. 2013, vol.9, no. 2,. p. 250-256. ISSN: 1900-3803. [ Links ]

12. MICROCHIP TECHNOLOGY. MPASM USER'S GUIDE with MPLINK and MPLIB. (1999). [consulta: 10 de octubre de 2010]. Disponible en: http://wwI.microchip.com/downloads/en/DeviceDoc/33014g.pdf. [ Links ]