Introducción

Para que el gas natural proveniente de pozo pueda ser incluido por gasoducto a la red de transporte con destino al consumidor final en hogares, vehículos o industrias; éste último debe cumplir con ciertas especificaciones de calidad, que varían de acuerdo con la reglamentación de cada país o región. A fin de cumplir con los estándares de calidad, debe realizarse un pre-tratamiento al gas natural, donde se retiran los hidrocarburos de cadena larga, para evitar la condensación del gas durante el transporte; adicionalmente se retiran o reducen compuestos inorgánicos tales como dióxido de carbono, sulfuro de hidrógeno, nitrógeno, agua y otras impurezas; dichos compuestos son responsables de problemas operativos entre los que se destacan la corrosión en tuberías, acidificación del gas, formación de hidratos y deposición de partículas. El proceso convencional de separación primaria de fases del gas natural se realiza a presiones de operación cercanas a la atmosférica y posteriormente, el gas es recomprimido para su ingreso al sistema de transporte. Esta recompresión genera un alto costo debido a la cantidad considerable de energía requerida para su funcionamiento; del presupuesto total asignado a los pozos de producción, alrededor del 12% se dirige exclusivamente al sistema de compresión (Creg, 2016). Una alternativa sería realizar la separación de líquidos del gas natural a alta presión; teniendo en cuenta que, dentro del pozo el gas se encuentra a una presión entre 5 -12 MPa y los gasoductos operan entre 7-10 MPa. Estudios experimentales demuestran que la eficiencia de separación gas-líquido es altamente dependiente de la presión de operación dentro del separador debido que, a medida que esta variable aumenta, la diferencia de densidades entre la fase líquida y gaseosa disminuye igual que la tensión superficial, ocasionando la formación de gotas de menor tamaño que son arrastradas por la fase gaseosa lo cual dificulta, o en algunos casos, imposibilita la separación (Austrheim, Gjert-sen, y Hoffmann 2008a; Bymaster et al, 2011a). Desde hace ya varias décadas, ha sido utilizada la simulación numérica para estudiar fenómenos presentes en procesos de ingeniería, esta técnica permite confirmar, refutar o actualizar los diseños convencionales, sustentados en experiencia de campo o suposiciones que generan sobre-especificaciones en los equipos o fallas en los procesos. La Dinámica de Fluidos Computacional (CFD), combina modelos matemáticos, condiciones de frontera y métodos de discretización para realizar investigaciones académicas e industriales (González-Silva et al.,2012; Xu et al, 2016; Gharibshahi, Jafari, y Ah-madi, 2019; Pinilla, Meneses-Prado y González-Silva, 2019). En el caso de la separación de fases del gas natural, la simulación numérica ha sido una herramienta útil a la hora de estudiar condiciones de alta presión, costa afuera o a nivel submarino; para las cuales, hacer experimentación resultaría altamente complejo, costoso o peligroso.

Metodología

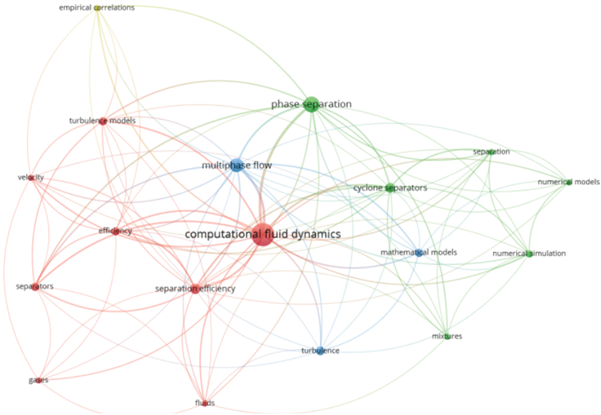

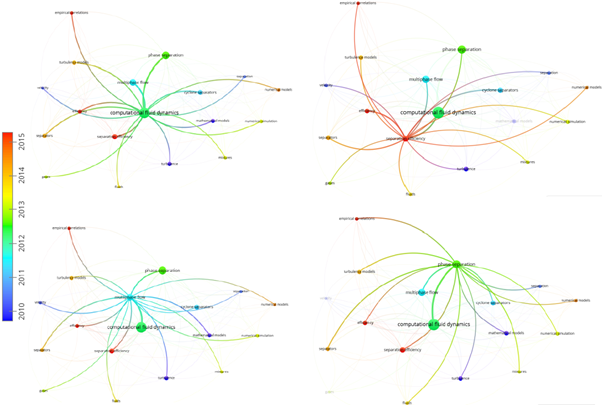

La revisión bibliográfica fue realizada con base en las publicaciones encontradas en Scopus, fueron aplicadas búsquedas por unidad de análisis de palabras clave (KeyWords Plus KW+), empezando por búsquedas generales sobre el tema de separación multifase, alcanzando un total de 30000 publicaciones aproximadamente. Para refinar la búsqueda se utilizaron combinaciones de palabras claves usadas en este documento, llegando a una cifra de 131 documentos en el periodo comprendido de 1991 a 2019 como se observa en la Figura 1. La metodología cuantitativa de visualización de los mapas bibliométricos constó de varias etapas: recopilación de datos en formato de valores separados por comas (*.csv), selección de unidades de análisis y cálculo de frecuencias de co-ocurrencia y visualización de los resultados en mapas mentales utilizando la herramienta informática VOSviewer, de tal manera que se pudiera interpretar la semántica y temática del estudio. A partir de los mapas bibliométricos se seleccionaron las publicaciones más citadas y se complementó con textos fundamentales referentes al tema y que no pertenecían a Scopus.

En la Figura 1 se observan claramente tres grupos o clusters, el diámetro de circunferencia refleja el peso de las KW+, adicionalmente el espectro de los colores muestra la evolución temporal del estudio. Los colores que tienden a rojo evidencian interés actual de la comunidad científica, pudiendo concluir que la eficiencia de separación en conjunto con Dinámica de Fluidos computacional (CFD) son esenciales para entender el proceso y diseño de la separación de fases del gas natural, foco principal del presente estudio, tal como se muestra en la Figura 2.

Fuente: Elaboración propia

Figura 1 Mapa bibliométrico, búsqueda correspondiente a I 31 resultados utilizando metodología KeyWords Plus (KW+)

Fuente: Elaboración propia.

Figura 2 Mapa bibliométrico para los cuatro clusters de interés, búsqueda correspondiente a 131 resultados utilizando metodología KeyWords Plus (KW+).

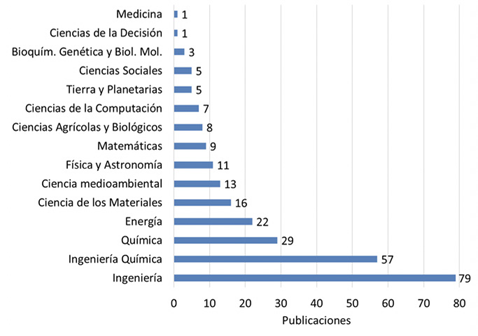

Vale la pena aclarar que el tema de separación de fases, diseño y la técnica de CFD, son temas transversales entre sí y de importancia en diferentes áreas de la ciencia, tales como medicina, ciencias de la tierra, física, química y principalmente en ingeniería; tal como se observa de la Figura 3.

Fuente: Elaboración propia

Figura 3 Áreas del conocimiento para la búsqueda correspondiente a 131 resultados en Scopus.

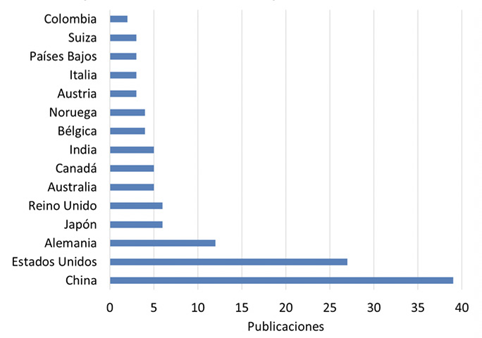

China encabeza la nación que más publica en el área de separación y diseño con un total de 39 publicaciones; en segundo lugar, Estados Unidos con 29. Colombia se ubica en el puesto 16 con dos publicaciones en la ventana temporal analizada, pero en primer lugar en Latinoamérica según la búsqueda realizada en Scopus (Figura 4).

Fuente: Elaboración propia.

Figura 4 Principales naciones que publican acerca del tema de separación multifase, para la búsqueda correspondiente a 131 resultados en Scopus.

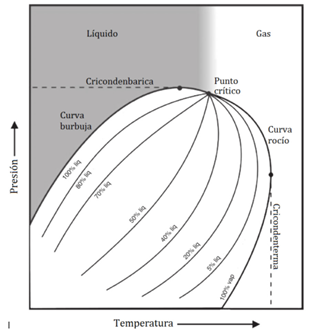

Gas natural

El gas natural es una mezcla compleja de hidrocarburos, principalmente metano (CH4) junto con cantidades significativas de etano (C2H6), propano (C3H8), butano (C4H10), pentano (C5H12), algunas trazas de hexano (C6H14) e hidrocarburos pesados. Dependiendo de su lugar de origen, el gas natural puede contener también compuestos inorgánicos tales como nitrógeno (N2), dióxido de carbono (CO2), sulfuro de hidrógeno (H2S), di-sulfuro de carbono (CS2), agua (H2O) trazas de argón (Ar), hidrógeno (H2) y helio (He). De acuerdo con su composición, el gas se clasifica como seco (en su mayoría metano), húmedo (además del metano contiene otros hidrocarburos y compuestos inorgánicos) y condensado (la cantidad de hidrocarburos pesados es considerable y el gas es fácilmente condensable). El gas se clasifica también como rico o pobre en función de la cantidad de líquido que posea, y dulce o amargo según el contenido de H2S y CO2 (Mokhatab, Poe, y Mak 2015). Entre las principales propiedades del gas natural se encuentran el poder calorífico (700 - 1600 BTU/pie3), gravedad específica, presión y temperatura pseudocríticas, viscosidad, factor de compresibilidad, entre otros. De acuerdo con Guo and Ghalambor (2014), el diseño y análisis de los sistemas de separación y plantas de procesamiento dependen en gran medida del conocimiento de los valores de dichas propiedades; las cuales pueden ser calculadas utilizando ecuaciones de estado (Arlex Chaves-Guerrero, Prieto Jiménez y González Silva, 2018) o con la ayuda de correlaciones empíricas. La Figura 5 muestra un diagrama de fases típico para un sistema multi-componente donde es posible visualizar propiedades importantes como el punto crítico, la curva de burbuja y de rocío, la zona de mezcla, y los puntos cricondentérmico y cricondenbárico.

Fuente: Bahadori, 2014

Figura 5 Diagrama Presión vs. Temperatura para diferentes tipos de yacimiento de hidrocarburos.

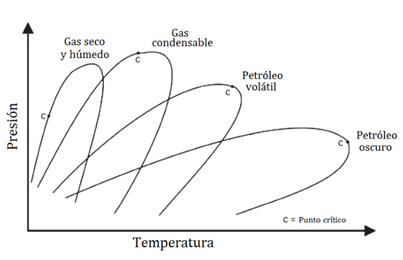

Durante el diseño de sistemas de separación, la curva de equilibrio termodinámico indica los límites de las variables y las condiciones de operación para las cuales es favorable la separación de fases del gas natural. Cronquist (1979) clasificó los yacimientos de hidrocarburos en cinco categorías (Figura 6): gas seco, gas húmedo, gas condensable, petróleo volátil y petróleo oscuro o pesado.

Fuente: Bahadori, 2014

Figura 6 Diagrama de fases Presión vs. Temperatura para un sistema multi-componente.

Gas seco: La temperatura del yacimiento está lejos de la cricondenterma, la trayectoria temperatura-presión seguida durante la producción no se acerca a la envolvente de fase, dando como resultado un gas libre de líquido.

Gas húmedo: La temperatura del yacimiento se encuentra justo por encima de la cricondenterma, la trayectoria temperatura-presión seguida durante la producción se acerca un poco a la envolvente, resultando gas con un poco de líquido asociado.

Gas condensable: Normalmente, la temperatura del yacimiento se encuentra entre el punto crítico y la cricondenterma, el proceso de producción genera una cantidad considerable de hidrocarburos líquidos los cuales pueden ser aprovechados posteriormente.

Separación de fases

La fase líquida es separada del gas natural debido a un variado número de razones, entre las que se destacan: prevenir daños en equipos rotativos (compresores o turbinas), mantener las especificaciones de calidad, prevenir la formación de hidratos y otras formas de ensuciamiento aguas abajo del separador (Austrheim, Gjertsen, y Hoffmann, 2008b). Los procesos de separación multifase frecuentemente utilizados en las industrias de OGP (Oil, Gas and Petrochemical) se basan en la combinación de uno o varios principios de sedimentación por gravedad, impacto y fuerza centrífuga.

Separadores gravitacionales

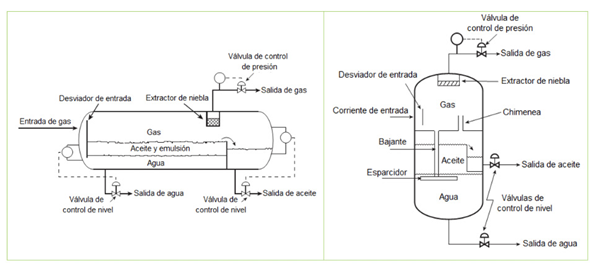

Existen tres principios físicos fundamentales para la separación de fases en equipos gravitacionales: cantidad de movimiento, sedimentación por gravedad y coalescencia. Los separadores gravitacionales pueden utilizar uno o más de estos principios. La fuerza de cantidad de movimiento se utiliza en el cambio de dirección de flujo a la entrada del separador (por medio de desviadores de flujo o elementos de choque) y por lo general realiza la separación gruesa de las fases líquidas. La fuerza gravitacional se utiliza mediante la reducción de velocidad, permitiendo que las gotas de líquido se depositen en el fondo y el gas suba al tope del separador. Adicionalmente, la segregación gravitacional permite que la fase líquida pesada descienda y la fase líquida liviana ascienda a la superficie. Finalmente, debido a la coalescencia, las gotas más pequeñas (tipo niebla) que no son separadas por gravedad, pueden unirse para formar gotas más grandes y fácilmente sedimentables. Los separadores gravitacionales se clasifican de acuerdo a su geometría como horizontales o verticales; a su función como separadores bifásicos y trifásicos, este último se utiliza cuando el gas natural además de ser rico en hidrocarburos líquidos, contiene agua Figura 7. Adicionalmente, los equipos gravitacionales pueden clasificarse de acuerdo a su presión de operación como separadores de baja (0,07 - 5 MPa), media (2 - 5 MPa) y alta (6 - 12 MPa) presión (Mokhatab, Poe, y Mak 2015).

Fuente: ExxonMobil, 1999.

Figura 7 Diagrama esquemático de la configuración típica de los equipos de separación gravitacional: (Izq.) horizontal y (Der) vertical

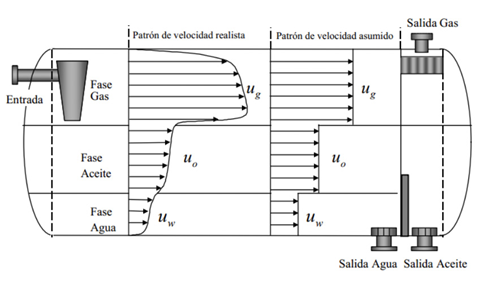

La literatura especializada, revela pocas publicaciones en el tema de separación multifase que involucre componentes del gas natural a alta presión; los diseños convencionales se realizaban basados en sugerencias de campo y suposiciones de mezclas aire-agua a presión atmosférica; dando como resultado una sobre-especificación de las variables de proceso y equipos de gran tamaño (Abernathy, W. J.,1993). Con el objetivo de eliminar estas fallas surgieron procedimientos más sistemáticos donde, por medio de algoritmos, aplican teoría de asentamiento de gota, para evaluar los requisitos de separación gas-líquido; esta teoría asume gotas perfectamente esféricas asentándose en un fluido continuo, estancado por acción de la fuerza de gravedad. Para la separación líquido-líquido, adoptan la teoría de tiempo de retención, la cual utiliza datos de coalescencia y asentamiento experimental para estimar el tiempo que las diferentes fases deben permanecer dentro del separador para que el proceso se lleve a cabo (Monnery y Svrcek, 2000), adicionalmente, muestran un algoritmo para el dimensionamiento de separadores gravitacionales horizontales y verticales, los cuales han venido siendo actualizados con el fin de utilizar cada vez menos suposiciones y simplificaciones que se alejan de la realidad. Grodal et al, (1999) desarrollaron un paquete de software para el diseño de separadores horizontales bi y trifásicos aplicando técnicas de SQP (Sequential Quadratic Programming) y utilizando la teoría de asentamiento de gota. Para la solución del problema realizaron la suposición de un patrón de flujo tipo pistón, tal como se observa en la Figura 8. Esta suposición no es del todo acertada debido que quebranta la condición de "no deslizamiento" en la pared y en las interfaces; sin embargo, es un buen comienzo para sentar las bases del proceso de separación gravitacional.

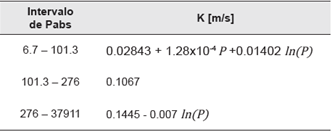

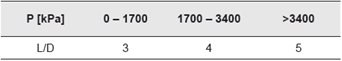

Como consecuencia de la primera suposición, se asume que las gotas de líquido (o burbujas de gas) realizan movimientos lineales; esta segunda suposición puede acercarse a la realidad si se instalan platos perforados dentro del separador horizontal. Con base en estos estudios preliminares y con gran contribución empírica, se desarrollaron las variables de diseño convencional, fundamentadas en la teoría de asentamiento de gota e incluyendo como criterio principal de diseño el factor empírico (K) de Souders y Brown (1934); para el que varios autores (GPSA s/f; Laleh, Svrcek, y Monnery 2012; Svrcek y Monnery 1993) concuerdan en que tanto K como la relación longitud/diámetro (L/D) del separador, son altamente dependientes de la presión de operación (Tabla 1 y Tabla 2).

Tabla 1 Constante de Souders and Brown Souders y Brown (1934) y su dependencia con la Presión de operación sugerida por Svrcek and Monnery

Fuente: Svrcek y Monnery, 1993.

Tabla 2 Relación L/D en función de la presión de operación sugerida por Stanley and Walas (STANLEY y Walas, 1990) para separadores multifase

Fuente: STANLEY y Walas, 1990

Accesorios internos

Accesorios tales como desviadores de entrada, controladores de presión y nivel, distribuidores de flujo (deflectores), eliminadores de niebla, dispositivos de alivio de presión, entre otros, son instalados tanto en separadores horizontales como verticales con el fin de aumentar la eficiencia de separación o tener mejor control del proceso. Algunos ejemplos son:

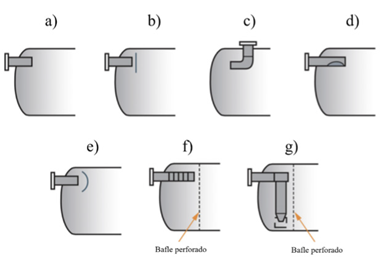

Desviadores de entrada: Su objetivo es mejorar el desempeño del proceso, haciendo la separación gruesa de las fases, minimizando el cizallamiento de las gotas, mejorando las distribuciones de velocidad de cada una de las fases separadas aguas abajo del desviador. La Figura 9 muestra los diferentes tipos de desviadores de entrada. Para sistemas de alta capacidad y exigencia en eficiencia de separación, se recomienda el uso de desviadores tipo placas paralelas (f) o ciclón (g); mientras que los dispositivos más simples se utilizan cuando la eficiencia de separación no es una variable (Arnold y Stewart, 2008; Chin, Stanbridge y Schook, 2002). Los desviadores de entrada normalmente se seleccionan o clasifican según el momento de entrada (o presión dinámica) de la corriente de alimentación del separador, el objetivo es reducir la energía/velocidad de la mezcla de entrada, proporcionando las condiciones favorables para la separación de fases. El momento de entrada se define como

donde

donde  son la densidad y velocidad de la mezcla respectivamente. La Tabla 3 presenta los límites típicos de diseño para el momento de entrada de diferentes tipos de desviadores (Bothamley, et. al., 2013). La presión dinámica ofrece una luz para seleccionar el dispositivo adecuado a la entrada del separador gravitacional horizontal o vertical.

son la densidad y velocidad de la mezcla respectivamente. La Tabla 3 presenta los límites típicos de diseño para el momento de entrada de diferentes tipos de desviadores (Bothamley, et. al., 2013). La presión dinámica ofrece una luz para seleccionar el dispositivo adecuado a la entrada del separador gravitacional horizontal o vertical.

Fuente: Bothamley, et al, 2013.

Figura 9 Tipos de desviador de entrada para separadores gravitacionales multifase: a) Sin desviador b) Plato divisor c) Tubo invertido d) Tubo perforado e) Cabeza cóncava f) Placas paralelas (vane) g) Ciclón.

Tabla 3 Límite superior del momento de entrada para el diseño de desviadores de entrada

Fuente: Bothamley, et al, 2013.

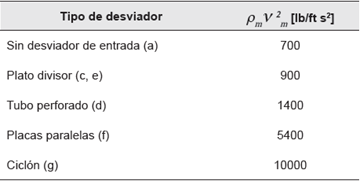

Eliminadores de niebla (demister): Su estructura consiste en una malla de alambre tejido (wire mesh, Figura 10-I-II) o una serie de placas (vane pack, Figura 10-III-IV); las cuales por medio de mecanismos de impacto, cambio en la dirección de flujo, cambios de velocidad y coalescencia, remueven las gotas más finas de la fase gaseosa. Las mallas se utilizan principalmente para retirar gotas en el intervalo de 10 a 100 μm con la desventaja de tener tendencia al ensuciamiento por lo que su uso se limita a scrubbers, o mezclas con contenido de líquido menor al 4%vol. Las placas paralelas utilizan la inercia de las gotas de líquido en la corriente gaseosa para formar una película en la superficie de la placa (Setekleiv, 2012).

Fuente: Elaboración de los autores. Datos de Sulzer: www.sulzer.com/-/media/files/products/separation-technology/feed-inlet-devices/gas_liquid_separation_technology.ashx

Figura 10 Eliminadores de niebla para separadores multifase. (I), (II) Wire mesh. (III), (IV) Vane pack.

Fewel Jr. y Kean (1992) revisaron las principales características de los eliminadores de niebla tipo vane pack, tales como eficiencia de separación, caída de presión y capacidad del dispositivo; argumentando que la etapa más importante durante el proceso de diseño es la evaluación de la capacidad de un equipo de separación, debido que la mayoría de los errores se generan durante el escalamiento, es decir, las propiedades físicas medidas en el laboratorio y en el campo de producción son diferentes, por lo tanto, el patrón de flujo de la fase gaseosa y la distribución de tamaño de gota de la fase líquida pueden cambiar también. La conclusión del trabajo fue que los eliminadores de niebla tipo vane pack tenían mayor capacidad en comparación con los de tipo wire mesh, adicionalmente recomiendan la combinación de medición en campo y simulaciones usando Dinámica de Fluidos Computacional (CFD) para una estimación acertada del comportamiento del demister; y lo más importante, con las simulaciones de CFD comprobaron que si excede la velocidad permitida para este tipo de dispositivos, es posible aumentar el número de paletas o adicionar algunos platos perforados con el fin de prevenir el arrastre de gotas hacia la corriente de gas y consecuentemente, aumentar la eficiencia de separación. Brigadeau (2007) desarrolló simulaciones utilizando CFD en un eliminador de niebla, tipo vane pack a diferentes presiones de operación, con el fin de analizar la eficiencia del accesorio, así: LP (Low Pressure), aire/agua a 1 bar; HPNE (High Pressure No Entrainment), gas natural/condensado a 92 bar sin arrastre de gotas y, HPE (High Pressure Entrainment), gas natural/condensado a 92 bar con arrastre de gotas. Brigadeau (2007) en su trabajo, concluyó que para el sistema HPE es necesario un mayor nivel de análisis debido al excesivo nivel de líquido arrastrado por la corriente gaseosa a causa de los pequeños tamaños de gota. Setekleiv (2012) analizó ocho diferentes tipos de wire mesh a bajas y altas presiones y un desviador de entrada a 20, 50 y 85 bar para una mezcla de gas natural sintético, sugiere que el diseño de los eliminadores de niebla tipo wire mesh debe caracterizarse con un parámetro denominado "wire packing density"', también muestra como la velocidad del gas, la tensión superficial afectan, la eficiencia del demister, adicionalmente previene acerca de la necesidad de evitar la condición de inundación para no tener disminución en la eficiencia de separación.

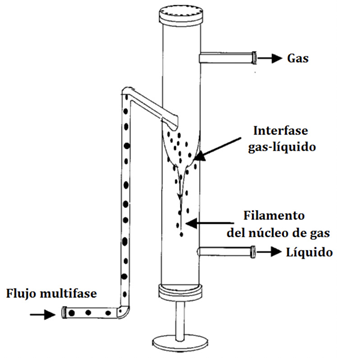

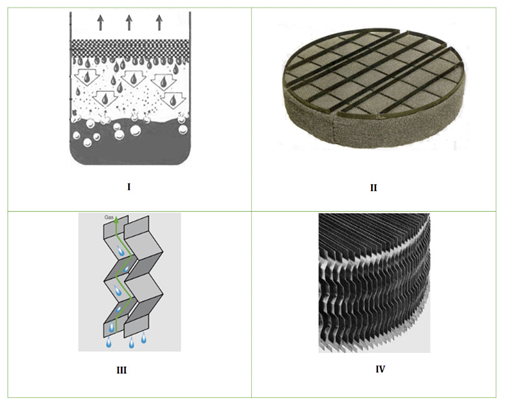

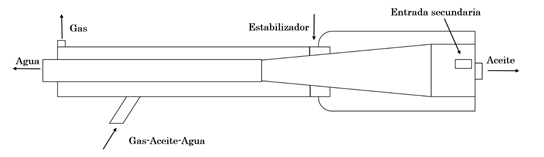

Ciclones de flujo axial: Los dispositivos AFC (Axial Flow Cyclone) constan de una configuración cilíndrica, tal como se observa en la Figura 7. El flujo a través de esta tubería es puesto en rotación gracias a un "generador de remolino" (swirl generator), el cual consiste en una geometría cilíndrica con una serie de paletas instaladas que otorgan un componente tangencial al flujo axial. Aguas abajo del generador de remolinos, en la sección de asentamiento o separación; la rotación del flujo obliga a las gotas a moverse a la pared exterior, donde se eliminan a través de rendijas o anillos anulares (Swanborn, 1988). Desde la época de los 90's se han venido publicando en la literatura diferentes esquemas para los AFC (Burkholz, 1989; Verlaan, 1991; Nieuwstadt, 1995; Hoffman, 2002). El más reciente se denomina diseño Sheffield; las dimensiones y principales características se muestran en la Figura 11.

Fuente: Austrheim et al, 2008.

Figura 11 Esquema de los ciclones de flujo axial usados como accesorios en separadores gravitacionales industriales.

Separadores tipo ciclón

Los separadores tipo ciclón utilizan fuerza centrífuga para separar componentes de distintas fases y densidades, la fuerza que actúa sobre las gotas de líquido es cinco veces mayor que la gravedad en equipos grandes, a bajas velocidades y hasta 2000 veces en equipos pequeños a alta presión. El separador ciclónico es reconocido y aceptado en variedad de aplicaciones, desde condensado de vapor hasta polvos de hornos (Cao y Bian, 2019; Shuyan Wang et al 2019; Wasilewski y Brar, 2019). En este equipo, el gas portador y las gotas en suspensión entran tangencialmente en una sección cilíndrica o cónica del separador, tal como se observa en la Figura 12. Posteriormente, la mezcla forma un espiral hacia abajo, forzando la materia en suspensión más pesada contra las paredes. Las gotas de condensado humedecen la pared, formando una película descendente, la cual se retira por la parte inferior (Bahadori, 2014).

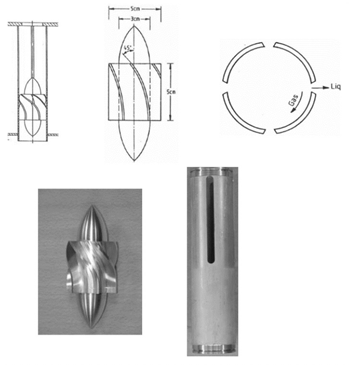

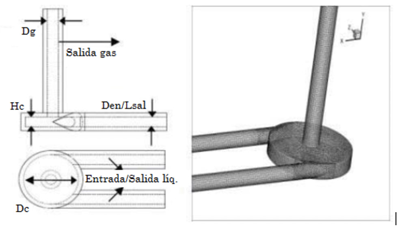

Movafaghian et al (2000), estudiaron experimentalmente el comportamiento hidrodinámico de los separadores GLCC (Gas-Liquid Cylindrical Cyclone) utilizando mezclas aire-agua para 3 geometrías, 4 viscosidades de líquido, 3 presiones de operación (101,3 - 273,6 - 487,2 kPa) y el uso de un surfactante. A pesar que los estudios no superan los 5 MPa, se comprobóque a medida que aumenta la presión de operación dentro del sistema, la densidad del gas aumenta, incrementando el arrastre de líquido por la corriente gaseosa. Shoubo Wang et al, 2003 realizaron estudios experimentales junto con la implementación del modelo mecanístico desarrollado por Gomez et al, 2000, el cual es dependiente del patrón de flujo (anular y de niebla), donde el arrastre de líquido se calcula por la correlación de Wallis (1969) para el análisis de la separación por GLCC de gases húmedos a bajas presiones; con base en los resultados encontrados para mezclas aire-agua, se halló una forma interesante de abordar el problema de separación de mezclas de gas natural ricas en hidrocarburos líquidos; recomendando realizar algunas modificaciones al equipo original: adicionar un AFE (Annular Film Extractor) y una tubería de regreso de líquido para drenar el efluente de la AFE con el fin de aumentar la eficiencia de separación. Elsayed y Lacor (2012) con la ayuda de redes neuronales de tipo RBF (Radial Basis Function) realizaron el modelado y optimización pareto de ciclones cónicos, obteniendo resultados satisfactorios si se quisiera optar por una alternativa al ya recomendado GLCC para gas natural. En el caso de las separación gas-condensado-agua, Yu et al. (2013), patentaron un modelo de separador equipado con una cámara cilíndrica encajada en un ciclón de doble cono, con una entrada tangencial rectangular y una salida coaxial. Zhang et al. (2014), realizaron una actualización a la patente de Yu et al. (2013), en donde se separan las dos fases líquidas (condensado y agua) y salen por boquillas diferentes del ciclón (Figura 13).

Fuente: Zhang et al. (2014)

Figura 13 Características geométricas del ciclón diseñado por Zhang et al. (2014).

Dificultades operativas

Los factores más comunes que pueden reducir el desempeño de un separador gas-líquido son: falla en el control de nivel del líquido, diseño deficiente, daño en los accesorios internos, fluidos espumosos, formación de vórtices en las corrientes de salida de líquido, obstrucción de líquido a la salida y exceso en la capacidad diseñada del equipo (Arnold y Stewart, 2008). Existen diferentes estrategias para ayudar a solucionar dichos inconvenientes (Blezard, R. G. et al, 2000): incrementar el tamaño de gota de la fase dispersa (promoviendo la coalescencia); inducir aceleración sobre las gotas (usando fuerza centrífuga); aumentar la diferencia de densidades entre los fluidos (adicionando diluyentes) o disminuir la viscosidad de la fase líquida (calentando). Por otro lado, la presión de operación es una variable importante en el proceso de separación de fases debido que al aumentarla, la diferencia de densidades entre las fases líquida y gaseosa disminuye así como la tensión superficial, esto hace que las gotas de líquido que se forman sean más pequeñas y por ende la cantidad de líquido arrastrado en la corriente gaseosa aumenta (Luijten, 1998).

Formación de gota y coalescencia

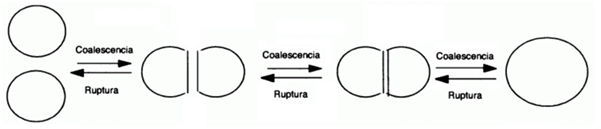

En sistemas de separación gravitacional gas-líquido, a medida que se eleva la presión de operación dentro del separador, las gotas que se forman son mucho más pequeñas y por lo tanto, la tendencia a ser arrastradas por la corriente gaseosa es mayor, si se compara con procesos a baja presión (Laleh, Svrcek, y Monnery 2012. Una manera efectiva de contrarrestar el efecto de arrastre es promoviendo una mejora en la coalescencia, la cual se define como la propiedad que tienen dos o más gotas de unirse (generalmente por efecto de choque) para formar una gota de mayor tamaño (Figura 14).

Fuente: Elaboración de los autores

Figura 14 Diagrama esquemático del proceso de coalescencia y ruptura.

Para entender el efecto que tiene la coalescencia sobre el proceso de separación de fases del gas natural, es importante conocer los mecanismos de nacimiento y formación de cada gota. Para que una gota se genere a ciertas condiciones termodinámicas, debe pasar por tres etapas fundamentales:

Supersaturación: Se define como un estado de no-equilibrio o estado metaestable en una mezcla gas-líquido, es decir, el gas tendría en ese instante más moléculas por unidad de volumen que las que debería tener en el equilibrio a esas condiciones de presión y temperatura. Este estado metaestable genera, por lo tanto, una formación espontánea (debido a fluctuaciones térmicas) de "embriones" de fase líquida (Vitaly Kalikmanov et al, 2007).

Nucleación: Estos embriones, resultado de la aglomeración de moléculas, forman clusters de diferentes formas, y tamaños del orden de nanómetros (V. I. Kalikmanov, 2013).

Crecimiento de gota: Una vez formado el núcleo, el número de moléculas aumenta y la gota crece hasta alcanzar el equilibrio, pasando de un tamaño del orden de nanómetros al orden de micrómetros (Pathak, 2013). El número de Knudsen (Kn), definido como la relación entre la trayectoria libre de una molécula de vapor (radio de movimiento) y el diámetro de la gota, determina los diferentes regímenes sobre los cuales se presentará el crecimiento. Si Kn < 1 hay poca libertad de movimiento de las moléculas (alta presión) y el crecimiento es controlado por la difusión; mientras que si Kn > 1 hay más espacio disponible para el movimiento de las moléculas y el crecimiento es controlado por la cinética (Lebon, Jou, y Casas-Vázquez, 2008).

Para la transición de moléculas de fase gaseosa a fase líquida existen en la literatura cuatro teorías fundamentales desarrolladas: La primera, "Teoría de Nucleación Clásica -TNC", desarrollada inicialmente por Lord Kelvin y Gibbs (1914) hace un siglo, supone que los núcleos formados son completamente esféricos y que las propiedades asociadas son macroscópicas. Funciona bien para sustancias puras y bajo número de moléculas (Merikanto, 2007). Se destacan los trabajos de Katz and Wiedersich (1977), Girshick and Chiu (1990) y Wilemski (1995). La segunda es la "Teoría Se-mi-Fenomenológica - TSF" y sustenta que la principal desventaja de la TNC es considerar las propiedades macroscópicas y utilizan la termodinámica estadística para el cálculo de propiedades (Ford, Laaksonen, y Kulmala, 1993; VI Kalikmanov, Wölk, y Kraska, 2008). Kalikmanov et al. (2007), utilizaron esta teoría en la separación de gas natural con resultados poco satisfactorios. La tercera es la "Teoría de Densidad Funcional - TDF", la cual considera la gota como un fluido no homogéneo con perfil de densidad que varía desde el centro de la gota hasta un punto lejano en la fase gaseosa (Napari 2000; Oxtoby y Kashchiev, 1994). La más reciente se basa en "Simulación Molecular - SM", donde las interacciones entre átomos o moléculas se analizan mediante modelos potenciales que determinan las interacciones utilizando métodos como el de Montecarlo o dinámica molecular (Chen et al 2002; Frenkel y Smit 2002).

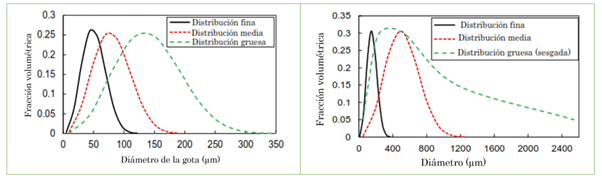

El producto final del proceso de nucleación es un tamaño inicial de gota, que sería la información de entrada para calcular el perfil de crecimiento de gota en función de Kn. Se recomienda utilizar el modelo de Young (Young 1991) cuando Kn < 1 y el modelo de Gyarmathy (1982) cuando Kn > 1. Teniendo un tamaño de gota en equilibrio, es posible simular numéricamente la coalescencia por medio de balances de población, PB (Population Balance) donde el sistema se divide en "poblaciones" de gotas dentro de un entorno continuo. Una población se describe como la densidad de una variable extensiva (número, masa o volumen de gotas). Kharoua, Khezzar, y Saadawi (2013), realizaron la simulación utilizando CFD del proceso de separación de las fases de gas natural utilizando el modelo de balance poblacional para el análisis del comportamiento de las gotas de líquido dentro de un separador ya existente en Abu Dhabi, argumentando que el modelo multifase Euleriano que utiliza el software comercial ANSYS-FLUENT asume las fases secundarias (aceite-agua) como mono-dispersas y por lo tanto excluye del análisis los fenómenos de coalescencia y ruptura; también argumentan que a falta de información de campo acerca de la distribución de tamaño de gota a la entrada del separador, utilizaron 3 distribuciones de tamaño de gota para cada fase discreta (aceite-agua), denominadas distribución fina, media y gruesa (Figura 15).

Fuente: Kharoua, Khezzar y Saadawi (2013)

Figura 15 Distribución de tamaño de gota para aceite (izq.) y para agua (der:), con base en la función de Rosin-Rammler

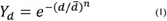

Para el cálculo de las 6 distribuciones utilizaron la función de Rosin (1933):

Donde Y

d es la fracción másica o volumétrica de las gotas cuyo diámetro es mayor a d, n es un parámetro de propagación y se calcula en función del diámetro medio de Sauter (d32). La distribución que utilizan es conservadora, teniendo en cuenta que Hansen and Rortveit (2006) y Laleh et ai (2012), utilizan diámetros mínimos de gota de aceite de 75 y 100 μm respectivamente.

se calcula en función del diámetro medio de Sauter (d32). La distribución que utilizan es conservadora, teniendo en cuenta que Hansen and Rortveit (2006) y Laleh et ai (2012), utilizan diámetros mínimos de gota de aceite de 75 y 100 μm respectivamente.

Simulación numérica

Existen diferentes procedimientos para dar solución a los modelos matemáticos presentes en problemas de ingeniería: la solución analítica y la solución numérica, ambos procedimientos tienen como objetivo resolver el sistema de ecuaciones que define el fenómeno físico del sistema. Las soluciones analíticas arrojan resultados exactos, sin embargo, tienen la desventaja de que su aplicación se limita a geometrías sencillas y condiciones de frontera simples. La simulación numérica, prácticamente no presenta restricciones, siendo capaz de resolver problemas con geometrías y condiciones de frontera complejas, generando resultados que se aproximan muy bien a la realidad con relativa rapidez (Maliska, 2017).

Dinámica de Fluidos Computacional (CFD)

CFD es una técnica de la dinámica de fluidos, en la cual se utilizan métodos numéricos, principios de conservación y ecuaciones de transporte, junto con modelos especializados de cierre y adecuadas condiciones de frontera para dar solución a los problemas que involucren flujo de fluidos. Actualmente se encuentran disponibles softwares comerciales y de código abierto; estos últimos tienen la facilidad de ser utilizados sin ningún costo. Sin embargo, no todos cuentan con la robustez y el respaldo que ofrece el software (Jeong y Seong, 2014; MacKenzie et al, 2015) comercial. Adicionalmente, el continuo lanzamiento de computadoras de alto rendimiento, permite generar avances en la investigación con CFD diferentes campos, tal como flujo multifásico (Gonzalez, 2008; González, Jiménez y Salazar, 2012; Silva, Prieto y Mercado, 2018). El uso de herramientas de CFD durante el desarrollo de investigación científica es especialmente útil cuando por razones de seguridad o costos, no es posible reproducir las condiciones de un proceso en particular, por ejemplo, velocidades supersónicas, altas presiones, profundidad oceánica, entre otras.

Las primeras investigaciones relacionadas con la solución de problemas de separación gas-líquido utilizando CFD fueron desarrolladas por Hansen et al (1991), los cuales introdujeron el código FLOSS (Flow Simulator for Separators) que simula el comportamiento alternado de mezclas agua-aire-nafta dentro de separadores multifase utilizando dos modelos: el modelo "Two-Fluid" para la separación gas-líquido en la zona de entrada al separador y el modelo "Drift-Flux" para la separación de gotas de agua o aceite dispersas en las fases líquidas; todas las simulaciones realizadas fueron bifásicas. Para validar los modelos, realizaron experimentos con un separador cúbico transparente (0.46x0.46x1.83 m) provisto de un desviador de flujo esférico a la entrada y un plato perforado para la distribución de flujo en la zona gravitacional; los experimentos mostraron que los fluidos en la zona de separación gravitacional seguían un patrón de flujo tipo pistón. Posteriormente, con el código FLOSS se realizó realizaron la simulación de un separador trifásico de escala industrial, las simulaciones dieron como resultado la instalación de un separador de 3.3 m de diámetro y 16.3 m de altura en la plataforma costa afuera Gullfaks-A de Noruega (Hansen et al, 1993; Morrow, 1991; Pourahmadi Laleh, Svrcek y Monnery, 2012); este equipo estaba equipado con un desviador de entrada esférico, deflectores y eliminadores de niebla para mejorar la separación de gotas pequeñas. Durante los primeros cuatro años de operación, este separador presentó problemas relacionados con la formación de emulsiones y control del nivel de agua, por lo que fue pertinente proponer modificaciones al diseño original a fin de intentar resolverlos (Hansen, 2001; E. W. Hansen, Celius, y Hafskjold, 1995).

En Wilkinson et al. (1994), usaron dos separadores horizontales transparentes de escala piloto, uno bifásico y el otro trifásico, para realizar ensayos experimentales y simulaciones numéricas con el fin de estudiar el patrón de flujo durante la separación de la mezcla petróleo-agua. Utilizaron LDA (Laser Doppler Anemometry) y PDA (Phase Doppler Analysis) para medir la velocidad del fluido y la distribución de tamaño de partícula. Las simulaciones fueron realizadas usando el modelo DPM (Discrete Phase Model) de ANSYS-Fluent y la condición de simetría axial, por lo que solo simularon la mitad del dominio de solución; esto pudo haber generado discrepancias significativas en el número de gotas presentes en el sistema, con respecto a los datos experimentales, se atribuye las discrepancias a la falta de capacidad de computo de la época. Seis años después, con los mismos separadores desarrollaron nuevas simulaciones en el software PHOENICS y hardware sofisticado; encontrando que era posible maximizar la uniformidad del flujo si se mejora el área disponible del deflector, debido que las mejores condiciones de separación de la mezcla petróleo-agua se alcanzan cuando el flujo se acerca al tipo "flujo pistón" (Wilkinson et al, 2000).

Hallanger et al. (1996), desarrollaron la simulación con CFD de un separador horizontal trifásico utilizando el modelo de dos fluidos, las fases fueron gas libre, petróleo con trazas de agua y agua libre. Las gotas de agua dispersas en el petróleo se asumieron como partículas esféricas que obedecen la ley de arrastre para partículas sólidas. Para la fase aceitosa aplicaron el modelo de mezcla y fueron despreciadas las interacciones entre fases dispersas (coalescencia y ruptura). El equipo fue provisto de un deflector, dos platos perforados, un eliminador de niebla y un vertedero de gotas. el tiempo de residencia de las fases presentes dentro del separador debe ser suficiente (por lo menos 130 seg.) para que la segregación gravitacional haga efecto, es decir, que las gotas de agua desciendan al fondo del separador y las gotas de aceite presentes en el agua asciendan a la superficie.

Frankiewicz et al. (2001), analizaron los efectos de algunos aspectos de diseño sobre el proceso de separación. Las simulaciones fueron desarrolladas para un separador petróleo-agua con y sin distribuidores de flujo, mostrando la sensibilidad que tiene la instalación de accesorios sobre la separación bifásica. Posteriormente realizaron estudios con CFD acerca del patrón de flujo de separadores bi y trifásicos en plataformas fijas y flotantes de campos petroleros; analizaron la configuración de diferentes tipos de internos en estado estable y transitorio (Frankiewicz y Lee 2002). la introducción de platos perforados a los separadores ayuda a la estabilización del flujo, reduciendo el "chapoteo" de líquido en plataformas costa afuera; sin embargo, ninguna de las simulaciones realizadas tuvieron en cuenta los fenómenos de ruptura y coalescencia debido que utilizan el modelo VOF de FLUENT, considerado modelo homogéneo (Rezende 2013). Otros estudios muestran diferentes configuraciones de internos con el fin de reducir al máximo, problemas asociados al chapoteo de líquido (Lee et al, 2004; Lee, Khan, y Phelps 2009; Lu et al, 2007).

Swartzendruber et al. (2005), modelaron un separador bifásico vertical usando Fluent; el separador estaba equipado con un deflector y un demister, con el propósito de mitigar la distribución de flujo no uniforme en el demister, realizaron los siguientes cambios: el deflector fue movido de la entrada e instalado paralelo al demister y se instaló un codo de 90° con paletas giratorias entre la entrada y el deflector. Newton et al. (2007), presentan la descripción, ventajas y limitaciones de dos herramientas para el análisis de separación multifase: CFD y VDM (Visual Dynamic Modeling). En ambos casos, utilizaron la ecuación de Rosin (1933) para definir la distribución del tamaño y estimar el máximo tamaño de gota estable. Para desarrollar las simulaciones recomiendan el uso de un abordaje Euleriano para resolver el sistema de ecuaciones; siendo conscientes de la complejidad del presente abordaje y de las limitaciones computacionales, decidieron dividir el volumen del separador en secciones independientes, cada una de las cuales incluye una sola fase continua y una dispersa, las interfaces gas-líquido y líquido-líquido las asumen como paredes sin fricción que atrapan las gotas que entren en contacto con ellas, por lo tanto suponen que las gotas se eliminan del espacio computacional después de alcanzar estas interfaces. Este tipo de suposiciones podrían generar resultados poco confiables, debido que puede mezclarse la información al pasar por la interfase.

Erdal y Shirazi (2004), realizaron mediciones experimentales del patrón de flujo en separadores ciclónicos utilizando la técnica de Laser Doppler Velocimeter (LDV), posteriormente realizó simulaciones con CFD aplicando los modelos de turbulencia k-e y RSM (Reynolds Stress Model); para ambos modelos de turbulencia utilizaron inicialmente un esquema híbrido de discretización y posteriormente fueron aumentando la precisión con esquemas Upwind de segundo orden y QUICK (Quadratic Upstream Interpolation for Convective Kinematics). El autor concluye que al aplicar esquemas de discretización de orden alto al modelo RSM se generó inestabilidad en la convergencia y que el modelo k-e representó mejor las características del proceso. Posteriormente se mediría también el flujo de remolino y los núcleos que se forman dentro del ciclón (Hreiz et al, 2014; Hreiz, Gentric y Midoux, 2011), utilizando la combinación experimental-simulación, solo que esta vez con técnicas de PIV (Particle Image Velocimeter). Los resultados proponen el uso de múltiples entradas tangenciales para generar el movimiento de remolino en el ciclón, lo que suponen que favorece el régimen de inversión de flujo doble, y por lo tanto, mejora la eficiencia de separación; sin embargo, hace falta realizar más estudios. Han et al. (2013), propusieron una sencilla pero interesante modificación a la configuración convencional del ciclón (Figura 12), con el fin de analizar el efecto de la geometría y las condiciones de operación sobre la velocidad y eficiencia de separación. La Figura 16 corresponde a la nueva geometría propuesta, con la cual utilizaron el enfoque Euleriano y el modelo de turbulencia RSM para las simulaciones numéricas con CFD. El los autores modelo RSM predice adecuadamente el patrón de flujo tipo remolino, la velocidad axial, velocidad tangencial y caída de presión en simulaciones con ciclones. A partir de los estudios con CFD, se determina que el diámetro de entrada de la mezcla y el diámetro del separador son los parámetros que influyen en la calidad de la salida del gas y la caída de presión.

Fuente: Han et al (2013).

Figura 16 Geometría del separador ciclónico propuesto por Han et al. (2013).

Austrheim et al (2008) desarrollaron un análisis experimental del desempeño de la separación gas-líquido, operando a bajas y altas presiones, fueron utilizados tres separadores gravitacionales verticales de escala piloto operando a diferentes presiones:

Il. Un separador de 0.39 m de diámetro operando a temperatura ambiente y presiones bajas (entre 200 y 650 kPa). El sistema multifase estaba compuesto por la mezcla Exxsol D60 con viscosidad alrededor de 1.4 mPa.s; agua y aire.

Il. Un separador pequeño de 0.15 m de diámetro operando a temperatura ambiente y presiones altas (entre 2000 a 9200 kPa). El sistema involucró una mezcla bifásica compuesta de Exxsol D60 con viscosidad alrededor de 1.4 mPa.s y nitrógeno; y en algunos casos gas natural sintético que contenía metano, etano y pentano.

Il. Un separador grande de 0.84 m de diámetro operando a temperatura ambiente y presiones altas (entre 2800 a 11300 kPa); el sistema estaba formado por una mezcla bifásica proveniente de plantas de procesamiento de gas natural en Noruega.

Los resultados experimentales muestran un buen desempeño de los separadores en la región no inundada del demister. Además, fue determinada la distribución del tamaño de gota en un separador a alta presión, llegando a la conclusión que el máximo tamaño de gota se encuentra alrededor de 400 Lim y el mínimo entre 1-10 Lim. En el tercer separador se presentaron inconvenientes principalmente por arrastre de líquido y por el pequeñísimo tamaño de las gotas. Con base los trabajos experimentales de Austrheim et al. (2008) y Bymaster et al (2011), desarrollaron nuevos estudios junto con la empresa FMC Technologies acerca del desempeño de separadores gravitacionales y centrífugos de gas natural a presiones que van desde 1500 psig (10.3 MPa) hasta 2600 psig (18 MPa), encontrando principalmente perfiles de eficiencia de separación en función de la cantidad del líquido a la entrada para diferentes configuraciones y condiciones de operación. De acuerdo con los resultados experimentales, se observa que existe una preocupación por los riesgos asociados a la separación de fases a alta presión, tanto en equipos gravitacionales como centrífugos; entre los riesgos se destacan las pequeñas distribuciones de tamaño de gota, el aumento del porcentaje de arrastre y/o inestabilidad de la película de líquido y el hecho de que una disminución en la diferencia de densidades de las fases hace que la separación se dificulte.

Laleh (2012) realizaron la simulación en Fluent de tres separadores gravitacionales bifásicos de escala piloto y un separador trifásico de escala industrial (Gullfaks-A), utilizando la combinación de modelos VOF (Volume of Fluid) para el comportamiento y patrones de flujo en la fase continua, el modelo DPM (Discrete Phase Model) para analizar el movimiento de las gotas dentro de cada separador y la ecuación cúbica de estado de Peng-Robinson para calcular las propiedades de los fluidos, extraídas del software HYSYS. El sistema contiene gas natural saturado proveniente de la literatura a tres condiciones de presión: 70 kPa, 700 kPa y 2760 kPa. Para la distribución del tamaño de gota fue utilizada la ecuación desarrollada por Rosin (1933), donde afirma que los parámetros que más afectan el tamaño de la gota son la densidad del gas y la viscosidad del condensado; y que, contrario a las estrategias clásicas de diseño, los resultados con CFD muestran que se necesitan tiempos de residencia adicionales para que las gotas de la fase discreta atraviesen las interfaces.

Conclusión

La implementación de técnicas de indicadores bibliométricos facilitó la búsqueda de la información relevante sobre el tema estudiado, adicionalmente los mapas mentales y en especial la clasificación por factores de impacto y citación, suministró orientación certera en las diferentes metodologías utilizadas en la industria de Oil & Gas para el proceso de separación de fases del gas natural a alta presión en el presente trabajo. Tales metodologías son: separación gravitacional, separación centrífuga y separación supersónica; las dos últimas mostraron ser más compactas y de fácil mantenimiento en comparación con el separador gravitacional, sin embargo, no existen en la literatura suficientes estudios experimentales/numéricos que involucren mezclas de gas natural o procesos a alta presión. Se encontró también que la principal variable de diseño de los separadores gravitacionales es el parámetro de Souders-Brown, el cual, a pesar de ser empírico, si se realizan las correcciones y adecuaciones apropiadas es posible operar a alta presión sin sacrificar de manera considerable la eficiencia de separación. Debido que las mezclas de gas natural contienen una baja cantidad de líquido (menos del 4% vol), adquiere especial relevancia durante las simulaciones numéricas con CFD, el estudio de la fase discreta, es decir, la formación, distribución de tamaño, coalescencia y ruptura de las gotas presentes en la mezcla. Finalmente, la Dinámica de Fluidos Computacional se presenta como una alternativa para el análisis de procesos industriales, para los cuales la experimentación en campo puede ser costosa o riesgosa, como es el caso de sistemas submarinos o alta presión.