Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Entre Ciencia e Ingeniería

versão impressa ISSN 1909-8367

Entre Ciencia e Ingenieria vol.9 no.17 Pereira jan./jun. 2015

Simulación de un proceso de inyección de carbón pulverizado con mejoras técnicas, caso de estudio "Ladrillera La Sultana"1

Simulation of a process of pulverized coal injection with technical improvements, "Ladrillera La Sultana" case study

H. O. Dorado* y J. F. Flórez**

1 Producto derivado del proyecto de investigación "Control de un proceso de inyección de carbón fluidificado para un horno túnel". Presentado por el Grupo de Investigación I+D en Automática Industrial, de la Universidad del Cauca.

* H.O. Dorado Espinosa, Investigador en el Departamento de Electrónica e Instrumentación, de la Universidad del Cauca, Popayán (Colombia); email: hevertdorado@unicauca.edu.co.

** J. F Flórez Marulanda, Investigador en el Departamento de Electrónica e Instrumentación, de la Universidad del Cauca, Popayán (Colombia); email: jflorez@unicauca.edu.co.

Recibido Febrero 17 de 2015 - Aceptado Mayo 29 de 2015

Resumen

En este artículo se realiza la simulación de un proceso de inyección de carbón fluidificado con y sin mejoras técnicas utilizando un simulador de procesos industrial, caso de estudio planta 1 ladrillera La Sultana Villa Rica (Cauca). Se recolecta, clasifica y organiza la información del proceso de inyección y horno túnel de la planta; se realiza modelado del proceso de inyección (modelos físico, de proceso, control procedimental y diagrama P&ID) utilizando ISA S88 e ISA S5. Se diseñan ocho (8) módulos de equipo y un módulo horno para el simulador de procesos. Se realizan dos simulaciones, con y sin mejora técnica incorporada. Se obtuvieron curvas de temperatura del horno, la desviación estándar fue +- 5°C menor en las curvas con mejora técnica; el coeficiente de correlación con la temperatura ambiente fue en promedio 0,3 unidades menores para las curvas con mejora técnica, la implementación de la mejora técnica significaría para la planta un ahorro mensual de US $ 171,52.

Palabras Clave: ISA S88.1, modelado, sistema de inyección de carbón, combustible, fluidificado, simulación de procesos.

Abstract

This paper presents the simulation of a fluidized coal injection process, with and without technical improvements using simulator industrial processes, Ladrillera La Sultana case study, Villa Rica (Cauca). Information of the injection process and furnace tunnel of the plant is collected, classified and organized; the injection process is modeled (physical, process and procedural control and P&ID diagram) using ISA S88 and ISA S5. Eight (8) modules equipment and a furnace module are designed for the process simulator. Two simulations were performed with and without technical improvements incorporated. Temperature curves of furnace were obtained, the standard deviation was +- 5°C lower in the curves with technical improvements incorporated; the correlation coefficient with the ambient temperature was 0.3 units below with the technical improvement. The implementation of technical improvement means a monthly savings of US $ 171.52.

Key Words: ISA S88, modeling, coal injection system, fuel, fluidized, process simulation.

I. INTRODUCCIÓN

En las últimas décadas la industria no solo se enfoca en tener un sistema de producción que cumpla las demandas del mundo moderno, sino que busca diferentes maneras de ahorrar combustible [1-3], la cantidad de componentes de las plantas hace que presentar propuestas de mejora en algún campo sea cada vez más complejo, por ello se ha optado por utilizar recursos software para diseñar o rediseñar en la industria empleando simuladores especializados [4]. La industria cerámica no es la excepción, la creciente demanda e innovación en sus productos ha hecho que en sus procesos se utilice más tecnología en los sistemas de inyección de combustible.

A nivel internacional se han realizado simulaciones para diversas aplicaciones industriales, entre éstas se pueden relacionar: simulaciones para predecir el comportamiento de piezas en hornos [5][6], simulaciones para compactación de polvos industriales [7], simulaciones para predecir la ablación de metal por láser [8], simulaciones del proceso de pulido de materiales cerámicos [9], simulaciones para optimizar el proceso catalítico en procesos industriales [10]. Se ha utilizado simulación para diseñar plantas para tratamiento de aguas residuales [11][12], se analizó la importancia de la simulación de procesos industriales [13], se desarrollaron modelos térmicos de hornos túnel para simulación de hornos y secaderos [14] y simulaciones de procesos industriales continuos [15]. También se ha trabajado con computación dinámica de fluidos (CDF) para diseñar y construir hornos túnel [16]. Las investigaciones reportadas han contribuido de manera positiva en el campo de la simulación de procesos industriales y son una base para mejorar y diversificar las aplicaciones software relacionadas con la trasformación de materiales a gran escala, a pesar de la variedad de trabajos de simulación en procesos industriales, se encuentran escasos reportes de simulación de sistemas de inyección para hornos túnel, en especial los que utilizan carbón pulverizado como combustible [17-19].

En Colombia, al igual que en otros países suramericanos es reciente el reporte de simulación de procesos industriales, se ha trabajado con CFD para predecir el comportamiento de la temperatura en un horno túnel [20], se ha resaltado la importancia de la simulación en la toma de decisiones en la industria [21], sin embargo en el país es escaso el uso de simuladores industriales y no hay reportes sobre su aplicación en simulación de sistemas de inyección de carbón pulverizado en hornos túnel.

Realizar simulaciones de procesos industriales exige no solo modelado físico matemático relativamente complejo, uso de herramientas de simulación no industriales y medición de parámetros reales en el proceso, que en la mayoría de casos exigen instrumentación costosa. El presente proyecto tiene como objetivo desarrollar un procedimiento de simulación software para un proceso de inyección de carbón fluidificado (PICF), tomando como caso de estudio el sistema de inyección de combustible de la Planta 1 de la Ladrillera La Sultana. Esto es importante ya que los procedimientos convencionales usan un exigente modelado físico matemático, mediciones de parámetros en campo, validaciones y posteriormente un modelado en herramientas software no especializadas en procesos industriales que hacen engorroso y complejo el proceso de emulación del comportamiento de la planta real.

En este artículo se desarrolla el modelado ISA S88 del PICF y se definen los módulos de equipo para un simulador de procesos en la sección II, posteriormente se asignan parámetros de simulación a cada módulo, en la sección III se interconectan los módulos diseñados en el simulador, se crea un módulo "horno" y se hacen las simulaciones. Se comparan curvas de temperatura obtenidas en las simulaciones. En la sección IV se presentan las conclusiones del trabajo.

II. MATERIALES Y MÉTODOS

El procedimiento propuesto busca modelar y simular un PICF en una herramienta especializada en simulación de procesos industriales que utiliza unidades de proceso gobernadas por ecuaciones no lineales. La metodología empleada para el procedimiento propuesto sigue las recomendaciones de la literatura tradicional sobre simulaciones de procesos [22], además tiene pasos en común con metodologías utilizadas en simulación de procesos industriales [23-25]: Recolección de información del sistema a simular, modelado con estándares del sistema a simular, implementación del sistema modelado en software y simulación del sistema modelado en software.

En su concepción el procedimiento utilizado define el tipo de información y modelado para realizar la simulación del PICF, la información es recolectada y organizada según los modelos ISA S88 [26], con este estándar se hace: modelo físico, de proceso, de control procedimental, y con ISA S5 se hacen los respectivos diagramas de flujo de proceso (PFD) y diagrama de proceso e instrumentación (P&ID). Con los modelos y diagramas se establecen los módulos de equipo y se ubican las entradas, características y salidas de cada uno de ellos, se asignan valores medidos en campo y se realiza simulación de cada unidad, y finalmente una simulación integral interconectando todas las unidades.

Para formalizar la información recolectada se utilizó ISA S88 e ISA S5 y se usaron dispositivos como: una cámara digital genérica, termómetro inalámbrico Texas Instruments EZ430-RF2500T MSP430, planos de la empresa, decámetro, y una cámara infrarroja Milwaukee 2260-21 M12 160 x 120.

Para la simulación se utilizó el simulador de procesos industrial CADSIM Plus 2.5en un SO Windows 7con un PC con 4GB de RAM y procesador Core i5.

A. Recolección información del PICF

El proceso se realizó en la planta 1 de la ladrillera La Sultana, se visitaron las instalaciones y se documentó el PICF en dos partes. Primero se registró minuciosamente cada instrumento, equipo y proceso, desde el almacenamiento del carbón en roca hasta que es inyectado como combustible gaseoso en el horno túnel, esto se hizo con ayuda del personal que labora en planta, se utilizaron cámaras digitales 1) Registro de datos técnicos del PICF y planos.

En la segunda parte se tomaron diferentes valores de temperatura del horno túnel, los valores de la parte exterior del horno con una cámara térmica y los valores del interior se tomaron de los registros SCADA de la planta.

1) Registro de datos técnicos del PICF

La información asociada a los módulos de equipo del PICF se organiza en: entradas, salidas y características de cada uno, ver tabla I, esta información se utiliza para diseñar los módulos de equipo en CADSIM Plus.

2) Registro de temperatura de horno túnel

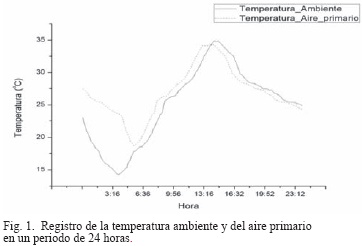

Se recolectó información de diferentes valores de temperatura dentro y fuera del horno, la temperaturaambiente y del aire que se mezcla con el carbón (aire Se recolectó información de diferentes valores de primario) se registró durante un periodo de 24 horas, ver temperatura dentro y fuera del horno, la temperatura Fig. 1.

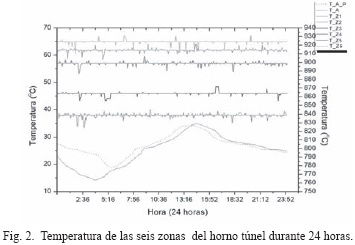

Las temperaturas de las seis zonas de quema del horno se toman de los registros SCADA de la planta, ver Fig. 2. Se observa la temperatura de las zonas 1 (T_Z1), 2 (T_Z2), 3 (T_Z3), 4(T_Z4), 5(T_Z5) y 6(T_Z6) durante un periodo de 24 horas junto con la temperatura ambiente (T_A) y de aire primario (T_A_P).

B. Modelado ISA del PICF

Para el proceso de modelado se realizó el modelado del proceso usando la norma ISA S88, obteniendo los modelos de proceso, físico y de control procedimental, además se hizo el diagrama P&ID usando ISA S5 [26].

1) Modelos ISA S88 del PICF

Haciendo uso de la norma ISA S88, se organiza la información recolectada en tres modelos: de proceso, físico y de control procedimental, (véanse las tablas II, III y IV). Estas consignan de manera detallada la información relacionada con el PICF. El modelo de proceso se organizó en dos (2) etapas, siete (7) operaciones y veintiocho (28) acciones. El modelo físico está organizado en dos (2) unidades, siete (7) módulos de equipo y ocho (8) módulos de control. El modelo de control procedimental se organizó en un (1) procedimiento, dos (2) procedimientos de unidad, siete (7) operaciones y veintinueve fases (29) [26].

2) Diagrama P&ID del PICF

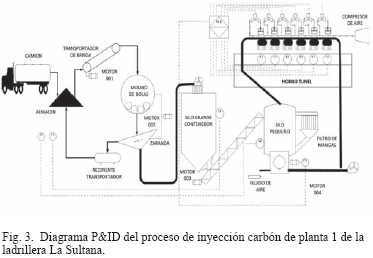

El diagrama P&ID del PICF tuvo como base la información de los modelos ISA S88 y la norma ISA S5, (véase la Fig. 3). En el diagrama están ocho (8) módulos de equipo y siete (7) módulos de control descritos en el modelo físico, el horno, un PLC que recibe señales eléctricas de los trasmisores de temperatura y este envía señales del mismo tipo a las electroválvulas que regulan el paso de combustible a los inyectores, un camión y un compresor de aire, las flechas indican el flujo de carbón en la planta.

C) Implementación del PICF en CADSIM Plus

Los módulos de equipo simulados en el CADSIM Plus se diseñaron teniendo en cuenta la información de la tabla I. Primero se definió el flujo másico para el carbón pulverizado que fluye de la zaranda hasta el silo presurizado, el valor fue 41.6 kg/h, luego se definió la cantidad de carbón y aire que se trasporta en el ducto y los inyectores, (véase la Fig. V), &mi (i= 1, 2,.., 6) es el flujo en cada inyector, &mt es flujo en el ducto antes de los inyectores y &m7 el flujo después de ellos.

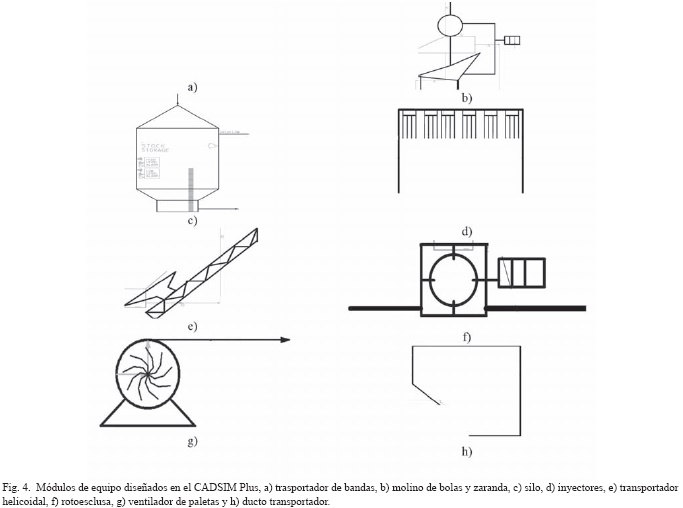

En CADSIM Plus se diseñaron ocho (8) módulos de equipo, (véase la Fig. 4), a cada módulo se le asignaron entradas, salidas y parámetros propios de cada uno, algunos fueron construidos uniendo módulos existentes y otros se tomaron de librerías del software.

III. RESULTADOS Y DISCUSIÓN

A. Simulación del PICF en CADSIM Plus

Para simular el PICF como sistema proveedor energético en el CADSIM PLUS se requirió crear un nuevo módulo llamado "horno". Este tiene las características físico-químicas básicas de un horno industrial, para ello se tuvieron en cuenta consideraciones termodinámicas y datos de temperatura registrados del horno túnel en la sección II.A.2.

1) Módulo horno

El horno está divido en seis (6) zonas, (véase la tabla VI), por cada zona se calculó: el calor producido por el combustible, el calor absorbido por la carga, la pérdida de calor en las paredes y el calor utilizado en otros procesos [27].

B. Simulación del PICF

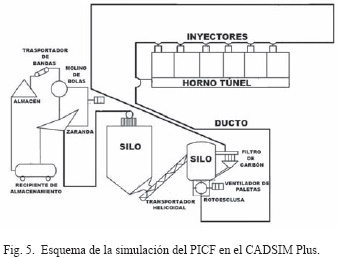

Los módulos de equipo y los elementos se integraron para simular el PICF como un proceso único, (véase la Fig. 5), con la herramienta del CADSIM Plus Adjust Time Step / Speed se simulo el PICFy el horno en un tiempo equivalente a 24 horas. Se obtuvieron las curvas de temperatura de las seis zonas de combustión, (véase la sección III.C).

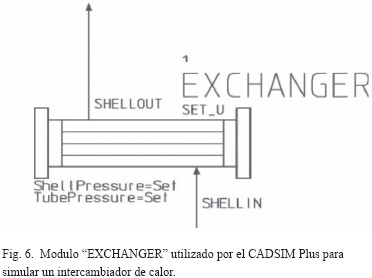

C. Simulación del PICF con mejoras técnicas

La mejora técnica del PICF consistió en usar un intercambiador de calor para aprovechar el calor desperdiciado del horno (gases de combustión y calor remanente en bóveda) para calentar el aire primario que se mezcla con el carbón pulverizado, el intercambiador es un tubo de aluminio de 253.58 pies de largo y 6 pulgadas de diámetro, con la utilización de los calores remanentes del horno y el intercambiador el carbón fluidificado alcanza una temperatura de 100 °C. Se diseñó un módulo intercambiador de calor en CADSIM Plus, (véase la Fig. 6), las características de este módulo se definen mediante consideraciones de transferencia de calor [27].

Se realizó la simulación del PICF simultáneamente en las seis (6) zonas de temperatura en un periodo equivalente a 24 horas, tanto para el PICF sin mejoras técnicas (Z1_SMT, Z2_ SMT, Z3_SMT, Z4_SMT, Z5_SMT, Z6_SMT) como para el PICF con mejores técnicas (Z1_CMT, Z2_SMT, Z3_SMTZ4_ SMT, Z5_SMT, Z6_SMT), las dos curvas de cada zona se compararon ante la variación de la temperatura ambiente (T_A), (véase la Fig. 7).

En la comparación de la variación de las curvas, se aprecia que en las obtenidas de la simulación del PICF con mejoras técnicas hay una menor oscilación alrededor del valor deseado. Al calentar el carbón fluidificado a 100 °C se están utilizando aproximadamente 20 MJ, teniendo en cuenta la energía aproximada que genera un kilo de carbón antracita, esto significa un ahorro de 0.6 kg/h de carbón para cada zona, es decir 3.6 kg/h de carbón en la planta. Este ahorro a largo plazo es significativo: mensualmente se ahorrarían 2678.4 kg de carbón; considerando una (1) tonelada de carbón a un costo de US $64 ($ 156.224 pesos colombianos, consultado enero de 2015), permitiría un ahorro de aproximadamente US $171,52 ($ 418.680 pesos Colombianos), sin contar los gastos de transporte; adicionalmente este ahorro estaría acompañado de un impacto ambiental positivo.

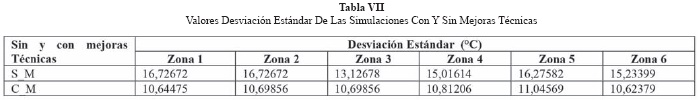

Se realiza un análisis estadístico de las curvas de temperatura de cada una de las zonas, para las simulaciones del PICF sin (S_M) y con mejoras técnicas (C_M), ver tabla VII.

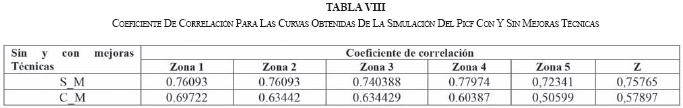

El valor de desviación estándar en todas las zonas es más grande para las curvas en la simulación del PICF sin mejoras técnicas (S_M). Para las curvas obtenidas de la simulación del PICF con mejora técnicas (C_M) hay un valor de la desviación estándar promedio de +-10°C y para la simulación sin mejoras mejoras técnicas (S_M) la desviación estándar promedio fue de +- 15°C, esto significa que los valores de temperatura obtenidos están más cerca del valor deseado. Se calculó el coeficiente de correlación a cada curva de temperatura para las dos simulaciones tomando como referencia la curva de temperatura ambiente, ver tabla VIII. La correspondencia más alta con la curva de temperatura ambiente la tuvieron las curvas de simulación del PICF sin técnicas, de lo que se infiere que ante las variaciones de temperatura ambiente la simulación del PICF con mejoras técnica tuvo menor correlación con la temperatura ambiente.

IV. CONCLUSIONES

Se modeló, diseñó y simuló el proceso de inyección de carbón fluidificado de la planta 1 de la ladrillera La Sultana.

En el modelamiento se usó ISA S88, en el diseño y simulación la herramienta CADSIM Plus. Se aplicó una metodología de cuatros pasos: recolección y organización de información, modelamiento ISA, diseño de módulos de equipo y simulación.

Se recolectó información de la planta 1, documentándose de manera detallada: proceso, equipos e instrumentación relacionados con la fluidificación e inyección del carbón, se organizó las características técnicas principales de los equipos del PICF, además se registró los seis (6) valores de temperatura de la zona de combustión del horno túnel, la temperatura ambiente y la del aire primario en un periodo de 24 horas.

Se realizó el modelado ISA S88 del PICF de la planta 1 de la ladrillera La Sultana. El modelo de proceso se organizó en dos (2) etapas, siete (7) operaciones y veintiocho (28) acciones. El modelo físico que se desarrolló está organizado en dos (2) unidades, siete (7) módulos de equipo y ocho (8) módulos de control. El modelo de control procedimental desarrollado se organizó en un (1) procedimiento, dos (2) procedimientos de unidad, siete (7) operaciones y veintinueve fases (29). Junto a los modelos ISA S88 se realizó el diagrama P&ID del PIFC.

Se diseñaron e implementaron ocho (8) módulos de equipo en el CADSIM Plus de acuerdo a los modelos ISA S88, a estos módulos se les asignaron las características consignadas en la tabla I. Se diseñó un módulo "horno" con la información recolectada del horno túnel, que se incorporó en CADSIM Plus con los ocho (8) módulos del PICF, con ello se hizo la simulación del PICF en un tiempo equivalente a 24 horas obteniéndose curvas de temperatura en las seis (6) zonas de combustión.

Se diseñó un intercambiador de calor para que el carbón fluidificado elevara su temperatura de 30°C a 100°C, este intercambiador se diseñó en CADSIM Plus y se incorporó a la Simulación del PICF con el "horno", de esta simulación se obtuvieron las curvas de temperatura de las seis zonas de combustión, estas se compararon con las curvas de la simulación del PICF sin el intercambiador de calor.

Gráficamente se observó una menor oscilación alrededor del valor deseado en las curvas de la simulación del PICF con mejoras técnicas, se calculó que el ahorro de carbón incorporando la mejora técnica en el PICF sería de US $171,52 mensuales. Estadísticamente se encontró que las curvas de temperatura obtenidas de la simulación del PICF con mejoras técnicas tuvieron una desviación +- 5°C menos que las curvas sin mejoras técnicas. Se demostró una menor correlación de las temperaturas de la zona de combustión con el ambiente en la simulación con mejoras técnicas, el valor fue de 0.3 unidades menores que el obtenido sin mejoras técnicas.

Nota: Los resultados estadísticos arrojados por el que se mencionan en el resumen

AGRADECIMIENTOS

Al gerente Oliverio Cubillos, al ingeniero de procesos Carlos Guzmán y demás personal de la planta 1 de La Sultana, por su gran colaboración en la recolección de la información.

REFERENCIAS

[1] L. García, "Tecnología de fabricación de arrabio con la inyección de combustibles y otros materiales por toberas en el horno alto," Rev. Met., vol. 34, no. 1, pp. 51-59, 2000. [ Links ]

[2] R. M. Juan C., Edgar F., Lourdes S., Ivan T., Alfredo N., Enrique Q., Juan M., Yuri L., "Ahorro de energía en la industria cerámica." Colciencias, Bogotá-Colombia, pp. 6-10, 2006. [ Links ]

[3] and S. F. S. Yaroshevskii, L. G. A. Formóse, A. Isidro, "Mejoras tecnológicas en el proceso de inyección de carbón pulverizado en el horno alto," Rev. Met., vol. 32, no. 2, pp. 103-116, 2000. [ Links ]

[4] J. B. Pessoa-filho, "Thermal Radiation in Combustion Systems," J. Brazilian Soc. Mech. Sci. Eng., vol. 21, no. 3, pp. 537-547, 2000. [ Links ]

[5] E. Mart, M. Meis, D. Rivas, and F. Varas, "Bases de datos de simulación numérica para la predicción del calentamiento de piezas en hornos." in XXI Congreso de Ecuaciones Diferenciales y Aplicaciones, 2009, pp. 1-9, 2009. [ Links ]

[6] J. B. Takeuchi, "Diseño y construcción de un horno de cerámica." Universidad Carlos III de Madrid, pp. 1-40, 2009. [ Links ]

[7] J. C. J. Oliver, S. Oller, "A plasticity model for simulation of industrial powder compaction processes," Int. J. Solids Struct., vol. 3, no. 20-22, pp. 3161-3178, 2003. [ Links ]

[8] G. C. Giovanni T., L. Orazi, A. Fortunato, "Laser Ablation of Metals: A 3D Process Simulation for Industrial Applications," J. Manuf. Sci. Eng., vol. 130, no. 3, pp. 1-11, 2008. [ Links ]

[9] K. A. M. Hutchingsa, "Analysis and laboratory simulation of an industrial polishing process for porcelain ceramic tiles," J. Eur. Ceram. Soc., vol. 13, no. 3151, p. 3156, 25AD. [ Links ]

[10] J. B. Tanguy F., Marie-Françoise R., "No TitleSimulation of heterogeneously MgO-catalyzed transesterification for fine-chemical and biodiesel industrial production," Appl. Catal. B Environ., vol. 67, no. 1-2, pp. 136-148, 2006. [ Links ]

[11] H. S. Weifeng H., "Modeling, Simulation and Optimization of a Whole Industrial Catalytic Naphtha Reforming Process on Aspen Plus Platform1," Chinese J. Chem. Eng., vol. 14, no. 5, pp. 584-591, 2008. [ Links ]

[12] Q. Y. Zhenjiang Y., Yun C., Dachun F., "Process Development, Simulation, and Industrial Implementation of a New Coal-Gasification Wastewater Treatment Installation for Phenol and Ammonia Removal," Sch. Chem. Eng., vol. 46, no. 6, pp. 2874-2871, 2011. [ Links ]

[13] J. T. Walters J., Wei-Tsu W., Anand A., Guoji L., David L., "No TitleRecent development of process simulation for industrial applications," J. Mater. Process. Technol., vol. 98, no. 2, pp. 205-211, 2003. [ Links ]

[14] A. P. Dadam, "Numerical and Experimental Thermal Analysis of a Tunnel Kiln used in Ceramic Production," Rev. la Soc. Bras. Ciencias Mecánicas e Ing, vol. 4, pp. 297-304, 2009. [ Links ]

[15] A. M. R. Alves, Julio E., "Distributed continuous process simulation: An industrial case study," Comput. Chem. Eng., vol. 32, no. 6, pp. 1195-1205, 2008. [ Links ]

[16] R. Avecillas, "Proyecto de diseño de un horno túnel para planta procesadora de arcilla BELLAAZHUQUITA," Politécnica Salesiana, 2009. [ Links ]

[17] J. A. Shan-Wen D., Wei-Hsin C., "Pulverized coal burnout in blast furnace simulated by a drop tube furnace," Energy, vol. 35, no. 2, pp. 576-581, 2010. [ Links ]

[18] W.-H. C. Shan-Wen D., "Numerical prediction and practical improvement of pulverized coal combustion in blast furnace," Int. Commun. Heat Mass Transf., vol. 33, no. 3, pp. 327-334, 2007. [ Links ]

[19] Y. J.-I. Adilson J., Nogami Hi., "Numerical investigation of simultaneous injection of pulverized coal and natural gas with oxygen enrichment to the blast furnace," Iron Steel Inst. Japan, vol. 42, no. 11, pp. 1203-12011, 2003. [ Links ]

[20] Z. Guti, "Modelamiento y simulación de un horno túnel industrial," Departamento de Química, Universidad Nacional de Colombia- sede Medellín, 2010. [ Links ]

[21] Villanueva J., "La simulación de procesos, clave en la toma de decisiones," Rev. DYNA, vol. 83, pp. 221-227, 2008. [ Links ]

[22] J. Banks., "Methodology," in handbook of simulation, 1st ed., J. Banks, Ed. Atlanta, 2001, pp. 55-335. [ Links ]

[23] F. B. M. Rebolledo1, "Uso de inteligencia artificial para la optimización de un modelo de simulación aplicado a un proceso de remanufactura 47 de pino radiata.," Maderas. Cienc. y Tecnol., vol. 3, no. 2-1, pp. 52- 62, 2001. [ Links ]

[24] N. M. de L. Y. Rodríguez, "Metodología para la simulación hidrológica de eventos extremos máximos en ausencia de datos hidrométricos a escala horaria," Rev. Ciencias Técnicas Agropecu., vol. 19, no. 4, pp. 119-127, 2010. [ Links ]

[25] Isasmendi G., "Modelado y simulación de hormigón proyectado Para su uso en aplicaciones de entrenamiento en tiempo real," Universidad de Navarra, 2012. [ Links ]

[26] ISA, ISA. ANSI/ISA-S88.01-1995, 2006. [ Links ]

[27] M. M. J. Cerón, "Propuesta de un Sistema de Monitoreo del Proceso de Inyección de Carbón Pulverizado de la Ladrillera 'La Sultana - Bloques Ladrillos y Acabados Cerámicos S.A.,'" Universidad del Cauca, 2013. [ Links ]

[28] H. Dorado, "Simulación de un Proceso de Inyección de Carbón Pulverizado, Caso de Estudio Ladrillera la Sultana," Universidad del Cauca, 2015. [ Links ]

Orlando Dorado Espinosa nació en Bolívar-Cauca, Colombia, el 19 de Julio de 1983. Se graduó en 2011 en la Universidad del Cauca como Ingeniero Físico y recibió el título de Magister en Automática en la misma universidad en 2015. Ha trabajado en investigaciones sobre propiedades eléctricas de cerámicos obtenidos con arcillas del Cauca. También ha realizado investigación sobre automatización de procesos y sistemas de inyección de carbón pulverizado. Actualmente ejerce como docente de física en secundaria.

Juan Fernando Flórez Marulanda Magister en Electrónica y Telecomunicaciones, investigador del Departamento de Electrónica e Instrumentación. Áreas de desempeño: control de procesos, instrumentación industrial, control inteligente robótico y procesamiento de imagenes.