Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Entre Ciencia e Ingeniería

versão impressa ISSN 1909-8367

Entre Ciencia e Ingenieria vol.9 no.18 Pereira jul./dez. 2015

Simulación de un proceso de logística inversa: recolección y acopio de envases y empaques vacíos de plaguicidas1

Simulation of a reverse logistics process: collecting and stockpiling containers and empty pesticides packaging

J. D. Silva* y E. D. Contreras**

1 Producto derivado del proyecto de investigación "Simulación del proceso de logística inversa de envases y empaques vacíos de plaguicidas en la unidad de riego Pantano de Vargas de Boyacá-Colombia". Presentado por el Grupo de Investigación LOGyCA de la Universidad de Boyacá en convenio con COLCIENCIAS.

* J.D. Silva docente en el Programa de Ingeniería Industrial, de la Universidad de Boyacá, Tunja (Colombia); email: jdsilva@uniboyaca.edu.co.

** E.D. Contreras Director del Programa de Ingeniería Industrial, de la Universidad de Boyacá, Tunja (Colombia); email: econtreras@uniboyaca.edu.co

Recibido Febrero 12 de 2015 - Aceptado Septiembre 23 de 2015

Resumen

Este artículo presenta el estudio realizado al proceso de recolección y acopio de residuos de plaguicidas en la unidad de riego Pantano de Vargas- Boyacá Colombia. Este sistema puede incorporarse dentro de un proceso de logística inversa (LI), debido al problema de manejo y tratamiento inadecuado de estos residuos por parte de los agricultores. Para el análisis de la situación planteada, se realizó una simulación del proceso actual y a partir de este, se recrearon dos escenarios posibles de operación de los recursos humanos y físicos en dicho proceso. Mediante la evaluación de alternativas de mejora, se planteó una configuración factible, que proporcionó la mayor disminución del tiempo total del proceso de recolección y acopio de los residuos. Con el escenario propuesto se puede lograr una mejora del 46% en el tiempo total del proceso, al experimentar con un modelo que incluye un operario y un vehículo adicional a las condiciones actuales del proceso.

Palabras clave: simulación de eventos discretos, logística inversa, plaguicidas, retorno de envases.

Abstract

This article presents a study carried out over the recollection and accumulation of the pesticides residues process in the irrigation unit known as Pantano de Vargas - Boyacá Colombia. This system can be incorporated in a process of reverse logistics due to the problem of bad management and treatment of those residues by cultivators. For the analysis of this situation, a simulation of the current process was proposed, and based on it, two possible stages- scenes of operations of human and physical resources in that process were created. Through the evaluation of alternatives for the improvement, a possible configuration that provided a higher decrease of total time of the process of recollection of residues was established. With the proposed scenery, it is possible to reach an improvement of 46% in the total time of process, experimenting with a model that includes an operator and an additional vehicle to the current process conditions.

Key words: discrete events simulation, reverse logistics, pesticides, return of packaging.

I. INTRODUCCIÓN

En las últimas décadas se ha visto un crecimiento constante en el desarrollo de investigaciones relacionadas con Logística Inversa (LI), tal como lo afirma [1]. Por consiguiente autores como [2] -[7], han adelantado distintas investigaciones con el fin de dar una visión detallada sobre las aplicaciones y problemas asociados con LI y asimismo dar una base sobre el diseño de sus procesos en diferentes sectores económicos, describiendo una extensa lista de sistemas y estructuras de ella existentes en la literatura.

A lo largo de los años, varios autores han realizado sus investigaciones con el fin de lograr una definición de LI. La más utilizada es la propuesta por [8] en el Reverse Logistics Executive Council, definida como "El proceso de planificación, ejecución y control eficiente y rentable del flujo de materias primas, inventario en proceso, productos terminados e información relacionada desde el punto de consumo hasta el punto de origen con el fin de recuperar valor o realizar una correcta eliminación". En lo concerniente a LI, se han llevado a cabo investigaciones de carácter cualitativo [9]-[12] cuyo objetivo se centra en evaluar sistemas de LI implementados actualmente en las empresas. De igual forma se han llevado a cabo estudios con enfoque cuantitativo [13][15], con el fin de diseñar nuevas redes de LI.

Por otra parte, al momento de aplicar LI, las empresa buscan generar beneficios económicos, logísticos, financieros y ambientales [16]. De esta forma, una manera correcta de lograr estos beneficios es a través de la mejora ambiental de productos y procesos por medio de la aplicación de sistemas de LI, como por ejemplo la aplicación en los procesos de recolección y disposición de envases de plaguicidas, utilizando la simulación como una herramienta apropiada para diseñar procesos y resolver problemas de LI. Según [1], para modelar la complejidad de los problemas de LI y sus procesos, la simulación puede ser una herramienta muy útil.

Debido a lo anterior, varios autores han empezado a centrar sus esfuerzos en realizar estudios de LI donde la simulación se convierte en una herramienta clave para el apoyo a la toma de decisiones dentro de las organizaciones [17], [18]. Existe una gran oportunidad de aplicar metodologías de modelado para la gestión de los problemas en LI relacionados con la recolección y disposición de residuos de plaguicidas, con el fin de evitar el contacto directo de estos desechos con los seres vivos. Autores como [19]-[21], han adelantado investigaciones sobre el tema donde afirman que ha aumentado la preocupación por los riesgos que pueden generar tanto en los seres humanos, como en el medio ambiente, la eliminación inadecuada o el tratamiento indebido de estos residuos, convirtiéndose en un riesgo para la salud humana, debido a que los agricultores reutilizan estos envases para uso doméstico.

Del mismo modo autores como [22], [23], desarrollan investigaciones con el objetivo de evaluar e identificar los factores que llevan a los agricultores a realizar la devolución de envases y empaques de plaguicidas, al igual que la descripción de prácticas más comunes frente al manejo de estos residuos. Por otra parte [24], combinan LI con la recolección y disposición de envases de plaguicidas, desarrollando una investigación con el objetivo de diseñar un sistema de LI para la recolección de envases y empaques vacíos de plaguicidas en una unidad de riego del departamento de Boyacá - Colombia.

Dadas estas consideraciones, este artículo presenta los resultados de una investigación desarrollada en la unidad de riego Pantano de Vargas del departamento de Boyacá- Colombia, donde actualmente se presenta un problema de manejo y tratamiento inadecuado de los residuos de plaguicidas por parte de los agricultores. De igual forma el proceso que actualmente realiza la empresa encargada de la recolección, acopio y disposición final de estos residuos es totalmente empírico, ya que no utiliza ninguna herramienta tecnológica ni ingenieril para la planificación de sus jornadas de recolección, lo que ocasiona demoras en el proceso y dificultades en la medición de la eficacia de dichas jornadas.

Debido a lo anterior, se desarrolló un modelo de simulación del proceso de recolección de los envases y empaques vacíos de plaguicidas que se realiza actualmente en la zona bajo estudio, con el fin de diagnosticar el estado actual del proceso y a partir del modelo desarrollado generar escenarios donde se presenten propuestas de mejora en cuanto a aspectos técnicos, para de esta manera, encontrar un escenario que mejore el tiempo total de ejecución de las jornadas de recolección, sin la inclusión de variables de costos. La zona bajo estudio es la vereda Pantano de Vargas, ubicada a 12 km del Municipio de Paipa y a 42 km de la capital del departamento de Boyacá - Colombia, hace parte de la asociación de usuarios del distrito de riego y drenaje del alto Chicamocha y Firavitoba denominada Usochicamocha, que comprende municipios como Duitama, Paipa y Tibasosa.

En este sentido, el presente artículo se estructura de la siguiente manera: en la sección dos (2) se muestra la estructura metodológica, donde se explica cada una de las fases que se siguió para el desarrollo del modelo de simulación y su posterior experimentación. Luego, en la sección tres (3) se muestran de manera sintetizada los principales resultados de la investigación así como las propuestas de mejora de acuerdo con los escenarios generados del modelo principal. Finalmente, en la sección cuatro (4) se presentan las principales conclusiones, producto de la investigación desarrollada.

II. METODOLOGÍA

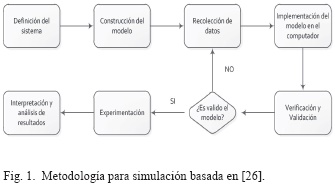

La investigación desarrollada es un estudio de caso según los lineamientos de [25], la cual maneja dos niveles de investigación: descriptivo y experimental. Para el desarrollo de la simulación del proceso de recolección y acopio de envases y empaques vacíos de plaguicidas, se siguió la metodología expuesta por [26], compuesta por las siguientes etapas, tal como se observa en la Fig. 1:

Con esta metodología se procedió al desarrollo del proyecto que consta de las siguientes etapas:

Etapa 1. Definición del sistema. En esta etapa se realizó un diagnóstico del proceso que se desarrolla actualmente en la unidad de riego Pantano de Vargas y a través de la observación directa en las jornadas de recolección adelantadas por la empresa encargada, se logró describir detalladamente por medio de un diagrama de flujo, el proceso actual de recolección de envases y empaques vacíos de plaguicidas.

En ese mismo sentido, se realizó la recolección de información en la zona bajo estudio con el fin de identificar el número de agricultores involucrados y las técnicas utilizadas en el acopio y entrega de desechos de plaguicidas a la empresa recolectora. Posteriormente, se realizó un mapeo de la zona, donde se llevó a cabo un muestreo intencional o de conveniencia siguiendo los lineamientos expuestos por [27], logrando la aplicación de 12 encuestas dirigidas a los agricultores de la zona con mayor experiencia e influencia en el tema de plaguicidas. Por último, se logró determinar a través de toma de coordenadas, las rutas utilizadas en las jornadas de recolección.

Etapa 2. Construcción del modelo. Luego de realizar el diagnóstico del proceso, se construyó un modelo preliminar para el proceso de LI bajo estudio en el software especializado Flexsim versión 5, teniendo en cuenta el diagrama de flujo obtenido en la etapa anterior.

Etapa 3. Recolección de datos. Siguiendo los lineamientos de [28], se realizó una medición del trabajo a través de un estudio de tiempos de las actividades que componen el proceso de recolección, realizando una toma de datos durante tres ciclos correspondientes a tres jornadas de trabajo, con un criterio de cronometraje continuo para la medición de dichos tiempos, donde se lograron obtener 93 datos de las actividades que son repetitivas en cada finca generadora.

Asimismo, se recolectaron datos sobre cantidades recogidas en cada finca, capacidad del vehículo y centro de acopio, recursos utilizados en el proceso y demás datos relevantes para el desarrollo del modelo.

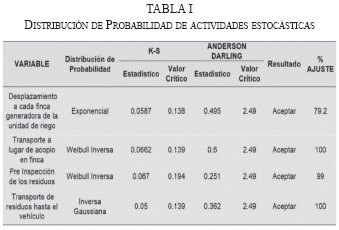

Etapa 4. Implementación del modelo en la computadora. En primera instancia, con ayuda de la herramienta Stat::Fit del software para simulación Promodel, se determinó la función de probabilidad que representa de forma correcta el comportamiento de cada una de las actividades que comprenden el proceso bajo estudio, donde seguidamente se realizó un proceso de verificación por medio de las pruebas de bondad de ajuste Kolmogorov- Smirnov y Anderson Darling. Posteriormente se realizó la configuración interna de cada uno de los objetos del modelo preliminar con el fin de representar los tiempos de las actividades del sistema real en el modelo.

Enseguida se modificaron los objetos del modelo base por objetos 3D, con el fin de que el modelo de simulación desarrollado sea similar al sistema real bajo estudio. Para finalizar esta etapa se realizó la estabilización del modelo, aplicando la técnica expuesta por [29].

Etapa 5. Verificación y validación. En esta etapa se verifica, con ayuda del encargado del proceso de la empresa recolectora, que el modelo de simulación realizado represente el proceso de recolección, donde se constata que se hayan incluido todas aquellas variables que inciden en el proceso de LI y que van de acuerdo con la delimitación de la investigación.

Una vez verificado el modelo, se procede a la validación del mismo. La variable de validación fue el tiempo total del proceso de LI, donde se realizó una prueba piloto de 10 corridas del modelo con el fin de determinar el número de réplicas necesarias para la validación cuyo valor es de 15 réplicas, posteriormente se realiza un análisis de medias a través de una prueba t Student para muestras independientes, corroborando si hay igualdad en las medias del sistema real y el modelo desarrollado en Flexsim.

Etapa 6. Experimentación. Sobre el modelo desarrollado se plantearon diferentes escenarios posibles cambiando la asignación de recursos físicos y humanos, donde posteriormente se llevó a cabo una validación de dichos escenarios, a través de la determinación del número necesario de réplicas, estableciendo un nivel de confianza del 95% y un nivel de significancia del 5% para cada uno de los escenarios. De esta manera, se eligieron las alternativas que generaron mejores resultados en cuanto a minimizar el tiempo total de ejecución del proceso de LI.

III. RESULTADOS Y DISCUSIÓN

A. Descripción del proceso actual de recolección

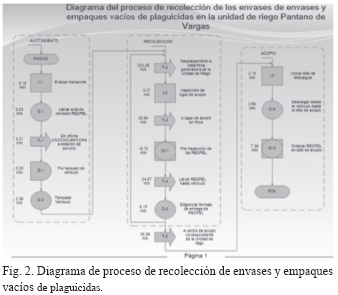

El proceso de recolección y acopio de envases y empaques vacíos de plaguicidas que se desarrolla actualmente en la unidad de riego Pantano de Vargas, es realizado totalmente de forma empírica, ya que no tiene en cuenta las actividades propias de LI como lo son devolución al proveedor, reciclaje, reutilización, entre otras. Además, no se utiliza ninguna herramienta tecnológica o de ingeniería que aporte tanto en la planificación como en la ejecución de las jornadas de recolección. Para el presente estudio se delimitó el proceso en 3 etapas: alistamiento, recolección y acopio, en lo que respecta a la etapa de disposición final de los residuos, esta no se tuvo en cuenta debido a que se realiza en un lugar diferente a la zona bajo estudio y por lo tanto no se incluyó en esta investigación. En la figura 2 se muestra el diagrama de flujo del proceso bajo estudio, donde se evidencian todas las actividades que comprenden las etapas anteriormente mencionadas. Asimismo, se observa el tiempo de ejecución de cada una de las actividades.

-Fase de alistamiento. En primera instancia, en esta fase, se ejecuta una evaluación al transporte, compuesta inicialmente de una revisión y verificación de las medidas mínimas de seguridad que debe tener el vehículo que va a recolectar los residuos de plaguicidas. Posteriormente se diligencia el formato de remisión de residuos peligrosos (RESPEL) y para comenzar con el recorrido a las fincas, finalmente se aprovisiona de combustible el vehículo.

-Fase de recolección. Inicialmente, por medio de una volqueta, se realiza el recorrido por cada una de las fincas de la unidad con el fin de que el generador haga entrega de los residuos de plaguicidas a la empresa encargada. En el trabajo de campo se evidenció que sólo 2 de cada 11 fincas entregan sus envases clasificados y con el tratamiento adecuado, situación que ocasiona dificultad en el proceso de clasificación y procesamiento de los envases y además se incumple con el artículo 7 de la Resolución 693 [30].

Posteriormente el operario recolector ubica el sitio donde se encuentran situados los residuos de plaguicidas, para efectuar una pre-inspección de los residuos y observar que sean exclusivamente residuos de plaguicidas, además de detallar el estado en que se encuentran estos residuos. En el momento de tener asegurados los desechos, se procede a trasladarlos hasta el vehículo, donde se verifica el tipo y cantidad de los residuos entregados, diligenciando un acta de entrega de RESPEL firmado por el agricultor que realiza la entrega.

-Fase de acopio. Al finalizar el recorrido por la totalidad de las fincas, el vehículo se desplaza al centro de acopio correspondiente. En primera instancia en el centro de acopio, se ubica el sitio adecuado donde se realiza el descargue de los residuos recolectados. Posteriormente, el operario recolector procede a ordenar los residuos en el centro de acopio para apilarlos de forma segura.

B. Modelo de simulación

Inicialmente se llevó a cabo una recolección de datos por medio de un estudio de tiempos, logrando recolectar 93 datos de aquellas actividades que son repetitivas en cada finca generadora como lo son: desplazamiento a cada finca, transporte a lugar de acopio en finca, pre-inspección de los residuos y transporte de los residuos hasta el vehículo, las cuales pueden considerarse de naturaleza estocástica o probabilística y son representadas a través de distribuciones de probabilidad.

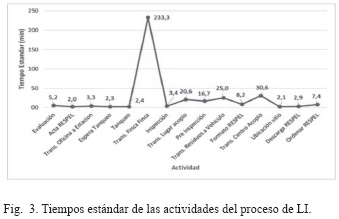

En la figura 3, se puede observar el resultado del estudio de tiempos donde se evidencia el tiempo estándar de cada una de las actividades que comprenden el proceso de LI. Se logró determinar el tiempo estándar del proceso de LI correspondiente a 365,2 min, además se identificó la actividad "desplazamiento a cada finca generadora de RESPEL", como cuello de botella del proceso, pero debido su naturaleza esta actividad siempre poseerá el mayor tiempo de ejecución. Debido a lo anterior, se deben intervenir las demás actividades, con el fin de reducir el tiempo de ejecución de cada una de ellas y así reducir el tiempo total del proceso.

Por otra parte, para los datos recolectados de las actividades que se realizan una única vez en cada jornada de recolección, se tomó la media como una estimación del comportamiento de las variables. Debido a la disponibilidad de datos y tiempo sólo se lograron obtener tres datos de dichas actividades, por ende dichas variables no podrán ser ajustados a una distribución de probabilidad para representar su comportamiento dentro del proceso.

De igual forma, se determinaron las distribuciones de probabilidad a las que se ajustan las actividades de naturaleza estocástica, a través de la herramienta Stat::Fit del software Promodel y se configuraron los objetos del modelo que representan dichas actividades. En la tabla 1 se observan las distribuciones de probabilidad a las que se ajustan estás actividades y asimismo los resultados de las pruebas de bondad de ajuste Kolmogorov- Smirnov y Anderson Darling.

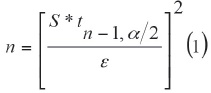

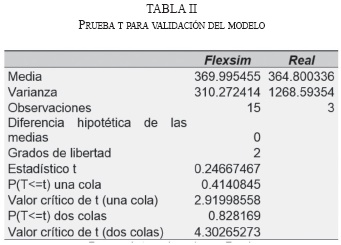

Posteriormente se llevó a cabo una etapa de validación del modelo, iniciando con el calculó de las réplicas "1)" necesarias para realizar una prueba t Student para dos muestras con varianzas iguales bajo la hipótesis nula que existe igualdad de medias en las dos muestras, con un nivel de significancia del 5% y nivel de confianza del 95%, tomando como variable de decisión el tiempo total del proceso de recolección.

Finalmente en la Fig. 4 se observa el modelo final acondicionado con objetos 3D relacionados con el proceso de LI, reemplazando los objetos utilizados de la librería de Flexsim por objetos 3D. Las figuras que reemplazaron la estructura de objetos fueron obtenidos de la librería Google SketchUp.

Donde:

— S: Desviación estándar de la muestra inicial (10 corridas)

— t (n-1,α/2) : es la distribución de probabilidad de t Student para un nivel de significancia α y n-1 grados de libertad.

— ε: Error relativo admisible

En la Tabla II, se observa la prueba t para validar el modelo, donde se concluye que no existe diferencia entre el modelo desarrollado en el software Flexsim y el sistema real, ya que el estadístico t (0.24) es menor al valor critico (4.30), además se afirma que el modelo de simulación desarrollado representa confiablemente al proceso actual de recolección y acopio de residuos de plaguicidas y sirve como base fundamental para posibles mejoras que se puedan realizar al proceso actual.

Al realizar el análisis de salida de datos del vehículo recolector de RESPEL que representa la actividad cuello de botella, se pudo evidenciar que el 73,7% del tiempo total del proceso, corresponde a los desplazamientos que realiza el vehículo de finca a finca cronometrando un tiempo de 271,46 min. Asimismo, se pudo observar que del tiempo total del proceso de recolección, el vehículo utiliza el 19,5% (71,82 min) para cargar los residuos que son generados en cada finca. Finalmente, solo el 6,8% del tiempo del proceso el vehículo no realiza ninguna actividad, es decir existe un tiempo ocioso o improductivo de 25,04 min.

De igual manera se realizó un análisis de salida de datos para el operario recolector, donde se evidenció que el 80,79% del tiempo total del proceso (297,58 min), el operario debe esperar a que se desarrollen ciertas actividades como transporte finca a finca y diligenciamiento de formato de entrega de RESPEL, para poder desarrollar las actividades que se le tienen asignadas. Por otra parte, para realizar la actividad correspondiente al transporte al lugar de acopio en finca, el operario emplea el 6,42% del tiempo total del proceso equivalente a 23,64 min y para desarrollar la actividad de transporte hasta el vehículo, el operario recolector utiliza 25,89 min, es decir el 7,03% del tiempo total del proceso.

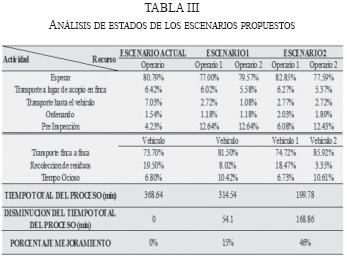

Con base en la información anterior, se generaron dos escenarios posibles para la mejora del proceso actual en términos de reducción del tiempo total del proceso. El primer escenario se caracteriza por adicionar un operario que apoye las actividades de pre inspección y recolección de los residuos generados en cada finca. El segundo escenario se caracteriza por adicionar un vehículo para la recolección que en conjunto con el segundo operario adicionado en el escenario 1, tomarán una ruta alterna para recorrer 6 de las 11 fincas generadoras de la unidad de riego. En la tabla III se observan los resultados del análisis de salida de datos de los diferentes escenarios.

La mejora más representativa se puede observar en la disminución del tiempo de proceso en cada escenario, siendo el número 2 el más favorable con 168.86 min, respecto al modelo del sistema actual, este escenario representa una mejora en el proceso del 46%. El modelo propuesto produce las mejores y más viables condiciones adaptables al sistema real que genera la mayor reducción del tiempo total del proceso de recolección y acopio de los residuos de plaguicidas.

IV. CONCLUSIONES

El proceso de recolección y acopio de envases y empaques vacíos de plaguicidas actual, no se puede considerar como LI, debido a que no aplica actividades propias de la misma y no se utiliza ninguna herramienta tecnológica o ingenieril para la planificación y ejecución de las jornadas de recolección. El proceso bajo estudio se compone de 3 etapas: alistamiento de los recursos para la jornada, recolección de los residuos generados en cada finca y acopio del total de los residuos recolectados en la jornada.

La principal causa del alto tiempo de ejecución de las jornadas de recolección se debe al desplazamiento a cada finca generadora de RESPEL, con un tiempo total de proceso de 233,3 min, esto se debe a la naturaleza de dicha actividad. Por otra parte el operario tiene un tiempo de espera de 297,58 min para poder realizar la pre-inspección y recolección de RESPEL en cada finca generadora, lo cual se debe a la actividad de desplazamiento hacia las fincas.

Mediante la experimentación con el modelo de simulación, se plantea el escenario 2 como mejora sustancial con el objetivo de reducir el tiempo total del proceso, este cuenta con 2 operarios recolectores y 2 vehículos, donde se asigna un operario y un vehículo para cada ruta, con el fin de dividir el número de fincas generadoras de la unidad bajo estudio y así lograr una reducción en el tiempo del 46% lo que corresponde a 168.86 min. Se recomienda realizar un estudio sobre los costos que generaría el montaje de este escenario para evaluar la viabilidad de realizar la implementación en el sistema actual y analizar el costo-beneficio que esta traería.

Para futuras investigaciones se recomienda adelantar estudios cuyo objetivo sea el diseño de una red de logística inversa para el proceso de recolección y acopio. Asimismo, investigaciones encaminadas a determinar la ruta óptima para realizar las jornadas de recolección.

REFERENCIAS

[1] D.S. Rogers, B. Melamed and R.S. Lembke. "Modeling and analysis of reverse logistics," Journal of Business Logistics, vol. 33, no. 2, pp. 107-117, 2012. [ Links ]

[2] C. R. Carter and L.M. Ellram. "Reverse logistics--a review of the literature and framework for future investigation," Journal of business logistics, vol. 19, pp. 85-102. 1998. [ Links ]

[3] V. Jayaraman, V.D.R. Guide Jr. and R. Srivastava. "A closedloop logistics model for use within a recoverable manufacturing environment," Journal of Operational Research Society, vol. 50, no. 5, pp. 497-509. 1999. [ Links ]

[4] D.S. Rogers, B. Melamed and R.S. Lembke. Going Backwards. Reverse Logistics Trends and Practice. Pittsburgh, PA: Council of Logistics Management. 1999. [ Links ]

[5] S. Dowlatshahi. "Developing a theory of reverse logistics," Interfaces, vol. 30, no. 3, pp. 143-155. 2000. [ Links ]

[6] J. R. Stock and J. P. Mulki. "Product returns processing: an examination of practices of manufacturers, wholesalers/distributors, and retailers," Journal of Business Logistics, vol. 30, no. 1, pp. 33-62. 2009. [ Links ]

[7] V. D. R. Guide Jr. and L. N. Van Wassenhove. "OR FORUM-the evolution of closed-loop supply chain research," Operations Research, vol. 57, no. 1, pp. 10-18. 2009. [ Links ]

[8] D. Rogers. Glossary. Disponible en: http://www.rlec.org/glossary.html. 2007. [ Links ]

[9] J. Demajorovic, M.K. Zuniga Huertas, J. Alves Boueres, A.G. da Silva and A. Sousa Sotano. "Logística reversa: como as empresas comunicam o descarte de baterias e celulares," Revista de Administração de Empresas, vol. 52, no 2, pp. 165-178. 2012. [ Links ]

[10] D. Adlmaier and M.A. Sellitto. "Embalagens retornáveis para transporte de bens manufaturados: um estudo de caso em logística reversa," Revista Produção, vol. 17, no 2, pp. 395-406. 2007. [ Links ]

[11] D.A. Lopes Silva, G.W. Santos Renó, G. Sevegnani, T.B. Sevegnani and O.M. Serra Truzzi. "Comparison of disposable and returnable packaging: a case study of reverse logistics in Brazil," Journal of Cleaner Production, vol. 47, pp. 377-387. 2013. [ Links ]

[12] J. Parada. Incorporación de la Logística Inversa en la Cadena de Suministros y su influencia en la estructura organizativa de las empresas. Editorial Universitat de Barcelona, 2010. [ Links ]

[13] A. Diabat, T. Abdallah, A. Al-Refaie, D. Svetinovic and K. Govindan. "Strategic closed-loop facility location problem with carbon market trading. Engineering Management," IEEE Transactions on, vol. 60, no. 2, pp. 398-408. 2013. [ Links ]

[14] Z.H. Che, T.A. Chiang, and Y.C. Kuo. "Multi-echelon reverse supply chain network design with specified returns using particle swarm optimization," International Journal of Innovative Computing, Information and Control, vol. 8, no. 10, pp. 6719-6731. 2012. [ Links ]

[15] M. Hosseinzadeh and E. Roghanian. "An Optimization Model for Reverse Logistics Network under Stochastic Environment Using Genetic Algorithm," International Journal of Business and Social Science, vol. 3, no. 12, pp. 1-17. 2012. [ Links ]

[16] M. Gallo, T. Murino, y E. Romano. "The Simulation of Hybrid Logic in Reverse Logistics Network," Selected Topics in System Science and Simulation Engineering, pp. 378-384. 2010. [ Links ]

[17] V. Ravi, and R. Shankar. "Analysis of interactions among the barriers of reverse logistics," Technological Forecasting and Social Change, vol. 72, no. 8, pp. 1011-1029. 2005. [ Links ]

[18] A. Jayant, P. Gupta and S.K. Garg. "Design and Simulation of Reverse Logistics Network: A Case Study," in Proceedings of the World Congress on Engineering. Julio 2011, vol. 1. [ Links ]

[19] S. Elfvendahl, M. Mihale, M.A. Kishimba and H. Kylin. "Pesticide pollution remains severe after cleanup of a stockpile of obsolete pesticides at Vikuge, Tanzania," AMBIO: A Journal of the Human Environment, vol. 33, no. 8, pp. 503-508. 2004. [ Links ]

[20] S. D. Sivanesan, K. Krishnamurthi, S. D. Wachasunder and T. Chakrabarti. "Genotoxicity of pesticide waste contaminated soil and its leachate," Biomedical and Environmental Sciences, vol. 17, no. 3, pp. 257-265. 2004. [ Links ]

[21] A. Buczyńska, and I. Szadkowska-Stańczyk. "Identification of health hazards to rural population living near pesticide dump sites in Poland," International Journal Occupational Medicine Environmental Health, vol. 18, no. 4, pp. 331-339. 2005. [ Links ]

[22] I. D. Haylamicheal and M.A. Dalvei. "Disposal of obsolete pesticides, the case of Ethiopia," Environment international, vol. 35, no 3, pp. 667-673. 2009. [ Links ]

[23] W.J. Ladeira, A.E. Maehler and L.F. Machado do Nascimento. "Logística reversa de defensivos agrícolas: fatores que influenciamnaconsciência ambiental de agricultores gaúchos e mineiros," Revista de Economia e Sociologia Rural, vol. 50, no 1, pp. 157-174. 2012. [ Links ]

[24] E.D. Contreras, A.M. Fraile and J.D. Silva. "Diseño de un sistema de logística inversa para la recolección de envases y empaques vacíos de Plaguicidas," Revista Ingeniería Industrial, vol. 12, no. 2, pp. 29-42. 2013. [ Links ]

[25] R. K. Yin. Case Study Research: Design and Methods. 3rd Edition. Sage Publications. 2003. [ Links ]

[26] Law A. M. y Kelton W. D. Simulation Modeling and Analysis. 3a Ed. Singapur. Mc Graw-Hill. 2000. [ Links ]

[27] T. Kinnear and J. Taylor. Investigación de mercados. 5ta Ed. Bogotá D.C. Colombia. McGraw-Hill. 1998. [ Links ]

[28] B.W. Niebel and A. Freivalds. Ingeniería industrial. Métodos, estándares y diseño del trabajo. Mexico. Mc Graw Hill interamericana. 2009. [ Links ]

[29] M. Azarang and E. Dunna. Simulación y análisis de modelos estocásticos. Mexico D.F. McGraw Hill Interamerica Editores S.A, 1996. 282 p. [ Links ]

[30] Resolución 693/2007. Colombia, Diario Oficial de la República, 24 de Abril de 2007, núm. 46.609. [ Links ]

Julián David Silva Rodríguez nació en Tunja, Boyacá, Colombia, el 21 de Mayo de 1992. Se graduó como Ingeniero Industrial en la Universidad de Boyacá en el año 2013. Actualmente está adelantando sus estudios de Maestría en Ingeniería con énfasis en Industrial en la Universidad Pedagógica y Tecnológica de Colombia.

Durante su estudio de pregrado, laboro como auxiliar de investigación en el programa de Ingeniería Industrial de la Universidad de Boyacá, asimismo profesionalmente ejerció como Joven Investigador en el mismo programa y en convenio con el Departamento Administrativo de Ciencia y Tecnología de Colombia (COLCIENCIAS). Ejerce actualmente como docente investigador del programa de Ingeniería Industrial de la Universidad de Boyacá.

El profesor Silva pertenece al Grupo de Investigación Logística, Operaciones, Gestión y Calidad - LOGyCA de la Universidad de Boyacá, y al Grupo de Investigación Observatorio de la Universidad Pedagógica y Tecnológica de Colombia - UPTC.

Eduin Dionisio Contreras Castañeda nació en Tunja, Boyacá, Colombia, el 26 de Agosto de 1982. Se graduó como Ingeniero Industrial en la Universidad de Boyacá en el año 2005. De igual forma se graduó como especialista en Gestión de Productividad y Calidad de la Universidad Autónoma de Colombia en el 2008 y como magister en Diseño y Gestión de Procesos de la Universidad de la Sabana en el 2012.

Se ha desempeñado como docente de tiempo completo durante más de siete años investigando en las áreas de Gestión de la Calidad y Logística. También se ha desempeñado como docente a nivel de posgrado en el área de Ingeniería de Procesos. Actualmente ejerce como director del programa de Ingeniería Industrial de la Universidad de Boyacá.

El profesor Contreras pertenece al Grupo de Investigación Logística, Operaciones, Gestión y Calidad - LOGyCA de la Universidad de Boyacá.