Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Entre Ciencia e Ingeniería

versão impressa ISSN 1909-8367

Entre Ciencia e Ingenieria vol.9 no.18 Pereira jul./dez. 2015

El diodo Schottky como atenuador del efecto Seebeck en una celda Peltier para un control PID de temperatura1

The Schottky diode as attenuator of the Seebeck effect on a Peltier cell for a PID temperature control

J.F. Leal*, M.M. León** y S.B. Sepúlveda***

1 Producto derivado del proyecto de investigación "Sistema de control y temperatura para una cámara de maduración de quesos". Presentado por el Grupo de Investigación y Desarrollo en Microelectrónica Aplicada (GIDMA), de la Universidad Francisco de Paula Santander, Cúcuta, Norte de Santander.

* J.F. Leal Ingeniero Electrónico, de la Universidad Francisco de Paula Santander, Cúcuta (Colombia); email: josuef.lealg@gmail.com.

** M.M. León Ingeniero Electrónico, de la Universidad Francisco de Paula Santander, Cúcuta (Colombia); email: monicamelissaleonc@gmail.com.

** S.B. Sepúlveda docente adscrito al Departamento de Electricidad y Electrónica de la Universidad Francisco de Paula Santander, Cúcuta (Colombia); email: sergio.sepulveda@ufps.edu.co.

Recibido Junio 15 de 2015- Aceptado Septiembre 23 de 2015

Resumen

Se desarrolló un sistema de control de temperatura y humedad relativa mediante el microcontrolador PIC16F877A, este microcontrolador, mediante la técnica de PWM de una señal de 25kHz, ejerce control sobre la celda Peltier TEC1-12706, y además efectúa un control ON/ OFF sobre un humidificador ultrasónico. Para el control de temperatura se diseñó un controlador PID discreto por medio de la herramienta ident y la herramienta controller PID de MATLAB. Se concluyó que la celda Peltier tiene un rendimiento termoeléctrico total del 33% y que aplicando la técnica de control PWM se producen el efecto Peltier y el efecto Seebeck; se determinó que el efecto Seebeck causa un deterioro sustancial en los enlaces moleculares de los termoelementos que conforman la celda Peltier. Sin embargo, se propone el diodo Schottky 15SQ045 como una solución eficaz y efectiva para anular los daños que produce el efecto Seebeck en la celda Peltier.

Palabras clave: celda Peltier, PWM, efecto Seebeck, control PID.

Abstract

A temperature and humidity control system using a PIC16F877A microcontroller was developed. The system uses a 25 kHz PWM signal to control a TEC1-12706 Peltier cell. On the other hand, we made an ON/OFF control on the ultrasonic humidifier in order to regulate the relative humidity. To control the temperature, a discrete PID controller by using ident and controller PID tools from Matlab software was designed. Besides, we analyzed the behavior of the Peltier cell when a PWM signal is applied to it; the conclusion was that the TEC112706 Peltier cell has a total thermoelectric performance of 33% and both, Seebeck and Peltier effects are present when PWM is used; it was determined that the Seebeck effect causes a significant degradation on the molecular bonds in the thermoelements of the Peltier cell; this undesirable effect reduces the lifetime of the cell to a few hours. However, we propose the 15SQ045 Schottky diode as an effective solution to mitigate the damages that the Seebeck effect may cause to the Peltier cell.

Key words: Peltier cell, PWM, Seebeck effect, PID control.

I. INTRODUCCIÓN

EL proceso para la elaboración del queso está conformado por una serie de etapas [1], entre las cuales se destaca la etapa de maduración; en ella se producen una serie de cambios físico-químicos que determinan las características del mismo [2], [3], estas características en gran medida son producto de las condiciones ambientales a las que se encuentra expuesto el queso [1]. Las condiciones ambientales inapropiadas para la maduración de quesos obligan a emplear una cámara de maduración donde se ejecute el control de la temperatura y humedad relativa [2], entre otras variables de menor impacto en la etapa de maduración [4], [5]. En busca de lo anterior, se pretende el uso de nuevas tecnologías, que ofrezca menos consumo de energía, menos costos de adquisición y mantenimiento de las que tradicionalmente se utilizan para refrigeración.

El dispositivo elegido para el proceso de enfriamiento de la cámara es la celda Peltier [5], ya que por su propiedad termoeléctrica, fiabilidad, durabilidad y sencillez se ha convertido en un dispositivo para aplicaciones en equipos comerciales [6]. Algunos estudios se han realizado para la caracterización y modelamiento de la celda Peltier [7]-[10] desde diversas teorías.

En [8] se realizó el control de una celda Peltier mediante la variación de su corriente DC para determinar su coeficiente de rendimiento (COP) durante el proceso de enfriamiento, este estudio concluyó que es conveniente que la celda Peltier opere en niveles bajos de potencia; sin embargo, esta situación es inconveniente con respecto a los requisitos operativos orientados [8].

Otra técnica de control utilizada para la celda Peltier es la modulación del ancho de pulso (PWM) de una señal de periodo constante; algunos autores emplean diversos materiales para determinar su comportamiento termodinámico y ofrecer una información útil para el diseño de controladores de temperatura [7]. Por otra parte, en [11] se realizó un sistema de control de temperatura conformado por un PC para desarrollar un controlador robusto no lineal y un microcontrolador para establecer una comunicación serial (RS232C) con el PC y generar una señal PWM que actúe sobre la celda Peltier; la respuesta de la temperatura para un set point con ΔT= 3°C, tiene las siguientes características: error=0.1°C, %sobrepeso = 0, 1eficaz= 1.5A, ttestabilizacion= 400s. En conclusión, es un sistema de control de temperatura que tiene alta precisión, veloz y muy estable [11]. El sistema de control de temperatura presentado en este trabajo se diseñó únicamente para el proceso de enfriamiento, el cual se fundamenta en un controlador PID discreto y en la modulación del ancho de pulso de una señal con frecuencia de 25kHz generada mediante el módulo CCP del microcontrolador PIC16F877. La respuesta transitoria del control de temperatura se caracteriza por presentar siempre sobrepaso, debido al diseño del controlador PID y a las condiciones de operación de la cámara de maduración; aunque es importante destacar que en estado estable la respuesta presenta un error = 0°C.

Lo que se pretende destacar en este trabajo es el comportamiento de la celda Peltier, cuando es controlada mediante la técnica PWM de una señal y sus repercusiones a corto plazo, con la finalidad de aportar a futuras aplicaciones en las que se desee la celda Peltier utilizar e indicar una solución práctica y eficaz cuando se presenten averías en ella.

II. MATERIALES Y MÉTODOS

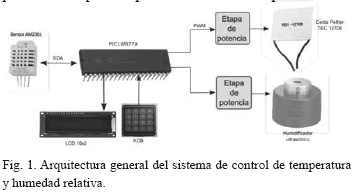

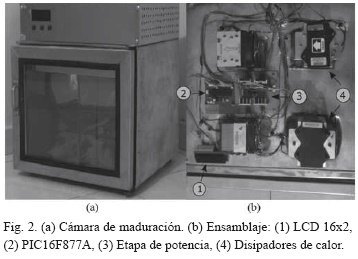

A. Arquitectura y funcionamiento del sistema

El sistema de control de temperatura y humedad relativa está compuesto fundamentalmente por los dispositivos que se observan en la Fig. 1, además de diversos elementos necesarios para el correcto funcionamiento de estos dispositivos; su ensamblaje se realizó en la parte superior de la cámara como se aprecia en la Fig. 2b; igualmente, en la Fig. 2a se expone la cámara diseñada y construida según los parámetros requeridos para la maduración de queso.

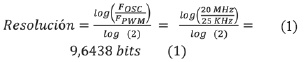

El PIC16F877 y el sensor AM2302 establecen una comunicación maestro-esclavo mediante un único bus de datos para los valores de humedad relativa y temperatura (en grados Celsius); culminada la correcta transmisión de datos, el PIC se encarga de calcular el error de la temperatura y el valor del controlador discreto PID, para posteriormente ser cargado al módulo CCP del PIC, que en este caso funciona en modo PWM, con una frecuencia de 25kHz. La resolución (en bits) de la señal PWM [12] se determina en la ecuación (1), por lo tanto el valor entero que es cargado al módulo CCP debe estar comprendido entre 0 y 800=29,6438 bit, lo que significa que se establecen 800 puntos de ajuste para la potencia de las celdas Peltier.

En la etapa de potencia de la celda Peltier se utilizó el MOSFET IRFZ44N, ya que conmuta a altas frecuencias y es controlado por tensión entre sus pines de compuerta y fuente. Además, se utilizó un circuito integrado de colector abierto 74LS05 para asegurar la correcta saturación y corte del MOSFET, lo que permite que sobre la celda Peltier se ejerza control de su tensión y consecuentemente de su potencia.

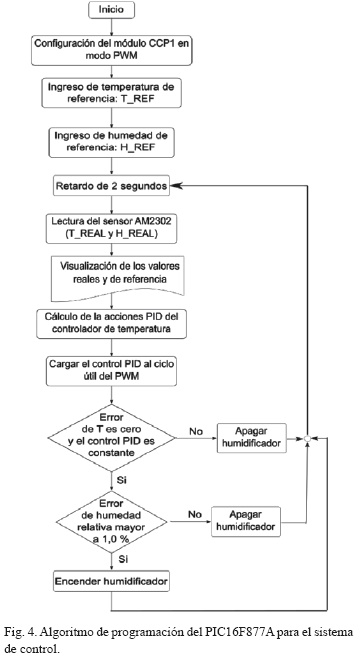

Cuando el valor calculado por el controlador PID es constante, el error es cero y la temperatura en la cámara alcanza el valor exacto de la temperatura de ajuste; a partir de allí se ejecuta simultáneamente el control ON/OFF de la humedad relativa y el control PID de la temperatura (ver Fig. 4).

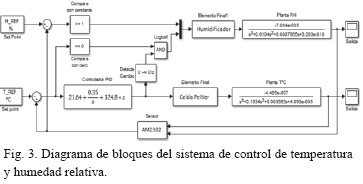

El diagrama de bloques del sistema de control de temperatura y HR se observa en la Fig. 3 y el algoritmo de programación del PIC 16F877 se representa en la Fig. 4. El software utilizado para la programación del PIC 16F877 es el compilador PIC C (Compiler) v4.130 (CCS) mediante el lenguaje de programación en C desarrollado exclusivamente para microcontroladores de Microchip Technology Inc.

B. Características de los dispositivos

1) Sensor AM2302

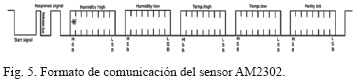

El sensor AM2302 utiliza un único bus simplificado (pin SDA) para la comunicación y sincronización con el microcontrolador, su formato de comunicación se representa en la Fig. 5.

Para acceder al sensor se debe seguir estrictamente el protocolo de comunicación maestro-esclavo como se observa en la Fig. 6. El PIC como maestro debe iniciar la comunicación sincronizando los tiempos Tbe (1ms) y Tgo (30 μS), después el sensor debe responder con Trel (80 μS) y Treh (80 μS) e inmediatamente envía los 40 bits de datos que se interpretan según la sincronización de Tlow (50 μS), TH0 (26 μS) y TH1 (70 μS), al terminar la transmisión el sensor libera el bus con T en (50 μS)

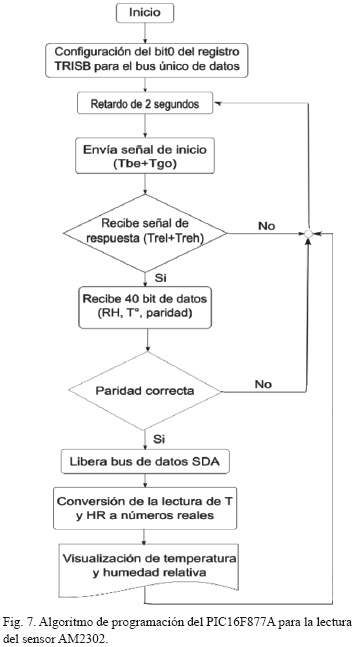

Para verificar la transmisión de datos (bits) se tiene un byte de paridad que es la suma de 4 bytes, 2 bytes de humedad y 2 bytes de temperatura. El fabricante del sensor aclara que los datos de temperatura y de humedad relativa enviados al microcontrolador son siempre sus últimos valores medidos y para que el microcontrolador obtenga una lectura continua y correcta del sensor, se debe tomar un intervalo de mínimo 2 segundos entre cada lectura. El algoritmo de programación del PIC 16F877 para la lectura del sensor AM2302 se observa en la Fig. 7.

2) Módulo Peltier

El módulo Peltier implementado consta de una celda Peltier TEC1-12706, con dos disipadores (uno en cada lado de la celda) y un conductor térmico entre la celda y el disipador del lado frío para separar físicamente los disipadores y evitar transferencia de calor (ver Fig. 8). De manera experimental se determinaron las características eléctricas nominales de la celda, las cuales son 3.5A y 12Vdc. El diferencial térmico y la vida útil de la celda Peltier indicado por el fabricante son respectivamente de 66 ºC y 200000 horas; sin embargo, el diferencial de temperatura que se obtuvo con el módulo Peltier implementado es de 47 ºC, tomando como referencia la temperatura del disipador del lado caliente.

La celda Peltier o célula termoeléctrica (TEC), son dispositivos compuestos por varios termopares (TC) térmicamente conectadas en paralelo y eléctricamente en serie [10]. Un termopar [7] está compuesto por un material semiconductor tipo N y un material tipo P llamados generalmente termoelementos, los cuales son unidos en uno de sus extremos con un material conductor; en un termopar pueden ocurrir tres efectos: Seebeck, Peltier y Thomson [9]. Cuando a la celda Peltier se le suministra corriente continua ocurre el efecto Peltier, por lo tanto la celda actúa como enfriador. Por el contrario, cuando a la celda Peltier se le suministra calor ocurre el efecto Seebeck, entonces la celda actúa como un generador eléctrico.

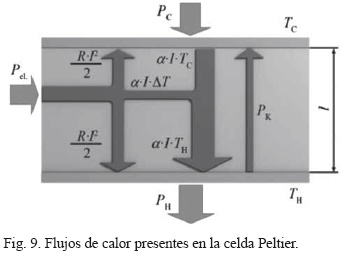

El balance de energía calorífica presente en la celda Peltier se observa en la Fig. 9 [8].

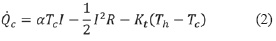

En general, el flujo total de calor eliminado en el lado frío y bombeado al lado caliente es [7]:

Donde α es el coeficiente de Seebeck (V/K), Kt y R son, respectivamente, la conductancia térmica y la resistencia eléctrica del módulo; Th y Tc son la temperatura en el lado caliente y la temperatura en el lado frío del módulo termoeléctrico.

La potencia total transferida se obtiene restando las ecuaciones (2) y (3):

Lo cual es equivalente a la energía eléctrica necesaria para accionar el dispositivo, P= VI [7]. La potencia suministrada se convierte entonces en dos fuentes de calor diferentes: el flujo de calor termoeléctrico (PTE), proporcional a la corriente eléctrica, y la generación de calor por efecto de Joule (PRTH), proporcional al cuadrado de la corriente.

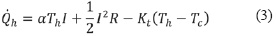

Para el proceso de enfriamiento debe ocurrir el efecto Peltier, el cual se fundamenta en el movimiento de electrones a través de los TC que conforman la celda Peltier (ver Fig. 10). [13] Cuando un electrón pasa de un nivel energético mayor (termoelemento tipo N) a un nivel energético inferior (termoelemento tipo P), libera energía (lado caliente). De igual manera, [5] si un electrón pasa de un nivel energético inferior (termoelemento tipo P) a un nivel energético mayor (termoelemento tipo N), absorbe energía (lado frío). Al invertir la dirección de la corriente, cambia el sentido de la transferencia de calor, es decir, el lado frío se convierte en el lado caliente y viceversa [13].

El sistema de enfriamiento de la cámara de maduración (volumen interno 56000cm3) está compuesto por 4 módulos Peltier; la respuesta del sistema alcanzó a disminuir la temperatura en 27℃, es decir, el diferencial máximo de temperatura de la cámara es de 27℃ respecto de la temperatura ambiente, en un tiempo aproximado de 1 hora y 40 minutos.

Los análisis y modelos planteados en [7]- [10] para la celda Peltier involucran complejos estudios, los cuales no se ejecutaron en la celda TEC1-12706 debido a la falta de información sobre ella y a los requerimientos que exigen estos estudios.

3) Controlador PID

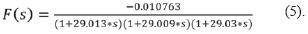

El modelamiento de la cámara se realizó mediante el software MATLAB R2013a (v.8.1.0.604) utilizando la herramienta ident. Esta herramienta estableció que la respuesta del sistema de enfriamiento se aproxima en un 99.57% a un sistema de 3 polos y además determinó su función de transferencia, la cual se expresa en la ecuación (5). (5).

Los 3 polos que se encuentran en la función de transferencia de la cámara de maduración son reales (negativos) e iguales, por lo tanto, se supone que el sistema de enfriamiento es críticamente amortiguado. El diseño del controlador PID se realizó mediante el bloque controller PID de Simulink (entorno de programación visual de Matlab), este bloque calcula las constantes de proporcionalidad, integración y derivación del controlador y algunos parámetros relevantes de su respuesta transitoria. Para obtener la respuesta de control que se observa en la Fig. 11 se utilizó el método heurístico, ubicando el margen de ganancia en 39,8 y el ángulo de fase del controlador en 60°, debido a la proyección de funcionamiento que tiene la cámara de maduración, aunque estos valores son ajustables para conseguir la respuesta deseada.

III. evaluacIón y resultados

A. La celda Peltier usando la técnica de PWM

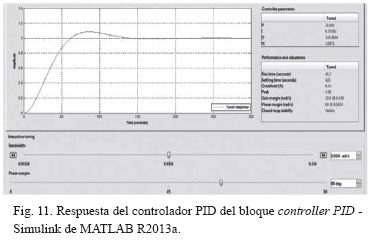

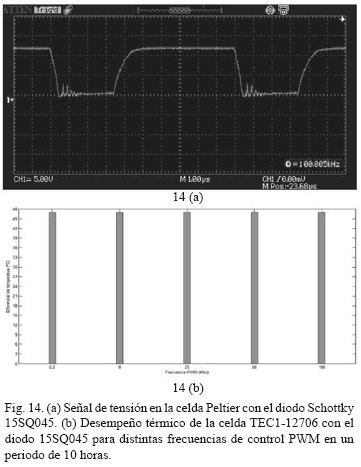

La Fig. 12a corresponde a la señal de tensión en la celda Peltier, esta señal de tensión presenta un rizado de 11 Vp-pcuando la señal PWM cambia ha estado bajo, el rizado indica que la celda Peltier se comporta como un generador eléctrico, es decir ocurre el efecto Seebeck.

En general, el efecto Seebeck se debe a dos contribuciones: la difusión de electrones convencional y la contribución de fonones-arrastre [14]. La contribución por difusión es causada por la variación espacial de la ocupación electrónica por la presencia de un gradiente térmico, mientras que la contribución de fonones-arrastre surge por la interacción entre vibraciones en las redes anisotrópicas y portadores de carga móviles; estas dos contribuciones tienen relación proporcional con el diferencial de temperatura obtenida en la celda Peltier [15].

Al originarse el efecto Seebeck la absorción de energía que se generaba en el lado frío se disipa rápidamente, [16] debido a que en el termoelemento tipo N ocurre el proceso de difusión de electrones ( [17] los electrones del extremo caliente contienen mayor energía y adquieren velocidad para dirigirse hacia el lado frío) y en el termoelemento tipo P la difusión de huecos también se dirige hacia el lado frío [5]; después de algún tiempo, se alcanza un estado de equilibrio, donde el campo eléctrico creado impide un aumento adicional de esta difusión de portadores [17], [15]. En conclusión, la difusión de electrones propiciado por el efecto Seebeck es contraria a la dirección de movimiento de los electrones establecida para el enfriamiento del sistema, este es el motivo por cual se observan picos negativos en la Fig. 12a.

El fenómeno anteriormente descrito, hará que se tenga un movimiento bidireccional no armónico de los portadoresfonones en los materiales termoelementos tipo N y tipo P de la celda Peltier, como consecuencia se tiene un control de temperatura con una perturbación constante en cada ciclo de la señal PWM y un deterioro de los enlaces moleculares debido a la interacción no armónica de electrones-fonones que afecta significativamente a las características de transporte de los termoelementos N y P [18]; por esta razón, la vida útil de la celda Peltier es afectada en un corto plazo. En la Fig. 12b se muestra la disminución del diferencial de temperatura que tiene la celda cuando se ejecutaron varios controles de temperatura con distintas frecuencias. El resultado obtenido en la Fig. 12b, se encuentra acorde con el estudio realizado en [19], donde se indicó que la influencia del campo de corriente alterna en el efecto termoeléctrico es relacionado directamente con el aumento de la frecuencia.

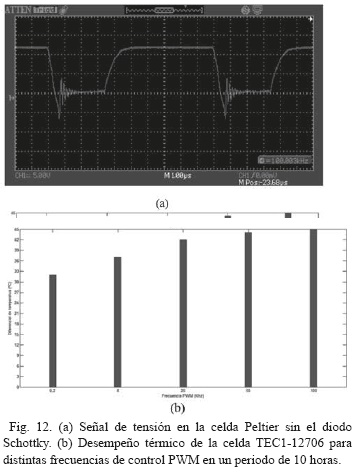

B. El diodo Schottky como atenuador del efecto Seebeck

El Diodo Schottky 15SQ045 está diseñado para funcionar en altas frecuencias y con baja tensión de polarización directa. Este dispositivo funciona como diodo de rueda libre y es conectado en antiparalelo a la celda Peltier, lo que permite que la corriente generada por el efecto Seebeck mantenga la misma dirección establecida cuando la señal PWM está en alto, evitando que se genere un movimiento bidireccional de electrones y fonones, y así, equilibrar la temperatura en la celda Peltier.

El termoelemento tipo N de la celda Peltier está fuertemente dopado de electrones, los cuales son rechazados por los electrones libres del material tipo N del diodo Schottky 15SQ045, como consecuencia los electrones libres del diodo se dirigen hacia su unión P-N (ver Fig. 13). Por otra parte, los huecos del material tipo P de la celda son rechazados por los huecos del material tipo P del diodo, como consecuencia los huecos del diodo se dirigen hacia la unión P-N. Es así como el diodo se polariza en directo, conduciendo electrones en la misma dirección, es decir beneficiándose del efecto Seebeck para que el efecto Peltier siga funcionando un corto tiempo, hasta que la corriente en el diodo se suprima.

La señal de tensión obtenida en la celda Peltier con el diodo Schottky 15SQ045 conectado en antiparalelo se observa en la Fig. 14a, claramente se determina que el diodo anula los picos negativos presentes en la Fig. 12a y conserva el diferencial térmico de la celda independientemente de la frecuencia PWM como se aprecia en la Fig. 14b.

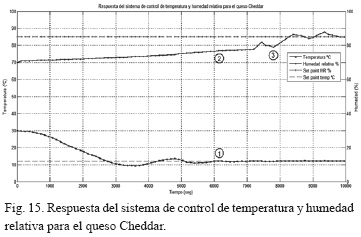

C. Respuesta del sistema de control

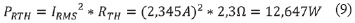

El queso Cheddar tiene su punto óptimo de maduración a una temperatura de 12℃, con una humedad relativa (HR) entre 87% y 95% [20]. Arbitrariamente se estableció el punto de ajuste de temperatura en 12.3℃y de HR en 85.0% durante 8 semanas. En la Fig. 15 se observa la respuesta del sistema de control de temperatura y humedad relativa cuando la temperatura ambiente es de 30℃. La respuesta del sistema de control de temperatura es una respuesta sub-amortiguada, con un sobrepaso del 15.38% y un tiempo de estabilización de 6200 segundos (1 hora y 43 minutos). Cuando el error de la temperatura es cero y el valor del controlador es estable (punto 1), se activa el humidificador (punto 2) para obtener la HR requerida. El control sobre el humidificador es ON/OFF que se condiciona del error de la temperatura, el valor del controlador PID y el error de la humedad relativa (ver Fig. 4).

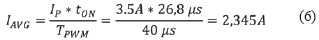

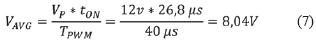

D. Rendimiento de la celda Peltier

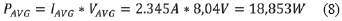

En el punto 3 de la Fig. 15 se estabiliza la temperatura con un error en estado estable de cero y la humedad relativa se ubica 3% por arriba de su punto de ajuste. En este punto, el valor del controlador PID discreto es de 523, lo que representa el 66.6% del ciclo útil de la señal PWM de 25kHz. Basado en la señal de tensión de la celda, se determina analíticamente la potencia total transferida (Ec. 8) utilizando las ecuaciones (6) y (7).

La potencia disipada en forma de calor por efecto Joule (PRTH) se determina en la ecuación (9), donde RTH =2.3Ω (resistencia del módulo) es especificada por el fabricante de la celda Peltier TEC1-12706 cuando la temperatura en el lado caliente de la celda es de 50°C.

Por lo tanto la potencia debida al flujo de calor termoeléctrico (PTE) se obtiene restando las ecuaciones (8) y (9):

De las ecuaciones (8), (9) y (10), se determina que el rendimiento termoeléctrico total, en este caso, es de aproximadamente 33% (PTE/PAVG) de la potencia total transferida a la celda Peltier TEC1-12706. Es importante aclarar que este rendimiento total no es el mismo rendimiento de enfriamiento.

Una segunda prueba de control se realizó para el queso Cheddar con los mismos puntos de ajuste, pero con una temperatura ambiente de 26ºC. Los parámetros arrojados en las dos pruebas del sistema de control de temperatura y humedad se tebularon en la Tabla I.

En definitiva la potencia total transferida de la celda Peltier enla segunda prueba es PAVG = 14,177W , su potencia debida al flujo de calor termoeléctrico es PTE = 4,677W y la potencia debida al efecto Joule es PRTH = 9,506W . Esto indica que el rendimiento termoeléctrico de la celda Peltier se mantiene en 33%, aunque es relevante señalar que el rendimiento térmico es dependiente de la temperatura del lado caliente de la celda Peltier como se deduce fácilmente de la ecuación (4), por esta razón se recomienda implementar un disipador activo de calor específicamente diseñado para los dispositivos Peltier, los cuales ya se encuentran en el mercado.

IV. CONCLUSIONES

Se ha argumentado y demostrado que la celda Peltier TEC1-12706 se deteriora seriamente cuando es controlada mediante la técnica de PWM; sin embargo, se ha propuesto el diodo Schottky 15SQ045 como una solución eficaz y efectiva para anular los daños que ocasiona el efecto Seebeck cuando se utiliza esta técnica de control en celda TEC1-12706. Asimismo, el diodo Schottky 15SQ045 permitió que la celda Peltier se beneficie del efecto Seebeck, debido a que el diodo conduce una corriente de retroalimentación que favorece al efecto Peltier en la celda.

Mediante la técnica de control PWM se logró controlar gradualmente (resolución de 0 a 800) la potencia de la celda Peltier, obteniendo así temperaturas exactas. El rendimiento total termoeléctrico de la celda TEC1-12706 es del 33% debido en gran parte a los parámetros termoeléctricos de la celda Peltier [7]-[10] y a la insuficiencia de los disipadores de calor implementados, ya que el desempeño del disipador de calor interviene en el valor de TH y por lo tanto influye en el rendimiento de la celda como se establece en las ecuaciones (3) y (4).

Un aspecto destacable es que la celda Peltier consume la energía eléctrica estrictamente necesaria para mantener la temperatura constante, esto se concluye de la Tabla I, cuando la temperatura ambiente se reduce, la potencia transferida a la celda también lo hace.

El controlador PID desarrollado mediante MATLAB y ejecutado por el PIC16F877A cumplió con las expectativas de operación de la cámara de maduración. La respuesta transitoria y permanente del sistema de control de temperatura (véase la Fig. 15 y Tabla I) demostró que la celda Peltier es un dispositivo preciso y confiable; además de ser rentable y ecológico, ya que confrontada con los sistemas tradicionales de enfriamiento, presenta ventajas como: bajo costo de adquisición y mantenimiento, larga expectativa de vida y disminución de energía eléctrica consumida.

REFERENCIAS

[1] J. Benedito, J. Carcel, R. Gonzalez y A. Mulet, «Application of low intensity ultrasonics to cheese manufacturing processes,» Ultrasonics, 2002. [ Links ]

[2] M. Riahi, I. Trelea, M.-N. Leclercq-Perlat, D. Picque y G. Corrieu, «Model for changes in weight and dry matter during the ripening of a smear soft cheese under controlled temperature and relative humidity,» International Dairy Journal, 2007. [ Links ]

[3] D. D. Muir, E. A. Hunter, J. M. Banks y D. S. Horne, «Sensory properties of Cheddar cheese: changes during maturation,» Food Research International, 1996. [ Links ]

[4] D. Picque, H. Guillemin, P. Mirade, R. Didienne, R. .Lavigne, B. Perret, M. Montel y G. Corrieu, «Effect of sequential ventilation on cheese ripening and energy consumption in pilot ripening rooms,» International Dairy Journal, 2009. [ Links ]

[5] Z. Xiao y Z. Li-Dong, «Thermoelectric materials: Energy conversion between heat and electricity,» Journal of Materiomics 1, 2015. [ Links ]

[6] Los incubadores refrigerados IPP de Memmert, Alemania: Memmert, 2014. [ Links ]

[7] G. A. Mannella, V. La Carrubba y V. Brucato, «Peltier cells as temperature control elements: Experimental characterization and modeling,» Applied Thermal Engineering, 2013. [ Links ]

[8] T. Brestovic, N. Jasminská, M. Carnogurská, M. Puškár, M. kelemen y M. Filo, «Measuring of thermal characteristics for Peltier thermopile using calorimetric method,» Measurement, 2014. [ Links ]

[9] J. Pérez-Aparicio, R. Palma y R. Taylor, «Finite element analysis and material sensitivity of Peltier thermoelectric cells coolers,» International Journal of Heat and Mass Transfer, 2011. [ Links ]

[10] J. J. Paez y J. E. Rodriguez, «Propiedades electricas y estructurales de compuestos creamicos del tipo CaMnO-Y,» Revista de Fisica, Momento, 2012. [ Links ]

[11] W. Shengjun y D. Mingcong, «Operator-based robust nonlinear control and fault detection for a Peltier actuated thermal process,» Mathematical and Computer Modelling, 2011. [ Links ]

[12] E. Garcia, Compilador C CCS y simulador PROTEUS para microcontroladores PIC, Mexico: Alfa y Omega Grupo Editor, 2008 p. 143. [ Links ]

[13] C. J. Hermes y J. R. Barbosa, «Thermodynamic comparison of Peltier, Stirling, and vapor compression portable coolers,» Applied Energy, 2012. [ Links ]

[14] A. Sellitto, V. Cimmelli y D. Jou, «Influence of electron and phonon temperature on the efficiency of thermoelectric conversion,» International Journal of Heat and Mass Transfer, 2015. [ Links ]

[15] R. Hopfel y J. Shah, «Electron.hole drag in semiconductors,» Solid-State Electronics, 1988. [ Links ]

[16] J. Jay-Gerin, «Thermoelectric power of semiconductors in the extreme quantum limit: The electron-diffusion contribution,» Journal of physics and chemistry of solids, 1974. [ Links ]

[17] P. Egolf, L. Gravier, T. Francfort, A.-G. Pawlowski y G. Courret, «High-frequency magnetocaloric modules with heat gates operating with the Peltier effect,» International journaly of refrigeration, 2014. [ Links ]

[18] M. Bagheri Tagani y H. Rahimpour Soleimani, «Phonon-assisted thermoelectric effects in a two-level molecule,» Physica B, 2013. [ Links ]

[19] C. Qiao, W. Zhi-yong y X. Zhong-Xiang, «Enhancement of the thermoelectric figure of merit in a quantum dot due to external ac field,» Physics Letters A, 2013. [ Links ]

[20] J. Hort y G. Le Grys, «Developments in the textural and rheological properties of UK cheddar cheese during ripening,» International Dairy Journal, 2001. [ Links ]

Josué Leal, nació en San José de Cúcuta, Colombia, el 5 de octubre de 1990. Se graduó de ingeniero electrónico de la Universidad Francisco de Paula de Santander en diciembre del 2014. Miembro activo del Grupo de Investigación y Desarrollo en Microelectrónica Aplicada (GIDMA) desde junio del 2014. Ejerció profesionalmente en la empresa CEMEX S.A-Cúcuta desde julio del 2013 a marzo del 2014.

Mónica León, nació en San José de Cúcuta, Colombia, el 24 de enero de 1991. Se graduó de ingeniero electrónico de la Universidad Francisco de Paula de Santander en junio del 2015. Miembro activo del Grupo de Investigación y Desarrollo en Microelectrónica Aplicada (GIDMA) desde junio del 2014.

Realizó tesis de investigación titulada "Sistema de control de temperatura y humedad relativa para una cámara de maduración de quesos", donde obtuvo distinción de tesis meritoria.

Sergio Sepúlveda (M' 2013), nació en San José de Cúcuta, el 11 de octubre de 1984. Se graduó de ingeniero electrónico de la Universidad Francisco de Paula Santander en la ciudad de Cúcuta, Colombia en junio de 2007. Obtuvo el título de Master of Science in Electrical and Computer Engineering de la Universidad de Delaware en Newark, DE, Estados Unidos en mayo de 2012.

Se ha desempeñado como Profesor Catedrático de la Universidad de Pamplona, en Villa del Rosario, Norte de Santaner, Colombia entre el 2009 y el 2010. Fue Joven Investigador e Innovador para Colciencias y la Universidad Francisco de Paula Santander en Cúcuta, entre el 2008 y el 2010. Obtuvo una beca Fulbright de posgrado para las Regiones desde el 2010 hasta el 2012. Actualmente se desempeña como profesor tiempo completo e investigador en la Universidad Francisco de Paula Santander. Es integrante activo del Grupo de Investigación y Desarrollo en Microelectrónica Aplicada (GIDMA) desde octubre de 2013. Sus intereses en investigación son los sistemas de control, sistemas embebidos, redes de sensores inalámbricas y energía solar fotovoltaica.

El ingeniero Sepúlveda es el consejero del capítulo PES de la rama estudiantil IEEE en la Universidad Francisco de Paula Santander desde el 2014.