I. INTRODUCCIÓN

Se sabe que hay empresas que deben fabricar en cantidades variables y con una demanda dinámica una amplia diversidad de productos para satisfacer mercados más exigentes con relación a altos estándares de calidad [1], sin que esto suponga un incremento considerable en el precio final. Debido a ello, se debe contemplar estrategias de fabricación que involucren como uno de sus objetivos fundamentales aumentar la flexibilidad en la producción. Adicionalmente, antes de implementar dichas estrategias es recomendable hacer pruebas de su pertinencia para no incurrir en costos innecesarios por una decisión mal tomada.

Teniendo en cuenta que los modelos de simulación discreta son una herramienta importante que permiten explicar los procesos que se presentan en cualquier empresa de manufactura que involucran procesos de tiempos, de producción, inventarios, y otros [2,3]; y que esta simulación discreta ha ido ganando importancia a nivel empresarial, ya que permite la representación, análisis y experimentación del sistema producción considerando condiciones de incertidumbre [4], se utilizó este tipo de simulación en la investigación desarrollada para tener una aproximación real a una de las líneas de producción de una empresa de tipo textil dado su importancia en el sector industrial colombiano [5].

Con esta simulación se buscó establecer cuáles eran los factores que retrasan la producción y cuáles eran los puntos críticos de dicho proceso [5], para poder generar un plan de mejoramiento que pueda flexibilizar el flujo productivo y aumentar la capacidad de respuesta para la demanda variable.

Además de hacer uso de la simulación discreta, este estudio también se apoyó en la “manufactura esbelta”, dado que, además de contar con una cantidad relevante de “Herramientas Lean”, su uso genera un impacto relevante en la productividad de la empresa [6], puesto que ayuda a disminuir todas las mudas que pueda presentar el proceso de fabricación.

En la lista de “Herramientas Lean” se encuentra el KANBAN que puede utilizarse como un sistema de información que controla la cantidad y tiempo de producción de los elementos que serán fabricados tanto en la planta como en el exterior en pro de optimizar los procesos [7], y obtener un sistema justo a tiempo [8]. Por lo tanto, este estudio también se soportó en dicha herramienta aplicando kanban tipo trigger [9], para que el modelo propuesto propenda por la disminución de los tiempos de procesamiento [10], en pro de la reducción de costos y flexibilización del sistema productivo soportado en el jalonamiento de los materiales desde la orden del cliente.

Igualmente, esta investigación utilizó herramientas robustas de estadística como lo es Diseño de Experimentos (DOE), dado que en estudios [11], se ha presentado la importancia de incorporar DOE [12], a la simulación para analizar la interacción de ciertas variables de estudio y poder obtener un mejor modelo de simulación con un menor esfuerzo computacional [13], donde integran la simulación, el DOE y las Metaheurísticas para optimizar la productividad en un sistema de manufactura [14], se incorporó DOE en los procesos críticos de la línea de producción objeto de estudio para determinar la significancia de los operarios en los tiempos de operación, para así, incluir de dichos tiempos de operación, los valores más idóneos en el modelo de simulación discreta, logrando de esta manera, una simulación con un tiempo de fabricación acorde al mejor rendimiento de los operarios.

Este artículo se organiza de la siguiente forma: en la metodología se mencionan las tres fases de la investigación, el flujograma del proceso, el diseño experimental con los factores y niveles utilizados, el modelo de simulación discreta y la metodología Kanban tipo Trigger Aplicada; en los resultados se muestran las tablas ANOVA, las gráficas utilizando el software minitab, los cuadros con las pruebas de Tukey y el cuadro comparativo entre los dos modelos aplicados sin Kanban y con Trigger. Por último, se presentan las conclusiones en donde se refleja la importancia de incorporar las herramientas Lean a la hora de proponer mejoras en un sistema de producción.

II. METODOLOGÍA

Esta investigación se desarrolló en cuatro fases, luego de las cuales, se logró el mejoramiento del rendimiento de la línea de producción de la empresa caso de estudio, soportado en los resultados obtenidos por la implementación de Diseño de Experimentos, Simulación Discreta y la técnica Kanban tipo Trigger.

Fase I, con el objetivo de realizar una investigación con datos reales y evidenciar la utilidad de la integración de las tres técnicas (Simulación, DOE y Kanban), se realizaron visitas a una empresa del sector textil, en donde, se obtuvo la descripción del flujo de las actividades que se realizan en su línea de producción y la recolección de la información necesaria para los respectivos análisis, como lo son los tiempos en las diferentes zonas de procesamiento, el registro de los pedidos realizados por los clientes, tiempos de transporte, entre otros. La Tabla 1 presenta un resumen del Flujograma de la línea en la que se hizo la investigación.

Fase II, dado que para la simulación de la línea de producción se desea contar con tiempos de operación idóneos que ayuden a obtener resultados de buena calidad respecto al tiempo total de fabricación y unidades entregadas, se aplicó un modelo de Diseño de Experimentos (DOE) en los tres procesos más relevantes del sistema, en donde, cada uno cuenta con dos operarios para que realicen el proceso respectivo. De esta manera, se planteó un diseño factorial 23 en busca de identificar sí los operarios inciden significativamente en el tiempo de procesamiento de sus operaciones asignadas, en pro de determinar el mejor rendimiento en cada proceso y con esta información realizar un comparativo con los resultados del modelo de Simulación Discreta para generar un plan de acción de buena calidad, tal como se mencionó anteriormente.

La Tabla 2 presenta los factores con sus respectivos niveles, en donde, cada factor hace referencia a uno de los tres procesos relevantes del sistema y cada nivel indica el operario que puede ser asignado al proceso respectivo. Por ejemplo, en el proceso de “Preparación (A)” cuenta con dos niveles que son los dos operarios que están encargados para esta labor (OP_1 y OP_2), lo mismo ocurre para los otros dos procesos.

La variable de respuesta es el “Tiempo de procesamiento” tomado en minutos. En la Tabla 3 se observa el resumen de la configuración para el DOE mencionado anteriormente con 8 tratamientos y 3 réplicas.

TABLA III CONFIGURACIÓN DE DOE FACTORIAL 2[3]*

*Tomado del DOE planteado por el software Minitab 17.

Fase III, se elaboró el modelo de Simulación Discreta de la situación actual de la empresa, utilizando la información obtenida en la Fase I, evaluando la fiabilidad y validez de la información suministrada por los directivos de la empresa y los investigadores en cuestión. Cabe resaltar que la simulación se corrió por 192 horas que equivalen a un mes laboral en la empresa, además, se tuvo 50 réplicas para trabajar con los datos promedios de la estadística generada logrando así, una mayor confiabilidad en los datos estimados y bajo un sistema “No Terminante”, puesto que la producción se continuaba día tras día en los que se había parado el día anterior.

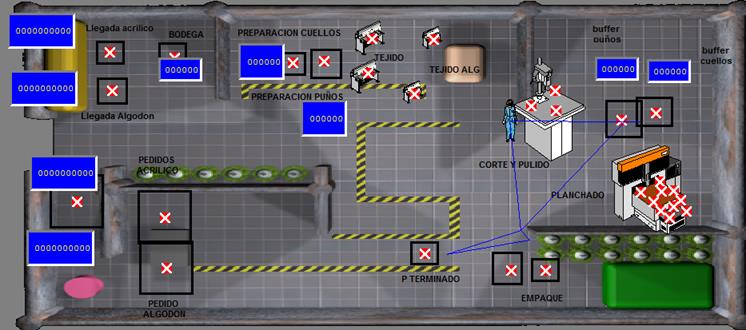

La Fig. 1 presenta la forma como se diseñó el “Layout” del proceso productivo, con base a la información citada en la Tabla 1. Donde se representa el proceso productivo de la empresa.

Fase IV, se aplicó la técnica Kanban tipo Trigger buscando obtener mejoras en la línea de producción de la empresa a partir de los resultados obtenidos en la Fase II y III. Para ello, se consideró una propuesta de mejora que permite incrementar su desempeño actual donde la técnica “dispara” la orden de producción cuando llega el pedido.

Para realizar el modelo de Simulación Discreta aplicando esta metodología Kanban se utilizó el “Trigger” en el pedido de algodón donde se presenta mayor retraso y no se alcanzan a unir la misma cantidad de cuellos y puños para formar el juego.

III. RESULTADOS

Al aplicar el DOE para el tiempo de procesamiento propuesto en la fase II de esta investigación, se observó mediante el resumen del ANOVA respectivo que las interacciones del modelo factorial implementado no eran significativas, por lo que, se volvió a correr el modelo sin dichas interacciones.

En la ANOVA presentada en la Tabla 4, se observa que en los procesos de “Preparación” y “Cortadora” es donde los operarios presentan diferencias significativas en sus tiempos de procesamiento. Además, se concluye que en la tejedora el tiempo de operación es estadísticamente igual para los dos operarios que hacen esta labor.

Con base en los resultados del ANOVA y el comportamiento de los efectos principales presentados Fig. 1, se evidencia que el operario 2 de “Preparación” y el cortador 2 de “Cortadora” son los que presentan un mejor tiempo de procesamiento.

Se verificaron los supuestos del modelo de análisis de varianza donde se encontró que las varianzas de los tratamientos son iguales utilizó la prueba de Bartlett y de Levene, dado que el valor-p en ambas pruebas es mayor que el nivel de significancia (0.05); los datos también se ajustaron a una distribución normal se utilizó la prueba de Anderson-Darling y dado que el valor-p es mayor que el nivel de significancia (0.16>0.05).

Finalmente, para terminar de comprobar la veracidad de la información presentada en la Fig. 2, se utilizó la prueba de Tukey para los dos factores en cuestión con el objetivo de comprobar si los tiempos promedio de operación realizados por cada uno de los operarios asignados a las tareas en cuestión eran estadísticamente iguales.

Con los datos de la Tabla 5, se puede corroborar la diferencia significativa entre los tiempos de los dos operarios de cada actividad y además, se verifica que el OP_2 en la “Preparación” y el COP_2 en la “Cortadora” presentan el menor tiempo de procesamiento, dado el comportamiento de la diferencia entre medias mostrado en la segunda columna.

La información obtenida con este DOE es muy importante porque sirve para ser tomada en cuenta en el modelo de simulación como parámetro de entrada en pro de generar una solución de buena calidad soportada en los mejores tiempos de procesamiento, que, para este caso, será tomar los tiempos del operario 2 (OP_2) de Preparación y operario 2 (COP_2) de Cortadora para dicha simulación. Además, también les sirve a los directivos de la empresa para iniciar un proceso de capacitación que busque como resultado que los demás operarios lleguen a tener el mismo rendimiento de los dos operarios en cuestión.

La Tabla 6 presenta los tiempos de los operarios elegidos con base al DOE para cada uno de los procesos en la línea de fabricación objeto de estudio.

En la Fase III, elaboración del modelo de Simulación, se realizó la programación del modelo de Simulación involucrando todos los procesos y actividades que se llevan a cabo en la línea de producción de la empresa objeto de estudio. Durante la elaboración de dicho modelo se realizaron varios ajustes a partir de la creación de variables, locaciones o entidades para la correcta programación, tal como se especifica a continuación:

La elaboración de los juegos en acrílico y algodón tiene dos políticas, primero se mandan a fabricar las piezas de los cuellos y luego la de los puños, además un 70% del producto fabricado es de algodón y el 30% restante de acrílico. (Esta información fue obtenida de los históricos de la empresa de las ventas de los últimos años).

Las piezas de cuello y puños elaboradas en algodón se deben planchar y las realizadas en acrílico no deben pasar por esta estación, van directamente a la zona de empaque.

Para mandar a empacar se deben completar 100 piezas de cuellos o de puños y luego son enviadas a la estación de empaque.

El modelo de Simulación Discreta se implementó en un tiempo real para establecer las variables que presentan mayor n retraso en los tiempos de procesamiento.

La opción dada para el tiempo de corrida fue de 192 horas que equivale a un mes laboral en la empresa. Cabe resaltar que el sistema se comporta de una forma no terminante, es decir, cuando se acaba un turno para la producción se detiene el proceso, pero al día siguiente se continúa con el proceso en el que se llevaba el pedido, lo que indica que es un sistema continuo.

Al aplicar el modelo de Simulación Discreta en la línea de producción de la empresa, se evidenciaron algunos problemas con respecto a cuellos de botella, la poca utilidad de algunas locaciones, los retrasos en los tiempos de producción y el tiempo ocioso de los operarios. Lo cual, se reflejaba en la elaboración del producto terminado especialmente en los pedidos de algodón. Con la implementación de la metodología Kanban tipo Trigger se pudo observar que la mayoría de estos problemas se redujeron como se muestra en la Tabla 7, donde se hace una comparación entre los dos tipos de simulaciones, evidenciando así, las ventajas de haber realizado este estudio soportado en las tres técnicas tratadas (DOE, Simulación y Kanban tipo Trigger).

IV. CONCLUSIONES

Los resultados obtenidos en la investigación permiten establecer que al unir varias metodologías como el DOE, la Simulación Discreta y herramientas Lean (en este caso Kanban), se pueden identificar claramente los factores que inciden en los retrasos de los procesos, además de permitir incorporar en una empresa, nuevas y mejores políticas de producción que aumenten el rendimiento de la misma. Esto se pudo comprobar en las simulaciones, donde se obtuvo incrementos en la tasa de producción del 54,7% siendo un valor relevante para las utilidades de la compañía.

Al apoyar el proceso de Simulación con herramientas estadísticas robustas como el DOE, se logra identificar factores relevantes en el modelo y puntos críticos, donde se debe colocar mayor atención para obtener escenarios que le apuntan a una mayor productividad del caso real a simular. Lo anterior, se validó en el caso simulado, el cual se soportó en los tiempos de proceso relevantes de las dos estaciones que pudo identificar dicha herramienta estadística.

Se pudo comprobar en esta investigación la importancia de incorporar las herramientas Lean a la hora de proponer mejoras en un sistema de producción. Tal es el caso, cuando el modelo de Simulación original presentó un porcentaje de utilidad en el mes del 35.23%, lo que indica que el 64.77% del tiempo era tiempo muerto, que a su vez se transmite en pérdidas para la empresa reflejados en costos de operaciones entre otros, y al realizar un nuevo modelo de simulación incorporando la herramienta “Kanban Trigger”, se aumentó el porcentaje de utilización de los operarios al 77,52% disminuyendo dicho tiempo muerto considerablemente, aumentando por ende, la productividad de todo el sistema simulado.

V. DISCUSIONES

En esta investigación con la información obtenida se logró establecer políticas de mejoras para la línea de producción de la empresa Tejidos de Risaralda, se citará a manera de recomendación la realización de trabajos futuros, relacionados con la investigación realizada, las sugerencias son:

Implementar un modelo combinando metaheurísticas con Kanban personalizados para cada estación de trabajo, aunque para realizar esta aplicación la empresa debe mejorar su registro de información en las diferentes estaciones debido a que fue difícil obtener los datos de pedidos de juegos en acrílico y en algodón de los últimos años porque la empresa no tenía un registro completo y actualizado.

Se recomienda para investigaciones futuras construir KANBANS con diferentes enfoques de transporte, KANBAN CONWIP o de DOBLE TARJETAS que permitan un mejor rendimiento y una disminución de los tiempos de procesamiento.