I. DEFINICIONES Y NOMENCLATURA

|

|

Señal de referencia del sistema. |

|

|

Señal de referencia interfaz de usuario HMI (a). |

|

|

Señal de referencia interfaz de usuario HMI (b). |

|

|

Señal de realimentación del sistema total. |

|

|

Señal de realimentación sensor de temperatura del aire ºC. |

|

|

Señal de realimentación de humedad relativa del aire. |

|

|

Señal de realimentación tensión del agua en el suelo en pa |

|

|

Señal realimentación acidez del suelo. |

|

|

Señal de realimentación Conductividad Eléctrica CE del suelo S/m. |

|

|

Señal de realimentación tensión en el suelo en pa. |

|

|

Señal de control del sistema. |

|

|

Visualización de los valores de |

|

|

Visualización de los valores |

|

|

Visualización de los valores |

|

|

Señal de realimentación de humedad relativa del aire en porcentaje. |

II. INTRODUCCIÓN

La fertirrigación y el cultivo bajo invernadero, son técnicas que permite gestionar el riego, fertilización, y control de variables ambientales en un cultivo. La modernización en los sistemas de riego y control ambiental de los invernaderos, han permito pasar de una operación manual a procesos automáticos donde la dependencia de personal es mínima. La automatización de estas ofrece múltiples ventajas, en primer lugar, mejora la distribución del agua y nutrientes en el suelo con una eficiencia de riego entre 90 y 95% [1], en segundo lugar, el cultivo bajo invernadero permite aumentar el rendimiento por hectárea de algunos cultivos [2], finalmente, cabe destacar la posibilidad de liberar parte de la mano de obra y minimizar errores del personal en el proceso.

Durante las últimas décadas, se han diseñado e implementado múltiples sistemas de control automático de riego, fertilización y clima en invernaderos, tal es el caso de [3], donde se plantean herramientas modernas para la gestión del riego de precisión mediante la estimación de evapotranspiración y el coeficiente del cultivo, y al igual que en esta validación, mediante el control continuo de humedad en la zona radicular de la planta. En [4] se propone el diseño de un controlador automático de Fertirrigación, y en [5] la automatización de condiciones climáticas bajo invernadero. Ahora bien, si el conjunto de estos desarrollos facilita las tareas de Fertirrigación y control ambiental, no son una solución integral que permita realizar múltiples tareas. Otros diseños incorporan múltiples funciones, como en el caso de [6], [7] donde se plantea el control automático de clima y Fertirrigación; sin embargo, estos incorporan funcionalidades muy específicas y no cuentan con una interfaz de usuario programable que permita ajustar los requerimientos del cultivo. Otros controladores están orientados desde aplicaciones móviles [8], desarrollo de software [9] o interfaz física [10]; sin embargo, estos no cuentan con múltiples plataformas que permita la administración Offline y Online de los dispositivos. La mayor parte de las pruebas documentales están orientadas al diseño de los desarrollos tecnológicos [4],[11], simulaciones y/o validación en maquetas a escala [9]; sin embargo, no permiten establecer claramente el desempeño de los desarrollos en un entorno real. Es por esto que, en este artículo, se documenta el proceso metodológico que permitió validar un prototipo destinado para el control de riego. El método permite poner a prueba el hardware electrónico, así como la robustez del diseño, permitiendo evaluar el consumo energético, rango para la transferencia y recepción de información del controlador, también se determina la operatividad de acuerdo con valores de referencia del equipo. Los experimentos se realizaron por una ventana de tiempo de un mes, la información del cultivo fue recopilada mediante el almacenamiento de datos Online y Offline. Los resultados justipreciaron el desempeño del prototipo en el tiempo, determinando las dinámicas de las acciones de control dadas los valores de referencia de las variables ambientales, así como los datos recopilados por los instrumentos de medición.

El artículo se organiza de la siguiente manera, en la parte dos se enseña la metodología de trabajo, en la parte tres se muestran los resultados obtenidos, por último, las conclusión y discusión de la experiencia.

III. METODOLOGÍA

La aplicación del dispositivo electrónico se fundamenta en el monitoreo y control en tiempo real de las variables que tienen incidencia en el desarrollo de un cultivo, de esta forma, determinar la necesidad hídrica, nutricional y ambiental del cultivo para suplir los requerimientos en el momento justo y cantidades precisas. En esta sección se define los elementos técnicos del controlador, sensores, actuadores, comunicación e interfaz de usuario. Además, se enseña la estrategia de validación de funcionamiento del sistema.

La Fig. 1 muestra la estructura general del controlador a través de un diagrama de bloques, este resume los elementos que lo conforman, por ejemplo, la interfaz de usuario in situ HMI (a) y remota HMI (b), Sensores, Elementos de control, y métodos de Comunicación inalámbrica, serie y paralela utilizados en los diferentes periféricos de entrada y salida del proceso y el microcontrolador µC. Adicional en la Fig. 2 se muestra el prototipo de controlador ensamblado con los elementos principales como el µC, potencia, HMI (a) y módulo de comunicaciones dado en la Fig. 1.

En el sistema, la señal de referencia de la ecuación (1) es determinada por los parámetros de configuración de cada salida de control (véase Tabla I) que se establecen a través de las interfaces de usuario HMI (a) y HMI (b).

TABLA I PARÁMETROS DE REFERENCIA

| Parámetro | Rango | Descripción |

|---|---|---|

| Hora de encendido Hora de apagado |

00:00 - 23:59 | Establece el rango de tiempo de control automático. |

| Tiempo de activación Tiempo de no activación |

> 0 (Min o Seg) | Define el intervalo de operación permitido de una variable |

| Mínimo de la variable Máximo de la variable |

> 0 & < 99,999 | Estable el rango deseado de una variable |

| Sensor asociado a la salida Sensor de pH Sensor de CE |

1 - 20 | Selecciona el ID del sensor asociado a cada una de las variables ambientales |

| Valor pH deseado | 1-14 | Define el valor deseado de pH |

| Valor CE deseado | 0-30 mS/cm | Define el valor deseado de CE |

| Fertirrigación Motobomba pH CE Humedad |

ON-OFF | Activa o desactiva el control automático de las funciones del controlador |

Por otro lado, la señal de realimentación determinada por h(t)=[Tem(t), RH(t), H(t), pH(t), CE(t)] está asociada a los sensores instalados en el invernadero. Por otro lado, la acción de control u(t) es aplicada a los actuadores del sistema para preservar los valores de las variables ambientales dentro de un rango de referencia deseado, a través de ventiladores y/o extractores para el control de las señales Tem(t) y RH(t), similarmente electroválvulas y motobombas para el control de H(t), finalmente inyectores Venturi para el control de pH(t) y CE(t). Notar entonces que u(t) = [u 1(t), u 2(t), … …, u n(t) donde u n(t) corresponde a la señal de control del n- ésimo actuador del sistema.

Por último, la salida del sistema de control y(t) corresponde a la visualización de los valores del término h(t), parámetros de configuración r(t) y estado de las salidas (activa ON- inactiva OFF) de control u(t). Es de notar que la respuesta y(t) puede escribirse tomando la señal yn(t) concatenando con ym(t), de tal manera que y(t) = [ny(t), ym(t)].

A. Interfaz de usuario

El sistema cuenta con dos interfaces de usuario, consiguiendo a través de estas configurar los parámetros r(t) enseñados en la Tabla I; simultáneamente se visualiza en tiempo real los valores de la señal h(t) y el estado de las acciones de control u(t). De acuerdo con los parámetros r(t) vinculados en la interfaz de usuario, el sistema establece las condiciones de control para cada una de las salidas del controlador.

La interfaz de usuario HMI (a) se soporta con un módulo de pantalla táctil a color de 7.0” con una resolución de 800x480 pixel, la cual se conecta con el controlador a través de una comunicación peraleda de 24 bits. Esta pantalla soporta la lectura y escritura de datos en una memoria MicroSD permitiendo almacenar el historial de datos del controlador h(t). La HMI (a) se establece como interfaz principal, dado que no depende de una conexión internet para su operación.

Por otro lado, la interfaz de usuario HMI (b) se soporta en la plataforma de internet de las cosas IoT [12], a través de la cual, se tiene control total del dispositivo de forma remota a través de una aplicación móvil disponible en iOS y Android. Teniendo en cuenta que el controlador no es dependiente de la plataforma IoT, la interfaz de usuario HMI (b) se establece como secundaria.

B. Comunicaciones

Dentro de este marco, la Fig. 3 enseña la estructura de transferencia de información entre el controlador, las interfaces de usuario, sensores y elementos de potencia. El microcontrolador utilizado para la comunicación entre los diferentes periféricos de entrada y salida es el AT91SAM3X8E del módulo Arduino duo [13], que dispone de 4 puertos seriales. En esta desarrollo el puerto Serie 1 establece la comunicación con el módulo inalámbrico Coordinador que recibe los datos de las variables h(t) de los sensores instalados en campo, a través del protocolo ZigBee IEEE 802.15.4 y como elementos de hardware los módulos Xbee PRO S3B [14]; Estos permiten la implementación de redes punto a multipunto, modos de bajo consumo energético, largo alcance, hasta 15.5 km en condiciones ideales con antena de alta ganancia a una frecuencia de 900MHz, permitiendo la escalabilidad del sistema en proyectos con tramos de largo alcance y con múltiples nodos de medidas. Por otro lado, el puerto Serie 2 es utilizado para la comunicación bidireccional con el módulo NodeMCU [15] que incorpora el chip Wifi ESP2268 (Módulo WIFI) para entablar la comunicación con la plataforma IoT Blynk, a través de internet por medio de: APP - Servidor Blynk - N1odeMCU - Controlador. Finalmente, la comunicación paralela de 24 bits de la HMI(a) se realiza a través de un módulo de Pantalla Touch resistiva a color, la cual incorpora el controlador gráfico SSD1963 [16] y el controlador de pantalla táctil XPT2046 [17].

C. Sensores

Las mediciones se concentran en las variables h(t) cercanas a la planta para determinar sus necesidades como se ilustra en la Fig. 4. Adicionalmente, en la Tabla II se describen las características de los sensores utilizados en la validación del prototipo.

TABLA II CARACTERÍSTICA DE LOS SENSORES

| h(t) | Referencia Sensor | Características |

|---|---|---|

| Term (t) | AM2315 [18]. | Incorpora un microcontrolador en su interior que proporciona una lectura simple I2C de los valores calibrados. |

| RH (t) | ||

| H(t) | Tensiómetro Irrometer [19]. | Rápido tiempo de respuesta, disponible en diferentes longitudes y su medición no se ve afectada por la temperatura y la salinidad del suelo. |

| pH(t) | Electrodo combinado de pH de vidrio HI 1090B/5 [20]. | Características industriales resistentes y adecuados para aplicaciones de inmersión permanente en soluciones contaminadas. Un Transmisor análogo con salida galvánica aislada bajo el estándar 4-20 mA es necesario para la medición del electrodo de pH y sonda de CE, este incorpora compensación automática de temperatura [21]. |

| CE(t) | Sonda de conductividad de flujo continuo HI 3001 [22]. |

D. Actuadores

Como actuadores del proceso, se implementa un sistema hidráulico, ventiladores y extractores dependientes de la acción de control u(t). Esta se acopla mediante un circuito de potencia con relés de estado sólido SSR con el objetivo de evitar ruido eléctrico en el sistema y aislar las cargas inductivas generadas por los boninas de los contactores, motores y las electroválvulas [23]. El esquema hidráulico se puede resume en la Fig. 5, compuesto principalmente por una motobomba “M”, electroválvulas e inyectores tipo Venturi.

En este sentido, en la Tabla III, se describe cada una de las acciones de control u(t) en el sistema hidráulico, ventiladores y extractores, así como la variable afectada h(t).

TABLA III DESCRIPCIÓN DE LA ACCIÓN DE CONTROL Y VARIABLES AFECTADAS.

| Id | Actuador | Acción de control u(t) | h(t) afectada |

|---|---|---|---|

| CE | Electroválvula | Permite el flujo de agua a través del inyector Venturi de Fertilizante | CE (t) |

| pH | Electroválvula | Permite el flujo de agua a través del inyector Venturi de la solución reguladora de pH | pH(t) |

| H | Electroválvula | Electroválvula: Permite el flujo de agua sin adición de fertilizante o solución reguladora de pH | H(t) |

| L1 | Electroválvula | Electroválvula: Permite el flujo de la solución hacia el sistema de riego por goteo | CE (t) pH (t) H(t) |

| L2 | Electroválvula | Electroválvula: Permite el flujo de la solución hacia el sistema de nebulización | Tem (t) RH(t) |

| V | Ventiladores y extractores | Permite la circulación de aire en el invernadero | Tem (t) RH(t) |

E. Diseño de validación

El objetivo principal de la validación es evidenciar y cuantificar el desempeño del sistema, conservando las variables del cultivo h(t) de acuerdo con los parámetros de referencia r(t) configurados por el usuario. Es importante aclarar que, en este artículo no se analizan los resultados del desarrollo productivo del cultivo.

La prueba de validación del sistema se realiza en el invernadero del CIAB de la UNAD, el cual tiene un área de 484 m2 y cuenta con toda la infraestructura hidráulica, eléctrica y demás actuadores necesarios para la validación del prototipo de control de Fertirrigación ambiente en un invernadero [24]. La ventana de análisis corresponde a un mes, tomando y almacenando lecturas por minuto, también se recopilan los valores y los instantes de tiempo cuando se produce cambios de estado de la señal u(t). Es de aclarar que la plataforma IoT usada en este trabajo realiza un promedio por minutos de los valores de las variables medidas (esto es promedio de h(t) y u(t), en consecuencia, es imperativo calcular la media aritmética para los valores de h(t) recopilados localmente así comparar contra los registrados en la IoT.

Dada la extensión del invernadero se espera que, bajo condiciones homogéneas de clima, suelo y riego por goteo autocompensado en el interior de este, el monitoreo de las variables h(t) en cultivo, se realice mediante un único módulo de sensores inalámbrico instalado en una planta denominada “Planta testigo” tal como se ilustra en la Fig. 4. Es importante agregar que la validación, se realiza en un cultivo de propagación de cormos de plátano Dominico-Hartón en surcos con distancia de siembra de 80 cm; si bien es cierto que no se evalúa el desarrollo del cultivo, se pretende ajustar los parámetros de referencia de acuerdo con los requerimientos de clima y suelo del cultivo [25], [26].

La recolección de los datos de h(t) y u(t) se realiza durante un mes, mediante la plataforma IoT y el almacenamiento de datos h(t) a través de memoria MicroSD conectada en el µC (microcontrolador). De esta manera se pretende contrastar los datos enviados desde el módulo de sensores, con la información recibida por el controlador y la plataforma IoT.

El análisis de desempeño del controlador se realiza contrastando los parámetros de referencia r(t), con los datos de realimentación h(t) por medio de gráficas en el tiempo obtenidas de los datos almacenados.

La evaluación de la comunicación inalámbrica por radio frecuencia se realiza mediante el software XCTU de Digi internacional [27], a través del cual se mide la recepción de datos a diferentes distancias y la intensidad de señal RSSI de las siglas en inglés Received Signal Strength Indication [14].

Por otro lado, se realiza medición de consumo de energético tanto en los módulos de sensores como en el controlador, tanto en las funciones de recepción y transmisión de datos, así como en modo reposo.

IV. RESULTADOS Y DISCUSIÓN

En la Tabla IV se resumen los datos almacenados en modo local y en la nube durante el mes de abril del 2020 de las variables del suelo y ambiente registradas; se evidencia un contraste en el número de registros, esta diferencia está asociada al promedio de las variables medidas que realiza la plataforma IoT, sin embargo, a través de esta se logró realizar el análisis de las variables h(t), aunque, no de las acciones de control u(t) de estado ON/OFF, dado que u(t)oscila durante el tiempo de muestreo. En relación con el almacenamiento local, se obtuvo un promedio x̄ = 77.25 (x̄ = media aritmética de los registros) registros por hora, infiriendo que valor aproximado de 17 cambios de u(t) en la misma ventana de tiempo, dado que los 60 registros restantes corresponden al almacenamiento por minuto de h(t).

TABLA IV REGISTRO DE DATOS ALMACENADOS LOCALMENTE Y EN LA PLATAFORMA IOT

| Datos guardados en | Total registros | Registros / día promedio | Registros / hora promedio | Registros / minuto promedio |

|---|---|---|---|---|

| Local- MicroSD | 55620 | 1854 | 77.25 | 1.3 |

| Nube - Plataforma IoT | 43200 | 1440 | 60 | 1 |

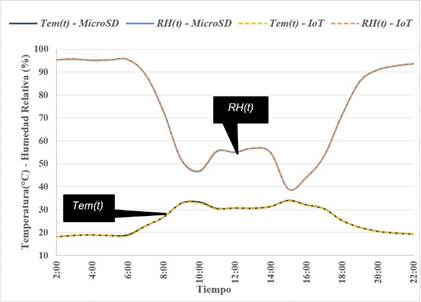

En la Fig. 6 se observa el comportamiento de Tem(t) y RH%(t) (valores medidos por minutos la variable

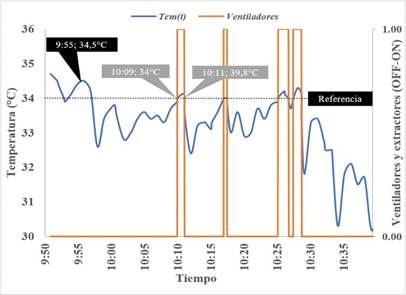

Por otro lado, la Fig. 7 se ilustra el comportamiento de Tem(t) y u(t) sobre los ventiladores y extractores de aire en el invernadero. Se observa como la acción de u(t) cambia de estado de acuerdo al valor de referencia de Tem(t). Por ejemplo, nótese a través de las etiquetas en la gráfica, como a las 10:09 Tem(t) supera el valor de referencia con 34°C y al instante se produce el cambio de estado en u(t) encendiendo los actuadores, y cómo a las 10:11 se apagan los actuadores dado que Tem(t) es <34°C.

Otro punto a considerar es el comportamiento de u(t) cuando esta por fuera de los demás parámetro de referencia r(t), en este caso la hora de encendido y apagado esta 10:00 y 16:00 respectivamente, es importante notar que, siendo las 9:55 y Tem(t)>34°C no se originó el cambio de estado sobre los actuadores, es decir que la acción u(t) no solo está asociada a las variables h(t) sino que también depende de todos los parámetros de referencia r(t) vistos en el apartado II-A. Algo semejante ocurre cuando los parámetros de referencia r(t) se configuran para control de fertirrigación, donde adicional a las variables H(t), Ph(t) y CE(t), también se asocian parámetros de rango y frecuencia en el tiempo, por lo cual esta estrategia de riego de múltiples parámetros de referencia r(t) garantiza que la fertirrigación o control de variables en el un invernadero se puedan ajustar a la necesidad específica de un cultivo.

De manera general, se obtuvo una adecuada acción u(t) en el valor de referencia de 34°C dentro de la hora de encendido y apagado establecida en los parámetros de control de temperatura (10:00-16:00). Considerando que en el invernadero se presentaban algunas restricciones de funcionamiento, se aclara que no se realiza el control de RH%(t).

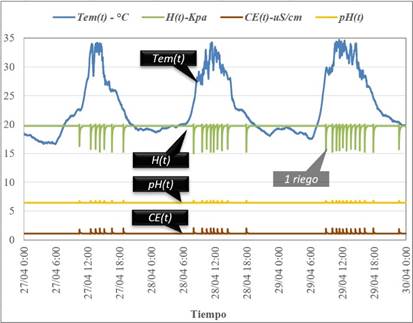

En relación al control de las variables asociadas al suelo, H(t), Ph(t) y CE(t), se exponen los resultados en el tiempo en la Fig. 8, contrastando principalmente el comportamiento de la tensión del suelo H(t) con la Tem(t), nótese como el número de riegos diarios varía, este se identifica con un cambio evidente en la variable H(t), claramente el cambio está asociado a la acción u(t) sobre H(t) una vez la tensión supera el valor de referencia de 20 Kpa. En síntesis, durante el día de mayor temperatura, el número de riegos fue mayor con 13 riegos en comparación a el día más frío con 7 riegos, logrando así, mantener la tensión en el suelo cercana al valor de referencia de 20 Kpa, alcanzando independencia del consumo de agua de la planta o la evapotranspiración.

Por otro lado, la dosificación de nutrientes y solución reguladora de pH asociadas a las variables CE(t) y pH(t), se realiza en pequeñas dosificaciones en cada riego, ya que el valor de CE(t) y pH(t) en cada instante de riego se encontraban mínimamente por debajo del valor de referencia, es de notar que se produjo un cambio mínimo de las variables en cada riego, lo que permitió mantener los valores cercanos a la referencia de pH(t) = 6.5 con y CE(t) = 1.1 ms/cm.

Por otro lado, en Tabla V se presenta una comparación de los valores de referencia y la capacidad del controlador para preservar estos, se observa el valor de referencia, promedio, mínimo, máximo y error absoluto asociado a cada variable bajo estudio. En relación a H(t), pH(t) y CE(t), y, el error absoluto fue calculado con respecto a la media aritmética de estos, a diferencia de Tem(t), donde el error se calculó con respecto a valor máximo de temperatura entre las 10:00 - 16:00, siendo Tem(t) el error absoluto más alto en h(t); para corregir este, se podría experimentar con ventiladores y extractores de aire de mayor potencia y/o la nebulización de agua en el interior del invernadero, dado que el desvío es derivado de la incapacidad de los actuadores para el control de h(t) y no de la acción u(t) en sí misma. Es importante señalar que estos ajustes no implican una digresión a nivel metodológico, dado que el procedimiento de validación y funcionamiento del equipo no se altera por cambios a nivel tecnológico.

TABLA V RESULTADO DE LA ACCIÓN DE CONTROL

| h(t) | Valor de referencia |

Valor medio | Mínimo | Máximo | Error |

|---|---|---|---|---|---|

| Tem(t) | - | 20.27 °C | 16.6 °C | 35.8 °C | - |

| <34 °C 10:00 -16:00 | 31.14 °C | 22.40 °C | 35.2 °C | 1.2°C | |

| RH%(t) | - | 79.22 % | 35.6 % | 97.3 % | - |

| H(t) | <20 Kpa | 19.58 Kpa | 14 Kpa | 20 Kpa | 0.42 Kpa |

| pH(t) | 6.5 | 6.45 | 6.42 | 6.9 | 0.4 |

| CE(t) | 1.1 mS/cm | 1.13 mS/cm | 1.05 mS/cm | 1.45 mS/cm | 0.35 mS/cm |

En relación con el alcance de radio frecuencia RF y la eficiencia en la transmisión y recepción de datos de manera inalámbrica entre el módulo inalámbrico coordinador y el nodo de sensores, estos se enseñan en la Tabla VI, tenido como resultado una cobertura total en el invernadero de prueba. Si se analiza el valor RSSI máximo y mínimo, se infiere que el valor de -40 dBm indica óptima señal y -77 dBm una señal más débil pero suficiente para la comunicación entre dispositivos. Es importante aclarar que teóricamente el alcance puede llegar en condiciones ideales hasta 15.5 km en exterior y 610 m en interiores [14], sin embargo, la distancia máxima lograda para transmitir datos en esta experiencia fue de 150 m.

TABLA VI PARÁMETROS DE EVALUACIÓN DE LA COMUNICACIÓN INALÁMBRICA

| Radio | Paquetes enviados | Paquetes recibidos | RSSI sensores dBm | RSSI coordinador dBm | Eficiencia % |

|---|---|---|---|---|---|

| 30 m | 100 | 100 | -40 | -40 | 100% |

| 60 m | 100 | 100 | -47 | -50 | 100% |

| 100 m | 100 | 100 | -56 | -57 | 100% |

| 150 m | 100 | 100 | -70 | -77 | 100% |

Los resultados de las pruebas de consumo energético del controlador y nodo de sensores se muestran en la Tabla VII. Se considera un tiempo para la trasmisión, recepción de datos y estado de reposo del controlador y en módulo de sensores, así obtenemos una media ponderada (MP) de consumo de 620.8 mA en el controlador y 18.95 mA en el módulo de sensores.

TABLA VII CONSUMO ELÉCTRICO

| Estado | Tiempo Controlador Medio | Consumo Controlador Medio | Tiempos módulo de sensores | Consumo módulo Sensores |

|---|---|---|---|---|

| Transmisión de datos | 2 s | 1040 mA | 2 s | 240 mA |

| Recepción de datos | 5 s | 854 mA | 2 s | 54.4 mA |

| Reposo | 5 s | 220 mA | 60 s | 10.4 mA |

| Valor medio ponderado | 620.8 mA | Valor medio ponderado | 18.95 mA |

Los resultados ensañados en la tabla VII sugiere que el algoritmo que rige el funcionamiento del controlador y módulo de sensores restringe el consumo energético cuando no existe solicitud de transmisión y recepción de datos, esta estrategia logra entonces menor consumo de potencia activa, este resultado es importante dado que el controlador mantiene las variables en los valores de referencia y al mismo tiempo minimiza el consumo de corriente eléctrica.

V. CONCLUSIONES

El conjunto de dispositivos como sensores, actuadores, comunicación e interfaz de usuario del controlador funcionaron según lo esperado, consiguiendo sostener las variables en estudio cercanas a un valor de referencia. Adicional, la validación se basó en contrastar datos vinculados a la nube con los recopilados en sitio, de esto se desprenden varios elemento importantes, el primero evidencia que contar con un sistema offline y online es estratégico para la administración del controlador, por ejemplo la interfaz de usuario Offline permite administrar el controlador cuando no hay disponibilidad de conexión a internet, permitiendo la toma de decisiones en sitio, ahora en segundo lugar, la interfaz de usuario online a través de la plataforma IoT es un instrumento que no sólo permite operar en tiempo real el controlador sino que además permite el monitoreo, supervisión, medición y toma decisiones sobre el cultivo únicamente accediendo a red.

Aspectos fundamentales como la comunicación de los periféricos de entrada y salida del controlador, y el consumo eléctrico funcionaron de manera satisfactoria, tal es el caso de la trasmisión y recepción de datos inalámbrica con un desempeño del 100%, y un ahorro significativo de consumo energético al implementar estado de reposo en el controlador y nodo de sensores. Además, la estrategia de control de múltiples parámetros permite realizar un control integral de las variables que tienen incidencia en el desarrollo de un cultivo, es decir que con un único controlador se logra realizar el control de varias variables ambientales y del suelo en un cultivo.

La metodología de validación del prototipo implementada muestra que a partir de la identificación de las variables a controlar y la implementación de la estrategia de control de múltiples parámetros, se logra un control del proceso en valores de referencia fijados por el usuario. No obstante, la metodología se debe fortalecer con el estudio de otras variables importantes en el desarrollo de cultivos, por ejemplo, el oxígeno disuelto disponible para la planta y la Radiación Fotosintéticamente activa PAR [28]. Por lo tanto, el trabajo futuro debe ir dirigido a validar el controlador en relación al desarrollo productivo de uno a o varios cultivos incorporando otras variables donde se contraste con técnica de producción agrícola tradicional y otros desarrollos tecnológicos disponibles en el mercado. Por otro lado, el procesamiento de datos para la implementación de métodos de inteligencia artificial también debe ser abordado.