I. INTRODUCCIÓN

En las últimas décadas la manufactura de materiales compuesto reforzados con fibras ha venido creciendo exponencialmente, gracias a su comportamiento a alteraciones externas y sus excelentes propiedades, utilizándose en diversos sectores industriales que van desde aplicaciones aeroespaciales hasta aplicaciones médicas [1] .

Sin embargo, uno de los desafíos que presentan estos materiales es darle forma por medio de corte según dimensiones prestablecidas, debido a que normalmente se compromete la integridad de las superficies [2].

Esto se debe a que en su gran mayoría se preparan en forma laminada y a su naturaleza no homogénea y anisotrópica que conlleva adicionalmente a un desgaste abrasivo en las herramientas de corte utilizadas [3].

Una de las principales desventajas de utilizar herramientas de corte tradicional en los compuestos es la producción de una superficie de mala calidad produciendo adicionalmente deshilachado, delaminación y agrietamiento al material compuesto [4].

Con el objeto de impactar en una menor escala la superficie cuando se realiza los cortes se han implementado el uso de herramientas no tradicionales como son el corte con láser y con chorro de agua [5].

En el corte con chorro de agua, el material a remover, se elimina por el impacto de agua, acompañada normalmente con partículas abrasivas, con un alto caudal, velocidad y presión, la cual se expulsa a través de una tobera estrecha [6].

El corte laser se produce por un haz de luz intensivo que posee una longitud de onda en el rango infrarrojo el cual se enfoca a través de lentes hacia el área de corte elevando la temperatura del material hasta su punto de fusión provocando la degradación local del material [7].

En la literatura la gran mayoría de investigaciones de corte a compuestos con la técnica láser y chorro de agua se ejecutan a materiales con refuerzos sintéticos [8]-[11], sin embargo, son pocos a los reforzados con fibra naturales y nulos a compuestos donde se utilice la fibra natural de fique.

La fibra de fique se cultiva principalmente en países suramericanos como Colombia, Ecuador, Costa Rica, Brasil, Venezuela, y Antillas, usándose principalmente para la elaboración de sacos de cafés y cuerdas, sin embargo, se han realizado estudios mecánicos que evidencia su gran potencial para uso como refuerzo de materiales compuestos [12]-[16].

En el presente trabajo se realiza un análisis morfológico por medio de microscopia electrónica de barrido a material compuesto reforzado con fibra de fique para evaluar la afectación superficial por el corte ejecutado con herramienta convencional, láser y chorro de agua.

II. MÉTODOS

A. Materiales

Para la elaboración del material compuesto se utilizó como refuerzo fibra de fique en configuración aleatoria, la misma se obtuvo de la fundación San lorenzo de Barichara, Santander Colombia.

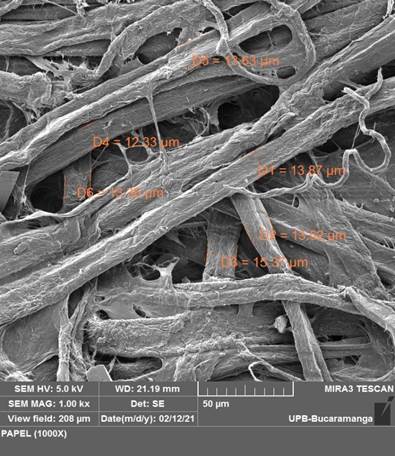

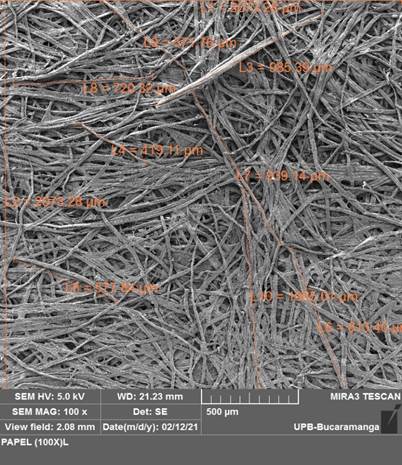

La fibra natural de fique presentaba un diámetro de 13.68 ± 0.90 µm y una longitud de 1023.85 ± 558.4 µm como se observa en las micrografías de la Fig. 1. y 2. respectivamente.

Como matriz se utilizó resina termoestable poliéster buscándose en el mercado la de menor viscosidad para una mejor aplicación, siendo la de referencia 856 (Pre acelerada) suministrada por la empresa Ingequímicas de Bucaramanga, Santander, Colombia. El porcentaje de catalizador utilizado fue de un 2% del peso de la resina.

B. Manufactura del compuesto

Seis capas de fibra de fibra correspondiente al 18.3% del peso total del compuesto fueron utilizadas para su manufactura. El material se fabricó utilizando la técnica denominada hand lay up.

Cada una de las capas de fibra de fique fueron pre impregnadas con la resina poliéster apilándose una sobre la otra hasta completar el arreglo predefinido. Un rodillo metálico se utilizó para ejercer presión entre las capas procurando eliminar excesos y burbujas residuales. El arreglo se formó sobre un molde polimérico plano el cual se impregno con cera desmoldante previamente. en la Fig. 3 se observa el proceso de fabricación.

La geometría final del compuesto fue de 9 cm de ancho por 9 cm de largo y 4.30 mm de espesor.

El curado del material se realizó a temperatura de 23.3 ± 3.2 °C con una humedad 75.8 ± 10.2% durante 72 horas.

C. Corte del material compuesto

Los cortes del material compuesto se realizaron por medio de caladora de banco, máquina de corte laser y máquina con corte por chorro de agua.

Se realizaron probetas con una geometría de 1cm x 1cm para poder ser analizadas posteriormente por microscopia electrónica de barrido.

La caladora de banco utilizada fue la Bauker modelo SS406 con potencia de 120W, el corte se realizó a la velocidad 2 predefinida en la herramienta aproximadamente 800 cpm. En la Fig. 4 se observa el proceso de corte con la caladora de banco.

El corte laser se realizó en máquina Liao cheng Worldslaser, modelo CH7050B, con una potencia de laser de 60 W a una velocidad de 12 mm/s, con onda continua. En la Fig. 5 se observa el corte con maquina laser.

El corte con chorro de agua se ejecutó por la empresa Hydro Bas de Bucaramanga, Santander, Colombia. Los parámetros de corte definido fueron, tamaño de grano abrasivo malla 120, presión de agua de 150 MPa, distancia de corte de 3 mm y velocidad transversal de 30 mm / min.

D. Analisis morfologico

El análisis morfológico se realizó utilizando microscopio electrónico de barrido marca MIRA 3 FEG-SEM capturando las micrografías a distintos planos focales, con aumentos de 18X, 30X, 100X, 250X y 500X.

Con el fin de mejorar la conductividad eléctrica, las muestras fueron metalizadas previamente en un baño de oro. En la Fig. 6 se observa el recubrimiento en oro a las tres muestras producto de los diferentes cortes.

III. RESULTADOS

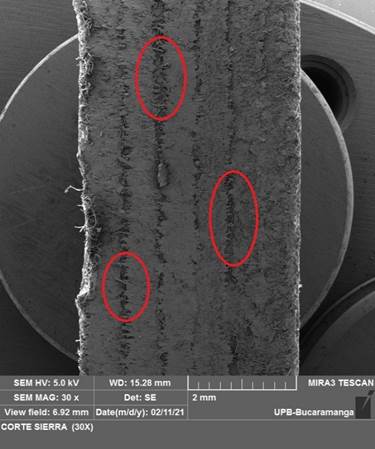

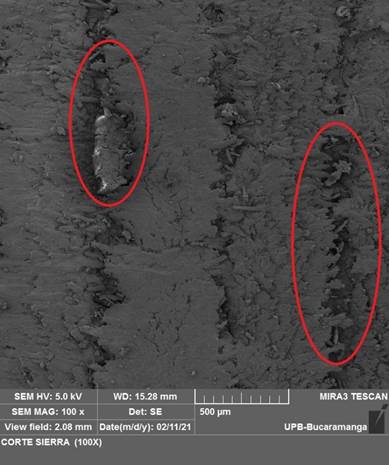

A. Corte con herramienta convencional

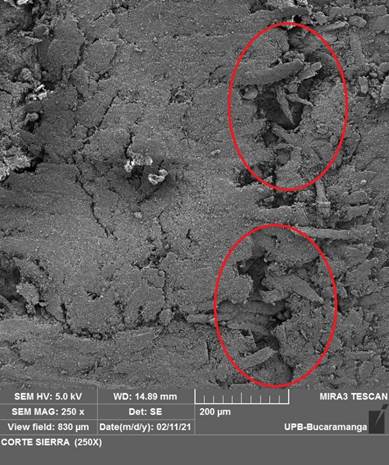

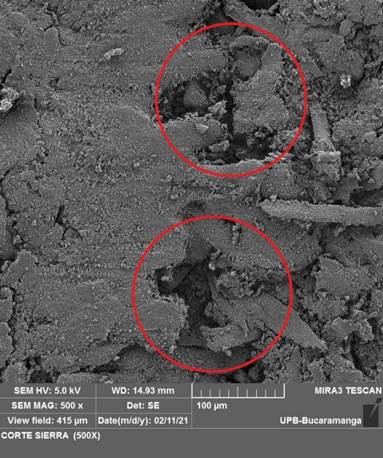

En las Fig. 7, 8, 9 y 10 se observan las micrografías del corte del material compuesto con la herramienta convencional a aumentos de 30X, 100X, 250X y 500X respectivamente.

En el corte se evidencia deshilachado, de laminación, y agrietamiento del material debido a las fuerzas de corte que acompañan al proceso.

Estos mismo fenómenos los presento Díaz et al [17] en biocompuesto de fibras tejidas de algodón, lino y yute con una matriz de PLA cuando indujeron daño por perforación, así como Solati et al [4] en corte con broca convencional a compuesto de fibra de vidrio.

La velocidad de avance, la geometría y el ángulo de corte de la herramienta son los parámetros principales que afectan la calidad de la superficie de los materiales compuestos cuando se utiliza este tipo de tecnología convencional [18]-[21]; por lo que para estudios posteriores se recomienda evaluar los efectos de la variación de los mismos, sobre materiales compuestos con fibra de fique para identificar la configuración que impacte en menor medida el material.

B. Corte con laser

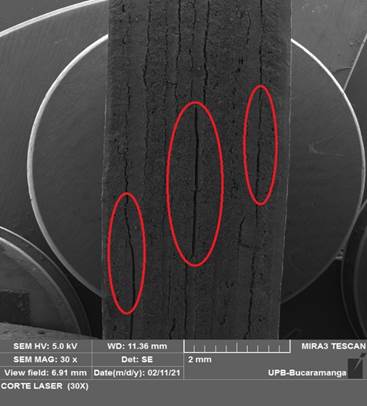

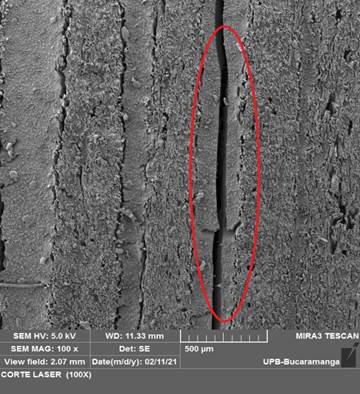

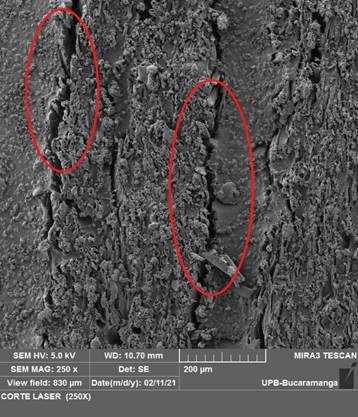

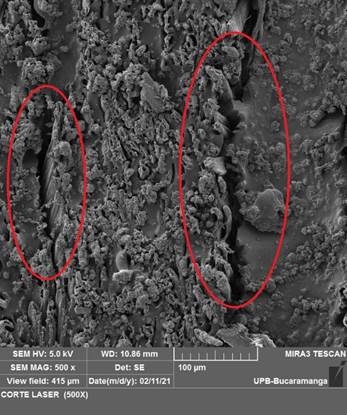

En las Fig. 11, 12, 13 y 14 se observa las micrografías del corte del material compuesto con láser de 30X, 100X, 250X y 500X respectivamente.

En el corte realizado con láser se observa la descomposición y delaminación de la matriz.

Esto se debe a como lo menciona Riveiro et al. [22] la cantidad de energía que se requiere para fundir la fibra es difiere de la que se requiere para la matriz polimérica, adicionalmente la conductividad térmica de las fibras usualmente es más alta que la matriz por lo que la energía térmica se puede transferir más fácilmente mientras que en la matriz se concentra afectando la zona del corte.

Perez-salinas et al [23] realizaron estudio con corte láser en a compuestos con el mismo tipo de matriz, poliéster, pero con fibras naturales de abacá y cascarilla de arroz, obteniendo una afectación térmica muy similar a la del presente estudio.

Cabe resaltar que para lograr mejor calidad en el corte en los materiales compuestos con fibras naturales, como lo es la del fique, la potencia del láser, la velocidad de corte, la presión del gas, la posición del punto focal, la frecuencia de la onda láser, el tipo de láser y el tipo de onda son los parámetros que deben ser regulados principalmente como lo menciona El-Hofy et al [24].

C. Corte con chorro de agua

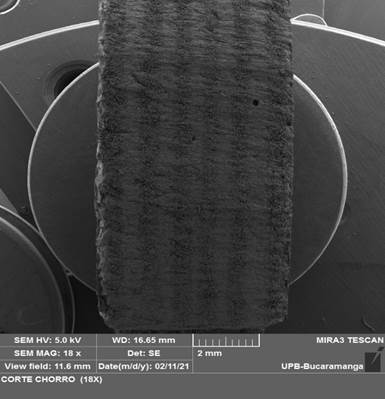

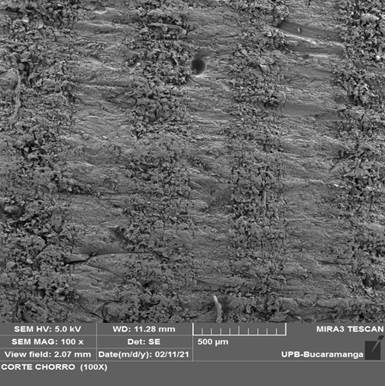

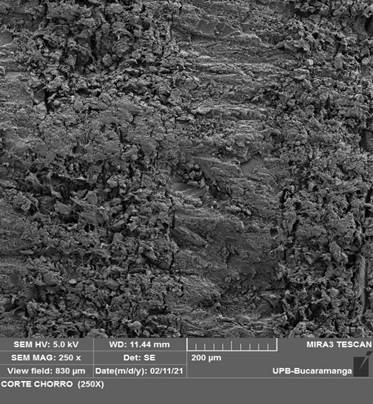

En las Fig. 15, 16, 17 y 18 se observa las micrografías del corte del material compuesto con chorro de agua a aumentos de 18X, 100X, 250X y 500X respectivamente.

En el corte realizado con chorro de agua no se evidencia defectos de alto impacto. Vinayagamoorthy et al [25], lo justifican porque en el chorro de agua se utiliza la erosión para realizar el corte, por lo que no hay contacto entre la herramienta y el material, lo que no produce el alto impacto de las fuerzas de corte relacionados con daños por delaminación.

Sin embargo, Dhanawade et al [26] explican que en caso de que se produzca delaminación se debe a que una cuña de agua hizo grietas entre dos capas adyacentes del material compuesto.

Estudios realizados con corte con chorro de agua a material compuesto con fibras de piña y lino con relleno de celulosa [27], junto a material de fibra de banana y matriz de poliéster [28] mostraron igualmente una buena calidad de superficie sin deslaminación.

La velocidad transversal, presión del agua, caudal, tipo y tamaño de granos abrasivos y distancia de corte son los parámetros que se deben evaluar para mejorar la calidad del corte por chorro de agua en posteriores estudios [29], sobre este tipo de material con fique.

IV. CONCLUSIONES

Se evidenció diferente afectación en la superficie del material compuesto reforzado con fibra de fique al realizarse el corte con las diferentes técnicas (Herramienta convencional, laser y chorro de agua) cuando se evaluó por medio del análisis morfológico con microscopia electrónica de barrido. En el corte con herramienta convencional se presenta la peor calidad superficial ya que se produjeron fenómenos de deshilachado, de laminación, y agrietamiento del material. En el corte con láser el impacto es menor comparado contra el realizado con caladora de banco sin embargo se observa defectos en la matriz debido a la cantidad de energía que utiliza la técnica, por último, en el corte con chorro de agua se obtuvo la mejor calidad superficial sin evidenciarse afectaciones de alta relevancia sobre el material compuesto.