I. INTRODUCCIÓN

El OEE (Disponibilidad, Rendimiento, Calidad) es más un KPI (indicador clave de desempeño) de productividad [1]. Los KPI’S, son una serie de métricas que miden la eficiencia o desempeño de un procesos y consumo de un recurso que se destina para una producción [2], que se orientan a las Mipymes y su incursión en la dinámica de la industria 4.0.

A lo largo de la historia, las Mipymes representan la mayor parte de la economía de Colombia, y más aún las microempresas representan alrededor del 92 % [3]. El grado de uso de herramientas y buenas prácticas TIC (Tecnologías de la Información y Comunicación) en las MiPymes en Colombia es muy bajo, lo que influye de manera directa en la competitividad y la gestión empresarial de estas. Si bien estos recursos tecnológicos facilitan y agilizan la complejidad del proceso de producción, desde la orden de trabajo hasta la entrega final, también se evidencia múltiples barreras, para la implementación de estas por los altos costos en infraestructura tecnológica, integración y soporte técnico [4]. Por consiguiente, cuando se carece de innovación tecnológica, se traduce a bajos niveles de producción y competitividad [5]. Esta carencia se refleja en falta de información valiosa e indicadores que demuestren las falencias de los procesos productivos, desde la planeación hasta la entrega final, a lo largo del artículo se proyecta una solución tecnológica como herramienta e insumo al alcance de las Mipymes manufactureras.

La competitividad en las organizaciones se sustenta a través de la productividad [6], como parte de la solución, se considera un desarrollo tecnológico de gran utilidad para la gestión de tareas en el proceso productivo y de fácil accesibilidad, a través de indicadores OEE, que tienen como función medir indicadores de productividad de la industria, su expresión en términos de relaciones, como se observa en la Fig. 1.

El presente artículo está relacionado con el diseño y desarrollo de una solución, para el mejoramiento de los procesos productivos de las Mipymes, integrando la ingeniería de software con un prototipo funcional de hardware, usando el paradigma de IoT (Internet De Las Cosas), que les permita ir adaptándose a la industria 4.0, realizando captura de datos en tiempo real, tales como: tiempos muertos, novedades, alertas o notificaciones de interés que se presenten y se pueda corregir a tiempo en una fábrica de producción de manufactura.

Para el desarrollo del componente de Software se hace un levantamiento de requerimientos para el entendimiento y comprensión del problema, posteriormente se hace un diseño y modelado ideal con UML (Lenguaje Unificado de Modelado) con patrones de diseño y arquitectura de Software. En la etapa de desarrollo se utiliza el Framework Laravel con el generador InfyOm y lenguajes de programación de código abierto con Php y Javascript.

Para el desarrollo del componente de Hardware se hace levantamiento de requerimientos para el análisis y diseño de un ensamble IoT (Internet de las Cosas) ideal para la captura de datos con circuitos integrados de alta resistencia, para ser expuesto y sometido a altas temperaturas, sonidos y vibraciones, propios de los procesos de producción.

El artículo se desarrolla en cinco componentes incluyendo este primero donde se realiza la introducción, seguidamente se describe la metodología usada en la investigación que da pie al manuscrito, luego se presenta la discusión teórica, posteriormente se muestran los principales resultados obtenidos en la aplicación del instrumento de medición y finalmente se exponen las conclusiones.

II. METODOLOGÍA

La investigación se define según [7] y [8] de tipo relacional, descriptiva e inductiva, ya que relaciona el OEE (Disponibilidad, Rendimiento y Calidad) desde una revisión teórica con la realidad encontrada en las empresas (obtenida de la información recolectada a través del instrumento de medición) lo cual permite deducir la relación entre ambos resultados, y a su vez sirve de insumo para el software propuesto que brindar una herramienta a las MIPYMES que les permita medir el OEE.

Por otro lado, de acuerdo con [8] se tiene una investigación cuantitativa y cualitativa, con uso de fuentes primarias y secundarias para la obtención de la información, en este sentido se realiza una encuesta estructurada con 35 preguntas cerradas, la validación del instrumento de medición se realizó mediante la revisión de dos expertos en el tema, a los cuales se les aplicó el instrumento, con el fin de garantizar que esta fuera fácil de comprender y cumpliera con el objetivo que busca la investigación, por otro lado se usó información publicada en diferentes medios físicos y digitales.

De acuerdo con [9], se optó por un tipo de muestreo no probabilístico por conveniencia, la población objetivo son las MIPYMES manufactureras de Risaralda, en el estudio participaron 12 empresas con las características establecidas de diferentes sectores económicos, en este sentido se realiza una aproximación desde la descripción a la realidad que viven las MIPYMES Manufactureras de Risaralda, con respecto a la medición de los indicadores como el OEE y la necesidad de medirlos para mejorar su productividad y competitividad.

III. DISCUSIÓN TEÓRICA

A. Cálculo OEE

El OEE (Overall Equipment Effectiveness) parte de la metodología del TPM (Mantenimiento productivo total). En 1982 [1] fue conocido y desarrollado por primera vez por el señor Seiichi Nakajima basándose en la ideología Harrington Emerson sobre la eficiencia del trabajo. El señor Seiichi Nakajima incluyó una lógica matemática como se observa en la Fig. 1, para medir eficientemente los resultados productivos de una industria.

Hoy en día el OEE es más conocido como un indicador de eficiencia y hace parte del Lean Manufacturing o más conocida como la [10] filosofía esbelta o ágil, su objetivo principal es reducir todo tipo de desperdicios en campos de producción, esta propuesta fue lanzada por el Sr Sakichi Toyoda, quien de manera directa utilizó altos niveles de optimización en cuanto a técnicas, metodológicas y organización del trabajo en la empresa Japonesa Toyota, obteniendo resultados de valor en la producción como simplicidad en las tareas, buen desempeño en la fabricación e interacción entre máquina y operario.

B.B. Clasificación del OEE

Como se observa en la Tabla I. existe una clasificación según [11], define “El valor del OEE permite clasificar una, varias líneas de producción o toda una planta, con respecto a las mejores de su clase y que ya hayan alcanzado el nivel de excelencia” [11]. Asignando un valor cuantitativo y cualitativo del OEE como resultado final de una producción.

Tabla I Clasificación del OEE. Fuente [11]

| OEE | CALIFICATIVO | CONSECUENCIAS |

|---|---|---|

| <65% | Inaceptable. | Importantes pérdidas económicas. Baja competitividad. |

| >65% <75% | Regular. | Pérdidas económicas. Aceptables sólo si se está en proceso de mejora. |

| >75% <85% | Aceptable. | Ligeras pérdidas económicas. Competitividad ligeramente baja. |

| >85% <95% | Buenas. | Buena competitividad. Valores considerados “Clase Mundial” |

| >95% | Excelente. | La competitividad es excelente. |

En el marco del TPM (Mantenimiento Productivo Total) se considera eliminar las seis grandes pérdidas que se visualizan en la Tabla II.

Tabla II Seis mayores pérdidas del OEE [12]

| No. | CONCEPTO | DESCRIPCIÓN |

|---|---|---|

| 1 | Disponibilidad | 1. Fallas en el equipo. |

| 2.Puesta en marcha y ajustes | ||

| 2 | Rendimiento | 3. Tiempos de ociosos y paros menores. |

| 4. Tiempos de velocidad. | ||

| 3 | Calidad | 5.Defectos en el proceso. |

| 6. Reducción de rendimiento. |

C. Industria 4.0

La nueva revolución industrial, industria 4.0, no solo es la última sino la más tecnológica, siempre a favor del ciclo de vida de una producción y la transformación de una fábrica tradicional en una inteligente y globalizada. Con modelados, patrones y métricas ideales [13], que la fábrica debe asumir para la incursión en esta dinámica. Este abanico de soluciones tecnológicas optimiza todo tipo de recurso para el desarrollo escalable de una industria de producción. Ciertamente en la industria 4.0 existen muchas tecnologías de vanguardia como Software, Cloud computing, Robótica, Sistemas de Simulación, Inteligencia Artificial, Ciberseguridad, Realidad Aumentada, Realidad Virtual y el IoT (Internet de las Cosas) [14], siendo esta última el área de interés a desarrollar porque el IoT permea todo tipo de fábrica inteligente; además de las ventajas, también trae unos retos de integración, capacitación y soporte técnico [15] [16].

D. IoT (Internet de las Cosas)

El término del (Internet de las Cosas) se conoció por primera vez por el señor Kevin Ashton en el año 1999, definiendo para entonces el intercambio de bienes y servicios entre redes de la cadena de suministros. El IoT (Internet de las Cosas) entre los años 2008 y 2009 se conoce como una red que interconecta objetos físicos con circuitos cerrados, no solo conectados a internet si no también, utilizando sistemas embebidos que permiten hacer funciones programadas por software y hardware [17]. Sin embargo, la cantidad de dispositivos conectados a internet ponían a prueba el internet que para entonces era IPv4 (Protocolo de Internet versión 4) [18]. Es por esto que la IETF (Internet Engineering Task Force), organismo responsable de la estandarización de los protocolos de Internet, crea desde el año 1998 el IPv6 (Protocolo de Internet versión 6) [19] [20] que actualmente hace posible la interconectividad de cada cosa que existe en el mundo por su amplio rango de direcciones IPv6.

El Internet de las cosas (IoT) ha revolucionado el internet que conocemos de tal forma que la empresa Cisco, empresa de tecnología en redes y telecomunicaciones, estimó que para el año 2020 habría 7,6 mil millones de personas en la población mundial y 50 mil millones de dispositivos conectados, es decir, 6,58 dispositivos conectados por persona [21], una cifra que es bastante abrumadora, sin embargo la evolución tecnológica con los protocolos de comunicación como IPv6 aportan a que cualquier cosa del mundo pueda tener dirección IP.

El tráfico de datos que el IoT (Internet de las Cosas) emite por naturaleza grandes cantidades de información que se transmiten simultáneamente por diferentes host o dispositivos conectados en la red, esta información se almacena y se procesa gracias a las granjas de servidores y computación en la nube. Esta infraestructura se compone de características de alto nivel en Hardware, es decir, núcleos físicos y lógicos de procesamiento y almacenamiento en disco para el tiempo real de la información.

E. Componente de Software

Para efectos de este proyecto, la ingeniería de software es de suma importancia como lo define el señor Roger Pressman “una disciplina que integra el proceso, los métodos, y las herramientas para el desarrollo de software de computadora” [22]. De manera que se construya software ágil y flexible, pero de calidad. Por consiguiente, la metodología ágil o más bien el marco de trabajo a utilizar es SCRUM que lo define los señores Ken Schwaber y Jeff Sutherland como “marco de trabajo para el desarrollo y mantenimiento de productos complejos” [23]. Una vez en el entendimiento del problema y que la solución es tecnológica, se procede a entrar en sintonía con el análisis por parte del equipo de trabajo y su definición de requerimientos de alto nivel, obteniendo como resultado un escrito de las funcionalidades generales del sistema.

Posteriormente se realizará un levantamiento de requerimientos detallados de software, especificando funcionalidades, eventos y parámetros que el sistema debe cumplir, siempre y cuando los roles y permisos de cada usuario sean asignados. Para lograr la trazabilidad de los requerimientos detallados se describe en historias de usuario [24] con las siguientes características:

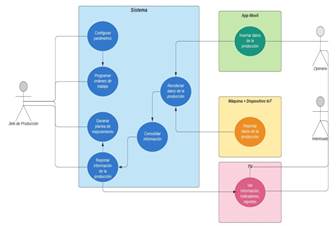

La clasificación de las historias de usuario se compone por módulos, que a continuación se clasifican en (Administrador, Parametrización, Consultas y reportes, Monitoreo de Producción e Interfaz Móvil). Por concerniente se procede a implementar la etapa de diseño y arquitectura de software con patrones, métricas y modelos, como se observa en la Fig.2. que representa el Diagrama de casos de uso y el comportamiento del sistema.

a. Fuentes de information

Máquina + Dispositivo IoT: la máquina con un dispositivo de captura de información y de transmisión de datos es la fuente de información que de manera automática genera datos relacionados con el cálculo de indicadores, este proceso se hace a través de sensores y/o botoneras.

App Móvil: la aplicación móvil Android se presenta como una alternativa para la captura de información de la producción, esta es una interfaz dispuesta para que el operario de la máquina, de manera manual, inserte los datos asociados con su proceso productivo.

Interfaz web: desde la interfaz web, el jefe de producción configura el sistema con los parámetros de la organización, realiza procesos de programación con base en su experiencia y en las mediciones históricas del sistema, postula metas y planes de mejoramiento.

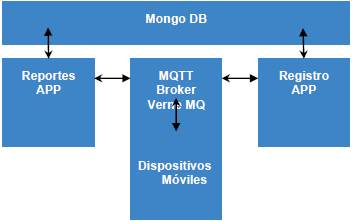

Como se observa en la Fig.3, se esquematiza la distribución de componentes de la solución a través de una estructura lógica y física [25] en cada uno de los nodos que a continuación se describen.

b. b. Nodo BD

Hace referencia al motor de búsqueda de la base de datos para la solución, en este caso se ocupan dos tipos de bases de datos: la primera que es una base de datos relacional y para la cual se ha seleccionado el motor MySQL, en esta se almacenarán datos generales y la segunda base de datos se presenta como una estructura NO relacional con MongoDB donde se almacenarán los metadatos capturados desde los puestos de trabajo y sus fuentes de información.

c. Nodo Puesto de Trabajo

IoT (Internet de las Cosas): este componente hace referencia al dispositivo de hardware, dicho dispositivo estará asociado a un puesto de trabajo y funcionará como emisor de datos para el servidor, es decir, la máquina tendrá la posibilidad de comunicar datos de su funcionamiento a través de este componente al servidor.

Tablet App Móvil: servirá como dispositivo de digitación de novedades en el puesto de trabajo correspondiente, el operario del puesto de trabajo será el encargado de llenar estas novedades que surjan durante su turno de trabajo.

Host: puede ser un dispositivo inteligente como smartphone, tablet o computador que opere en el transcurrir o al finalizar la jornada laboral, el poder llenar datos de las novedades del día.

d. Nodo Server

Es la integración de los servicios que puede ofrecer este para cada una de su funcionalidad y/o componentes que se conecta con él, es decir, que la infraestructura es cliente servidor y este como su nombre lo indica es quien responde a las peticiones de los diferentes clientes, las respuestas de parte del servidor se logran a través de API’s, Servicios web o por http [26].

e. Nodo Cliente

El cliente se refiere a las funcionalidades que se alcanzan a través de internet con un navegador web, aquí convergen gran cantidad de procesos e interfaces con las que los usuarios pueden interactuar con el servidor, entre estas:

Login por protocolo de seguridad todo usuario del sistema debe tener un username y password que acredite el acceso autenticado a su perfil, permisos y roles que se le asigne.

Indicador OEE componente de la solución de software con indicadores de rendimiento, calidad y disponibilidad en la industria por cada puesto de trabajo, operario, máquina, espacio, planta y fábrica.

Plan de Mejoramiento en los resultados del indicador OEE como plan estratégico de desarrollo e inclusión en la industria 4.0.

La Programación de Producción hace referencia a la planeación y distribución de la planta para lograr el objetivo en los tiempos establecidos por el administrador de producción.

f. App Móvil

Como se observa en la Fig.4. Diagrama de componentes para el diseño y arquitectura del componente de app móvil [27] comprende los diferentes estados de flujo, acciones y bifurcación que existen entre los actores del sistema para la App móvil.

Actividad de Gestión: una vez el jefe de producción tenga usuario y contraseña, el sistema permite gestionar la producción asignando un dispositivo IoT a una máquina y a su vez al operario.

Actividad App Móvil y Máquina: esta actividad comprende simultáneamente la asignación de la App móvil para con la máquina, una vez esta relación se puede visualizar diferentes estados de flujos como la producción (en proceso, pausada, detenida), igualmente se pueden visualizar los estados de flujo para la captura de datos (lectura, pausada, detenida)

Protocolo de Comunicación MQTT, como se observa en la Fig. 5. el Protocolo de comunicación MQTT es un protocolo que permite la conectividad entre máquina a máquina (M2M) en el internet de las cosas (IoT) [28]. Está diseñado para la comunicación de sensores, este permite un consumo de red inferior, facilitando el tráfico de datos por cada señal emitida en el publicador (Sensor), mientras el suscriptor (Dispositivo) está abierto a recibir notificaciones permanentes de datos de interés al publicador o publicadores que se suscriban. Además, el uso de recursos de hardware como memoria RAM y CPU son reducidos para establecer el Broker (Servidor). Su topología de red es en estrella y tiene funciones para gestionar la red y transmitir los mensajes, conservando el canal de comunicación activo entre publicador y suscriptor. Para que un cliente tenga acceso a la información, este debe estar suscrito a un tópico o tema, no es más que una cadena de texto como ruta específica. Claramente el broker enruta los datos a aquellos clientes que tengan permisos sobre ese publicador a lo largo de uno o varios tópicos.

Una vez definido el diseño y arquitectura del componente de software se hace una preparación en el entorno de desarrollo, que se componen de un desarrollo local y desarrollo en el servidor. A continuación, se describe de manera detallada.

g. Desarrollo Local

Laragon: es un servidor web y entorno de desarrollo universal local. Esta herramienta permite la gestión de aplicaciones web modernas. Además, cuenta con una terminal shell o consola para ejecutar comando en el sistema operativo, e incluso en el directorio raíz del repositorio local.

PHP: (Hypertext Pre-Processor) lenguaje de programación web [29] y para el desarrollo se utilizó la versión 7.4.10 y como IDE (Entorno de Desarrollo Integrado) se utiliza Visual Studio Code como editor de código fuente.

SGBD: (Sistema Gestor de Base de Datos) para la base de datos relacional [30] se utilizó MySQL Workbench un software que permite la gestión y administración de las bases de datos con entornos gráficos de las tablas y su cardinalidad. Y para la base de datos no relacional MongoDB [31] se utilizó como sistema gestor de base de datos Robo 3T, no solo es nativo de MongoDB si no también multiplataforma y ágil.

Laravel: es un framework de php que utiliza la arquitectura MVC (Modelo Vista Controlador) [32] facilitando el desarrollo de software web y la distribución de directorios, librerías y archivos con código fuente.

H. Desarrollo en el Servidor

VCS: (Sistema de Control de Versiones) se conoció en los años 1990 como gestor de versiones en directorios y archivos de un repositorio local [33]. Desde entonces es una herramienta que facilita la restauración de versiones anteriores de código, y para efectos de este proyecto el software VCS que se utilizará es GIT y, como herramienta de integración, Sourcetree que es un software gratuito e intuitivo.

Bitbucket: repositorio remoto GIT que soporta la integración del VCS (Sistema de Control de Versión) y JIRA software para la gestión y casos de prueba del proyecto.

VPS (Servidor Privado Virtual): A continuación, se describe las características técnicas de partición virtual dentro de un servidor físico para cada petición al servidor.

Disco duro SSD 25GB.

Memoria RAM 1GB.

CPU AMD EPYC 7601 2200 MHz, 1 Núcleo.

Red de 1 TeraByte de transferencia mensual.

Sistema operativo CentOs Linux 8 64 bits.

Dominio: www.pymes4-0.zionsas.com

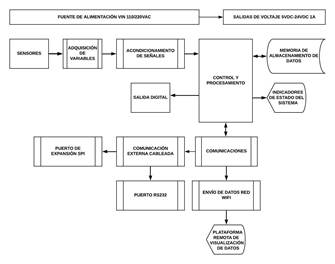

F. Componente de Hardware IoT

Las funcionalidades del Hardware se detallan en el siguiente diagrama de bloques, para el diseño y ensamble de un hardware, como se visualiza en la Fig. 6. Por concerniente, existen diferentes componentes en el ensamble como fuente de poder, procesamientos de señales, memoria de almacenamiento temporal, comunicación física e inalámbrica, salidas y entradas digitales. Para integrar el dispositivo IoT como prototipo funcional es necesario que el ensamble sea sometido a temperaturas altas y vibraciones de una fábrica en producción.

G. Interfaz de comunicación

EL modelo cliente servidor es una arquitectura de comunicación muy utilizado hoy en día en los desarrollos tecnológicos, su lógica se manifiesta en peticiones que hace el (Cliente) y respuestas que general del (Servidor) a través de conexiones a redes LAN (Local Área Network) o WAN (Wide Área Network) como se visualiza en la Fig. 7. Para efectos del proyecto existen múltiples peticiones al servidor que en su momento debe garantizar la trazabilidad de los datos administrados y almacenados por la base de datos con el modelo TCP/IP (Protocolo de control de transmisión /Protocolo de Internet) [34] y HTTPS (Protocolo de Transferencia de Hipertexto Seguro).

MQTT, como protocolo, conserva características técnicas que lo hacen ligero, estable y con un consumo de red inferior a las demás conexiones [35] como se visualiza en la Fig.8. Existe el publicador, suscriptor y bróker. A continuación, se describe su tecnología, características técnicas y topología que lo identifican, de hecho, para el proyecto la utilización de este protocolo es muy útil en la interfaz de comunicación para los dispositivos IoT.

a. Suscriptor

Receptor de los mensajes emitidos por el publicador, este dispositivo está abierto a recibir notificaciones permanentes de datos de interés al publicador o publicadores que se suscriban.

b. Broker

Servidor propio del protocolo MQTT, su topología de red es en estrella y tiene funciones de gestionar la red y transmitir los mensajes, conservando el canal de comunicación activo entre publicador y suscriptor. Para que un cliente tenga acceso a la información, este debe estar suscrito a un tópico o tema [36]. Claramente el broker enruta los datos a aquellos clientes que tengan permisos sobre ese publicador, a lo largo de uno o varios tópicos.

c. Publicador

Consiste en emitir constantemente datos alrededor de sus funciones programadas, donde se comunica la información al broker (servidor). Es importante aclarar que el publicador solo comunica, más no toma decisiones.

IV. RESULTADOS

Para realizar una puesta en escena del problema que las MiPymes tienen en Colombia, [37] indica que en el caso colombiano hay una clara evidencia de productividad estática en el ámbito de las operaciones, por tanto, la manufactura enfrentan a la hora de planear, ejecutar y finalizar una producción problemas a lo largo de todo el proceso, lo cual se evidencia en las respuestas dadas por parte de las empresas que colaboraron llenando la encuesta donde más del 80% utilizan lápiz y papel o plantillas prediseñadas para la programación de la producción, información que solo se almacena en físico y no es digitalizada en algún software, en contraste, solo el 8 % de las empresas manifiestan que tienen software propio y a la medida para la gestión de sus procesos. Por otro lado, más del 90% desconocen el término OEE y no lo aplican en sus procesos productivos, lo que representa una oportunidad para la toma de decisiones basado en el análisis en el contexto de la producción, así y como lo afirma [38].

Tal como se puede evidenciar en la Fig. 9, los medios utilizados para planear y programar la producción son muy básicos o manuales, ya que el 33% utilizan papel y lápiz complementando con un 28% que usan hojas de cálculo, en este sentido más de la mitad de las empresas usan medios tradicionalistas en esta actividad tan importante, sumado a lo anterior el 6% no usan ninguna herramienta y solo el 6% usan software, lo que se convierte en una oportunidad, para poder realizar procesos de intervención en las Mipymes que permitan aumentar sus niveles de productividad y competitividad.

La Fig. 10 presenta el porcentaje de Mipymes que conocen y/o utilizan el indicador OEE, solo el 8% de ellas tienen conocimiento de dicho indicador, pero no todas estas lo han involucrado en sus procesos de producción para aumentar los niveles de productividad y competitividad.

Por otro lado, de acuerdo con la respuesta de las Mipymes que participaron en el estudio, se puede evidenciar que solo el 17% de ellas realizan una medición de la productividad tal como lo muestra la Fig. 11, lo cual muestra una relación directa con el hecho de que hay poco uso de técnica administrativa y/o de la ingeniería industrial para medir el nivel de productividad de la planta.

Esta falta de conocimiento y de uso de metodologías para la medición de la productividad en planta, representa una oportunidad importante de mejora en los procesos productivos a través de la Industria 4.0, de hecho, el 50% de las Mipymes involucran maquinaria en sus procesos productivos (ver Fig. 12) condición inicial que hace factible la implementación de los indicadores relacionados con la efectividad de la maquinaria, mediante la automatización y la implementación de la industria 4.0.

Con respecto a las posibilidades de desarrollo de elementos que conforman la Industria 4.0, como son el internet de las cosas y la aplicación de las TIC en los procesos de producción, así mismo la implementación del indicador OEE en el contexto de manufactura. Se puede observar una buena oportunidad en ese sentido, ya que más del 40% de las Mipymes encuestadas responden que tienen internet en el área de producción, lo cual facilita el proceso y vislumbra un panorama favorable para esta iniciativa (Ver Fig. 13).

Los sectores que se involucraron en la investigación estuvieron representados en su mayoría por los sectores de confección con un 42% y alimentos con 34%, tal como lo muestra la Fig. 14, siendo estos los primeros llamados a la propuesta de realizar transformaciones e implementación de la automatización.

La Fig. 15 muestra que más de 80% de las Mipymes encuestadas poseen al menos un computador y el 100% de ellas tienen smartphone, como apoyo a los procesos productivos, lo que se convierte en un buen punto de partida y una buena oportunidad para la implementación de la industria 4.0 y el indicador del OEE, en un comienzo de forma incipiente, esperando que en un futuro cercano se convierta en el día a día en los procesos productivos de la Mipymes.

Fig. 15 Porcentaje de dispositivos electrónicos con los que cuenta la empresa, como apoyo a sus procesos productivos.

Para realizar la prueba piloto se escogió la empresa FrutyEje enmarcada en el sector de alimentos por su actividad económica principal, fabricación y distribución de pulpa de fruta. En tal sentido la solución planteada es sometida a escenarios reales de producción, pruebas de estrés, usabilidad y rendimiento de la plataforma tecnológica en conjunto con el dispositivo IoT (Internet de las Cosas), con un mapa de pruebas desde la configuración y parametrización del sistema hasta el levantamiento de los procesos productivos, pasando por las órdenes de trabajo y novedades de la producción.

Para el componente de software se establece un login con usuarios, roles y permisos para acceder al sistema, con usuario y contraseña como se observa en la Fig. 16.

Una vez se hace la parametrización de los usuarios, se realiza la configuración del sistema y de los operarios según se muestra en la Fig. 17.

Posteriormente se establecieron las estaciones de trabajo y la asignación de los operarios en las máquinas de trabajo sobre las estaciones establecidas. Muestra de este proceso se puede visualizar en la Fig. 18.

Entre las últimas etapas se obtiene una Dashboard (Ver figura 19), donde el usuario puede ver en tiempo real los datos suministrados en las órdenes de trabajo para los operarios y las máquinas asignadas por el jefe de planta.

Para la aplicación móvil e interfaz de comunicación se obtiene una API para la comunicación constante con el componente de software web, una vez descargada la aplicación se ingresa el ID del dispositivo donde posteriormente se puede iniciar con las novedades de la producción. En la Fig. 20 se observa la aplicación móvil desarrollada.

El proceso de implementación y validación del sistema fue completado, en el que se pudieron obtener corridas para el cálculo del indicador OEE en tiempo real, con rangos de OEE en niveles calificativos regulares por lo que surgen recomendaciones iniciales dirigidas a realizar estudios para optimizar los tiempos disponibles, aumentar la capacidad productiva y minimizar el porcentaje de piezas defectuosas que conlleven a disminuir las pérdidas económicas. Por esta razón se concluye que la prueba piloto desarrollada en la empresa FrutyEje fue exitosa, tanto en la aceptación a nivel empresarial como en la funcionabilidad de cálculo de parámetros en disponibilidad, rendimiento y calidad.

V. CONCLUSIONES

El resultado de la aplicación del instrumento de medición permitió evidenciar las falencias que tienen las Mipymes con respecto al conocimiento y aplicación de indicadores de productividad como el OEE, la falta de herramientas y software para la planeación de la producción y la insuficiente automatización los procesos.

Por otro lado, a través de la puesta en marcha del software y hardware en una Mypime piloto se logra obtener la información en tiempo real para la medición del OEE (Overall Equipment Effectiviness), lo que conlleva a toma de decisiones tempranas y oportunas en los procesos productivos de planta.

De acuerdo con los resultados encontrados y la aplicación satisfactoria del producto de software y hardware desarrollado para la medición del OEE, se evidencia una gran oportunidad para el mejoramiento del proceso productivo de las Mipymes de manufactura y su incursión en la dinámica de la Industria 4.0; allanando el camino que permitirá impactar en la competitividad empresarial, a través de la gestión de la productividad.