Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Revista Colombiana de Ciencias Hortícolas

versão impressa ISSN 2011-2173

rev.colomb.cienc.hortic. vol.7 no.2 Bogotá jul./dez. 2013

1 Facultad de Ingeniería, Departamento de Ingeniería Civil e Ingeniería Agrícola, Universidad Nacional de Colombia, Bogotá (Colombia).

2 Facultad de Ciencias Agropecuarias, Grupo de Investigaciones Agrícolas, Universidad Pedagógica y Tecnológica de Colombia, Tunja (Colombia).

3 Autor para correspondencia. jevejezs@unal.edu.co.

Fecha de recepción: 14-07-2013. Aprobado para publicación: 31-10-2013

RESUMEN

Desde el año 2010 y hasta el 2012 se realizó la evaluación de 23 tipos de emisores o goteros que se encuentran en el mercado colombiano y se les determinó: el coeficiente de variación (CV); la variación del caudal medio comparado con el caudal nominal; las dimensiones de los pasajes y de sus partes constitutivas; la sensibilidad a la presión; el tipo de material y la resistencia a la presión hidrostática. Las mediciones se realizaron en el laboratorio de riego a presión del Departamento de Ingeniería Civil e Ingeniería Agrícola de la Facultad de Ingeniería de la Universidad Nacional de Colombia, Bogotá, en condiciones de operación controladas de acuerdo con las normas de calidad ISO 9260, 1991 y UNE 68-075, 1986. De los emisores evaluados el 43,48% son categoría A, con CV menor a 5%, el 26,09% categoría B con CV entre 5% y 10% y el 30,43% categoría C, con CV mayor a 10%. El porcentaje de variación del caudal medio respecto al caudal nominal de los emisores analizados muestran que solo el 17,32% (4) corresponden a la categoría A, mientras que el 82,61% (19) restante a la categoría B. Cinco emisores tienen una altura de laberinto menor a 0,7 mm, diecisiete entre 0,7 y 1,5 mm y uno superior a 1,5 mm (que los hace: muy sensible, ligeramente sensible y muy resistente a taponamiento, respectivamente). Este trabajo muestra la importancia de las características del emisor en las instalaciones de riego y la incidencia sobre el ahorro de agua, consumo de energía y combustible y el incremento de la rentabilidad al reducir los costos de operación y aumentar la eficiencia de distribución del agua.

Palabras clave adicionales: emisor, flujo, descarga, variación.

ABSTRACT

From 2010 to 2012, an assessment was carried out on twenty-three emitter or dripper types found in the Colombian market. The following were determined: the coefficient of variation (CV), the variation of the average flow rate compared to the nominal flow, the dimensions of the passages and the constituent parts, the pressure sensitivity, the type of material and the resistance to hydrostatic pressure. The measurements were taken in the laboratory of pressurized irrigation, Department of Civil Engineering and Agricultural Engineering, Faculty of Engineering, National University of Colombia, Bogotá with controlled operating conditions, according to the quality standards of ISO 9260, 1991 and UNE 68-075, 1986. Of the evaluated emitters, 43.48% were category A, with a CV less than 5%, 26.09% were category B, with a CV between 5 and 10%, and 30.43% were category C, with a CV greater than 10%. The percentage change in average flow rate with respect to the nominal flow of the evaluated emitters showed that only 17.32% (4) were category A, while 82.61% (19) were Class B. Five drippers had a labyrinth height lower than 0.7 mm, 17 between 0.7 and 1.5 mm and one above 1.5 mm (which correlate to very sensitive, slightly sensitive and highly resistant to clogging, respectively). This study shows the importance of emitters in irrigation facilities and the impact on water conservation, energy and fuel consumption and increased profitability from reducing operating costs and increasing the efficiency of water distribution.

Additional key words: emitter, flow, discharge, variation.

INTRODUCCIÓN

riego en la agricultura cumple un papel esencial en el cumplimiento de las necesidades alimentarias básicas de millones de personas. La competencia por el agua y la pobreza rural puede ser aliviada, dándole prioridad a la investigación concerniente a la irrigación en diferentes regiones del mundo (Hall, 1999). La modernización y mejora de los sistemas existentes, incrementa la producción de alimentos. Se prevé que para el año 2050 la producción mundial de alimentos se tendrá que aumentar un 70%, y casi el 100% en los países en desarrollo (FAO, 2011).

El consumo de agua en el regadío agrícola representa cerca del 87% del total mundial y su demanda va en aumento (FAO, 2011). El agotamiento de los recursos hídricos, los altos costos del agua y la energía, la disminución de los precios internacionales de los productos agrícolas y la globalización de los mercados exigen mejoras en la utilización de los equipos de riego (Vélez et al., 2007).

El manejo y uso eficiente del agua son los factores más importantes en los que se debe trabajar para garantizar la producción de alimentos y preservar su calidad, pues el problema no solo consiste en disponer de volúmenes limitados, sino en disminuir los riesgos de contaminación. La problemática planteada sobre los recursos hídricos y las técnicas desarrolladas para mejorar la eficiencia de su utilización, dependen en gran parte de la calidad de los equipos de riego y específicamente de los emisores o goteros, que son los encargados de distribuir el agua directamente a la planta (Vélez, 2012). Sus principales características son: caudal bajo (entre 0,5 y 16 L h-1) y sensibles a las variaciones de presión (Medina, 1997). Para conseguir caudales bajos se requiere que los orificios de los emisores sean pequeños; por lo tanto, la fabricación debe ser precisa. Pequeñas diferencias en los pasajes de los goteros darán como resultado grandes variaciones de caudal. Las dimensiones de los pasajes varían entre 0,3 y 1 mm, a mayor tamaño de pasaje menor será el riesgo de obstrucción y el caudal será mayor (Pizarro, 1996). El taponamiento es la principal desventaja del sistema de riego, pues los goteros son altamente susceptibles y varía con las características del emisor (Trooien et al., 2000; Boswell, 1990) y calidad del agua (Nakayama y Bucks, 1991; Bucks et al., 1979; Zhang et al., 2007; Haijun y Guanhua, 2009).

Existen en el mercado innumerables tipos de goteros que se clasifican según: el flujo o régimen hidráulico, por la forma de instalación; el modo de distribución del agua; el riesgo de taponamiento; la forma de limpiarse; la regulación del caudal según la presión y por el material de fabricación (Vélez y Álvarez, 2012).

Las materias primas utilizadas en la fabricación de los goteros, deben ser resinas vírgenes con determinadas proporciones de aditivos que le dan propiedades específicas para evitar ataques de químicos, insectos, raíces, el ambiente y los rayos ultravioleta.

El caudal de un gotero tiene variaciones en el tiempo por estar instalado en el campo, por las condiciones ambientales y de trabajo, por la calidad del agua y por las condiciones propias del emisor.

Los procesos industriales experimentan variaciones en las condiciones de operación dentro de unos marcos ajustables y tolerables de equipos, máquinas y materiales utilizados para la fabricación. A pesar de ser piezas o partes aparentemente iguales, siempre existen diferencias pequeñas entre ellas, con una distribución de caudal aproximadamente normal con respecto a la media. Como la distribución estadística normal está definida por su media y su desviación típica, se utiliza el coeficiente de variación (CV), como medida de control en el proceso de fabricación.

A medida que el CV aumenta, el gotero es de menor calidad. Un gotero no autorregulado con CV hasta del 3% es excelente (tipo A), hasta el 5% es bueno (tipo B), y superior al 5% es (tipo C). Cuando el gotero es autorregulado, es considerado de buena calidad hasta con un CV de 7%, y superior al 7% es (tipo B). Para analizar y valorar un gotero se debe tener en cuenta el exponente del emisor (x), el CV y las dimensiones de los orificios.

Los emisores según su uniformidad de caudal y su ajuste al caudal nominal (qn) se clasifican en la categoría A (emisores de elevada uniformidad de caudal y pequeña desviación respecto al (qn)) y B (emisores de baja uniformidad de caudal y considerable desviación respecto al (qn)), protocolo Cemagref (Penadille et al., 2006; ISO 9260, 1991).

Existen numerosos problemas de fabricación en la industria del plástico y específicamente en la de los goteros, que influyen sobre su desempeño, entre los que se pueden citar: líneas de separación o rebabas, microfisuración y vacios (Vélez, 2002).

Es importante que los goteros cumplan con las normas de calidad, sin embargo en el país, no existen mecanismos de control sobre la calidad de los productos de riego que se comercializan. Las empresas fabricantes cuentan con sus propios métodos de control de calidad basados en las normas existentes, aunque no existe ningún ente estatal que garantice las condiciones de operación tanto de estos productos como de los que se importan, por lo tanto el objetivo de la presente investigación fue evaluar diferentes goteros utilizados en la microirrigación en Colombia.

MATERIALES Y MÉTODOS

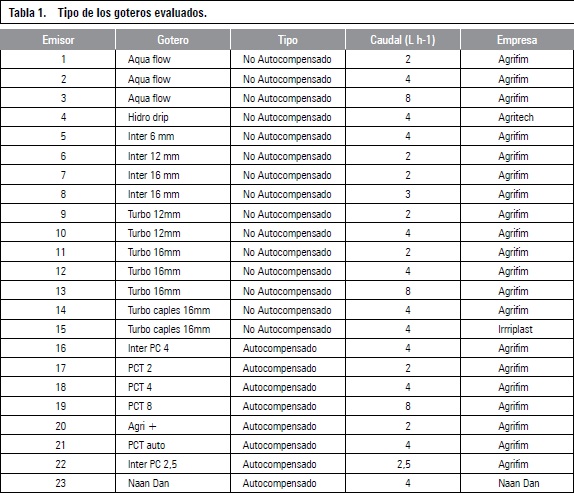

Los ensayos se realizaron durante los años 2010, 2011 y 2012 en el laboratorio de Riego a Presión, de la Universidad Nacional de Colombia, Bogotá. Para la realización del estudio, se contó con una muestra de 574 goteros 24, 25 o 26 unidades de cada uno de los 23 tipos de emisores que se instalan en Colombia. Las muestras fueron proporcionadas por empresas productoras, importadoras e instaladoras de equipos de riego. En la tabla 1 se puede apreciar el tipo de cada gotero evaluado, 15 son no autocompensados y ocho son autocompensados.

De la fuente de abastecimiento (tanque de polietileno y en lámina de 250 y 280 L) se bombeó el agua potable con un equipo tipo regenerativo eléctrico de 3/4 de Hp, con un rango entre 26 y 416 L h-1 y una presión comprendida entre 0,4 y 2 veces la presión máxima de trabajo del emisor (1 a 84 m.c.a) para emisores que funcionan entre 3,5 y 40 m.c.a, rango que abarca el ciento por ciento de los emisores fabricados en el mundo. Se utilizó un juego de filtros de malla de 25 mm (75 a 100 micrones) con capacidad de 227 L h-1 (ISO 9260, 1991; Vélez, 2002).

En los bancos de prueba de los goteros en línea se usó tubería de acero al carbón con conexión cónica de 12 y 16 mm y en los goteros de botón tubería de PVC con tee reducida a 6 mm.

La temperatura del agua para las pruebas fue de 23°C±1°C, el control se hizo mediante un tablero electrónico marca Autonics de reloj de tres posiciones para apagado, encendido y automático. El sistema de calentamiento operaba mediante una termocupla tipo J de alta sensibilidad instalada en la tubería de descarga en el punto de entrada del agua a los bancos de prueba y conectada al controlador.

La presión del sistema se controló mediante válvula reguladora, de acuerdo con los requerimientos en cada uno de los puntos del ensayo y la medición se hizo con manómetros de glicerina de carátula de 4 y 2 pulgadas de diámetro y rangos de presión de 0 a 30, 0 a 60, 0 a 100 y 0 a 150 psi, patronados. Durante los ensayos la presión no varió más de ±1%.

La sensibilidad a la presión es un factor importante a tener en cuenta en la selección del emisor y está definida por el tipo de emisor y es la relación entre el caudal del emisor y la presión en el lateral. La ecuación:

indica la influencia de la presión sobre el caudal de un emisor. La determinación del exponente x, en conjunto con la pérdida por fricción en el lateral, define la longitud máxima permisible de la línea de goteo, para tener una alta uniformidad de distribución del agua en concordancia con las variaciones de presión debido a las diferencias topográficas.

Mediante probetas graduadas plásticas marca Schott tipo PMP de 250 mL se tomaron las lecturas del volumen de agua y con una báscula de precisión, se peso el contenido de las mismas. El caudal del emisor se midió con un error máximo de ± 1%, con respecto al valor real. Con un cronómetro digital con alarma se midió el tiempo de duración de las pruebas el cual fue de tres minutos.

La determinación de la calidad se realizó teniendo en cuenta la norma ISO 9260, 1991 y UNE 68-075, 1986, que especifican los requisitos mecánicos, funcionales y sus métodos de ensayo, así como la información que debe suministrar el fabricante, destinada a conseguir su correcta instalación y manejo en campo. Estas normas se aplican a emisores que no son necesariamente montados durante el proceso de fabricación de la tubería, como parte integral de la misma, sin embargo, se han tomado individualmente los emisores de algunas líneas, con el propósito de ajustarse a la norma. Las pruebas se realizaron con el mismo personal y materiales de medición, tratando de mantener la exactitud de las medidas, disminuyendo el error y la dispersión sistemática originada por varios componentes de posibles errores en la medición.

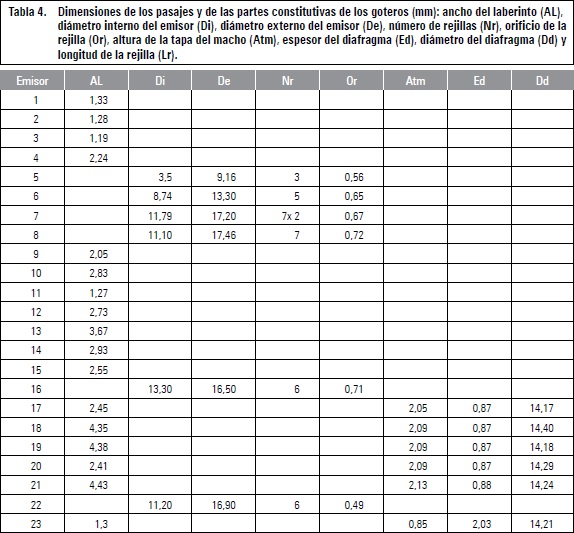

De cada tipo de emisor se seleccionaron tres emisores, se seccionaron transversalmente y se hizo la comprobación visual del estado de los goteros, los cuales no presentaron defectos aparentes como estrías, grietas o rebabas, que pueden afectar el correcto funcionamiento. Con un comparador de carátula se midieron en tres goteros de cada tipo los conductos interiores con una precisión de 0,02 mm a: los pasajes de los laberintos como; altura, ancho, diámetro interno, diámetro externo, número de rejillas o filtros de entrada al emisor, tamaño del orificio de la rejilla, altura de la tapa del macho, y espesor y diámetro del diafragma.

El ensayo de resistencia a la presión hidrostática se realizó en dos fases con un mínimo de 5 emisores. Primero, se ensayó la estanquidad del conjunto, incrementando la presión en tres intervalos; 5 minutos 0,4 veces la presión máxima de trabajo (Pm), a continuación, 5 minutos a 0,8 veces (Pm), y por último, 60 minutos a 1,2 veces (Pm). No debe producirse fuga alguna a través de los componentes del emisor o de sus conexiones a la tubería, a excepción de los puntos de salida del emisor. Inmediatamente después de terminada esta fase, se aumentó la presión hasta dos veces (Pm), y se mantuvo durante 5 min. Los emisores deben resistir la presión de ensayo sin sufrir daños y sin desconectarse del conjunto.

Para los ensayos de los emisores Inter y turbo capless instalados en la tubería, se emplearon los tramos correspondientes a cada emisor. Se verificaron las condiciones de operación del sistema. Una vez estabilizada la presión recomendada por el fabricante y definido el tiempo de prueba (3 min), se dio inicio al ensayo colocando de manera simultánea todas las probetas. Se verificó periódicamente las condiciones de operación para garantizar que estas no variarán en el tiempo. Al transcurrir el tiempo de la prueba, se retiraban de forma simultánea las probetas, se pesaban y se medía el volumen recogido en cada una de ellas, para determinar el caudal medio y el coeficiente de variación. Cada prueba se hizo cinco veces con el propósito de realizar los correspondientes análisis estadísticos.

Debido a que el procedimiento para hacer las pruebas en goteros autorregulados requiere un mayor tiempo de preparación de las muestras para conseguir la estabilización del caudal, las curvas caudal/presión se hicieron siguiendo la siguiente metodología: se ordenaron los caudales de menor a mayor de la prueba de uniformidad, se seleccionaron los emisores 3, 12, 13 y 23 y se sometieron a presiones comprendidas entre 0 y 1,2 veces la Pmáx, con incrementos sucesivos no superiores a 50 kPa (6, 11, 16, 21, 26, y 31 psi). Los emisores autocompensados se ensayaron a tres o más presiones diferentes, comprendidas en el intervalo de compensación, aumentando y disminuyendo la presión, pasando por los valores elegidos para el ensayo. Las mediciones de los caudales se realizaron 3 minutos después de que se alcanzó la presión de ensayo. Para cada valor de presión ensayado se calculó la media de los caudales (qm) suministrados por los cuatro emisores y se trazó la curva qm en función de la presión de entrada. La curva no debe desviarse del caudal nominal de ensayo (qn) ± 5% para la categoría A y ± 10% para la categoría B. Como se tuvo en cuenta las pruebas a diferentes presiones de los emisores no autorregulados, las curvas caudal/presión se hicieron utilizando la totalidad de los aforos.

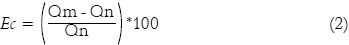

La variación del caudal medio (Ec): se calculó acorde a la siguiente ecuación,

En donde, Ec: variación del caudal medio en porcentaje, Qm: caudal medio del emisor en L h-1, Qn: caudal nominal del emisor en L h-1.

Los análisis estadísticos se realizaron mediante el programa SAS/STAT (SAS Institute Inc., 1994), mediante análisis de varianza de una vía y se utilizó la prueba de Tukey (P≤0,05) para comparar los distintos emisores.

RESULTADOS Y DISCUSIÓN

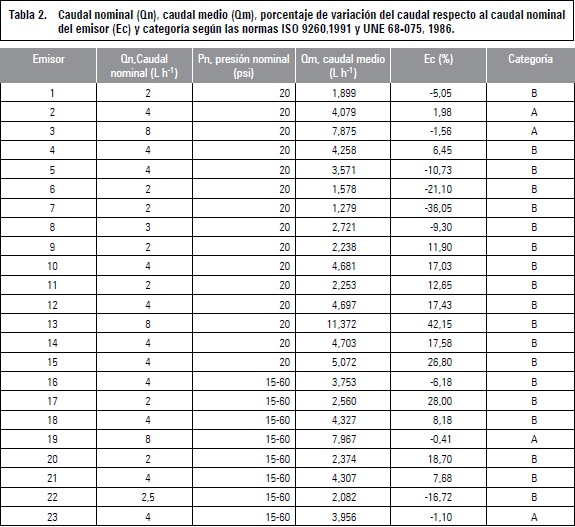

Variación del caudal medio (Ec)

En la tabla 2 se muestra el caudal nominal, la presión nominal, caudal medio, la variación del caudal medio en porcentaje y la categoría de los emisores analizados. Solo el 17,32% de los emisores (4) corresponden a la categoría A, mientras que el 82,61% (19) son categoría B. En general los caudales de los goteros están definidos en términos absolutos, como 1, 2, 4 y 8 L h-1, sin embargo en la mayoría de los casos estos caudales nominales son mayores o menores. Un aspecto importante a tener en cuenta en algunos goteros autorregulados y autolimpiantes, es el alto caudal que pueden tener a bajas presiones, debido a la inestabilidad del flujo por presurización y despresurización instantánea, antes de que se presurice el sistema en algunos casos el caudal incluso puede ser mayor al doble del caudal nominal.

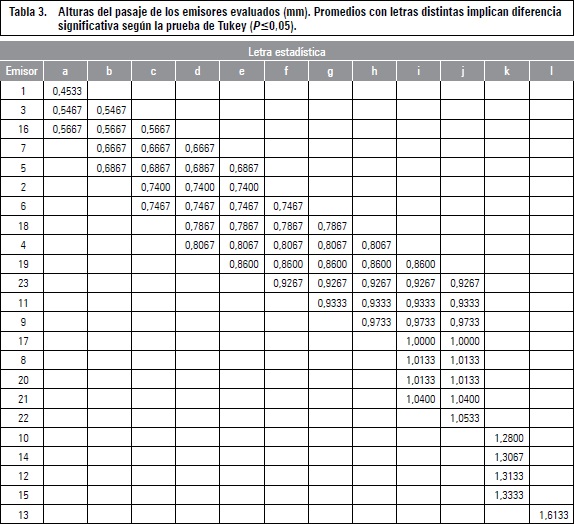

Susceptibilidad a taponamiento

Mediante un análisis de varianza de una vía se determinó la susceptibilidad de los emisores al taponamiento de acuerdo a la altura del laberinto, que es la dimensión limitante, la cual afecta el flujo de partículas a través del mismo. Los emisores 1, 3, 5, 7 y 16 tienen una altura del laberinto menor a 0,7 mm, que los hace muy sensibles al taponamiento y el 2, 4, 6, 8, 9, 10, 11, 12, 14, 15, 17, 18, 19, 20, 21, 22 y 23 tienen una altura del laberinto entre 0,7 y 1,5 mm, lo que significa que son ligeramente susceptibles a taponamiento, mientras que el único emisor con altura de laberinto superior a 1,5 mm fue el 13 (Turbo Line 8 L h-1), que lo hace muy resistente a taponamiento.

El emisor Turbo Line de 8 L h-1 por su duración y resistencia a taponamiento es muy utilizado en riego para: frutales, prados abastecidos con aguas residuales, evacuación de aguas procedentes de procesos de perforación de pozos petrolíferos y lixiviación en pilas de extracción de cobre.

La tabla 3 muestra las medias de grupos de subconjuntos homogéneos según la altura del pasaje de los emisores. Los emisores 3, 11, 2, 23 y 1 tienen un ancho de laberinto de 1,13 a 1,33 mm, rango entre 0,7 y 1,5 mm, lo que significa que son ligeramente susceptibles a taponamiento, mientras que para los emisores 9, 4, 20, 17, 15, 12, 10, 14, 13, 18, 19 y 21 el ancho del laberinto oscila entre 2,05 y 4,43 mm, superior a 1,5 mm, que los hace muy resistentes al taponamiento. Este ancho de laberinto es importante, pues en caso de presentarse una obstrucción parcial y exista un acomodamiento de partículas en el emisor, eventualmente podrían reacomodarse y drenar si lo permite el tamaño del orifico de descarga.

El diámetro interno y externo de las líneas de goteros integrados y la diferencia entre ellos, definen la altura del laberinto, lo que los hace más o menos susceptibles a taponamiento. Esta relación de diámetros depende directamente del tipo de línea. Uno de los mayores inconvenientes de la línea de riego de diámetros pequeños (6 y 12 mm) es la poca altura del laberinto que los hace susceptibles a taponamiento. La diferencia entre el gotero en línea y el gotero capless, es que la cápsula de este último es la misma tubería, que se contrae y dilata con cambios bruscos de temperatura lo que hace variar la altura del laberinto. Eventualmente el capless se puede limpiar, retirándolo del tramo de manguera, sin embargo esta práctica con el tiempo afectará la descarga del gotero. En los emisores integrados, la entrada de elementos extraños al emisor depende del número de rejillas, tamaño y longitud de las mismas (tabla 4).

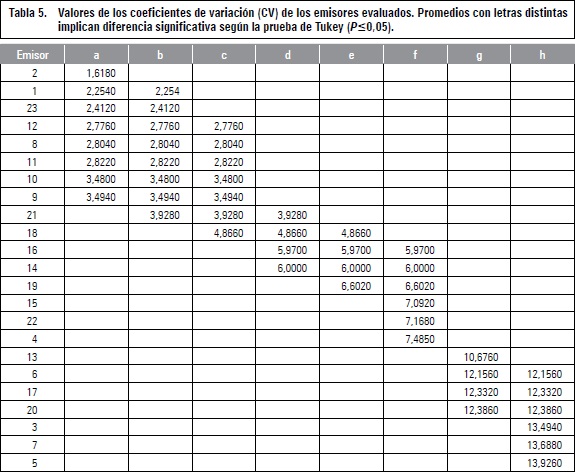

Coeficiente de variación (CV)

El CV determina la uniformidad de descarga del emisor y la calidad del producto para su comercialización. Un emisor de buena calidad debe tener un CV < a 5% cuando no es autorregulado y < a 7% cuando lo es. (ISO 9260, 1991 y UNE 68-075, 1986).

Los emisores 1, 2, 8, 9, 10, 11, 12, 21, 23 y 18 tienen un CV, menor a 5%, categoría A, mientras que el 4, 14, 15, 16, 19 y 22 tienen un CV entre 5% y 10% categoría B y el 3, 5, 6, 7, 13, 17 y 20 superan el 10% de CV lo cual significa que no son de buena calidad (tabla 5), según el protocolo Cemagref (Penadille et al., 2006; ISO 9260, 1991).

En la fabricación de los goteros existen un sinnúmero de procesos y factores que inciden en la calidad final: materias primas, formulación de las mezclas, ajuste y ensamble de los moldes, calidad de los moldes e inyectoras y parámetros de inyección (tiempo de cierre, presión de inyección, presión de apertura, enfriamiento y ajustes en general), cualquier pequeña variación en uno de estos parámetros variará la calidad del emisor y su CV.

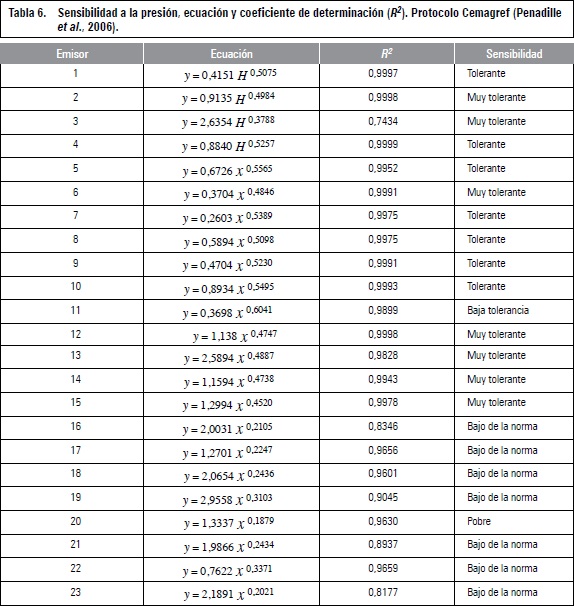

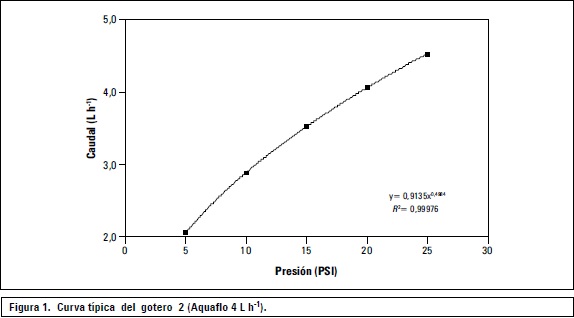

Sensibilidad a la presión

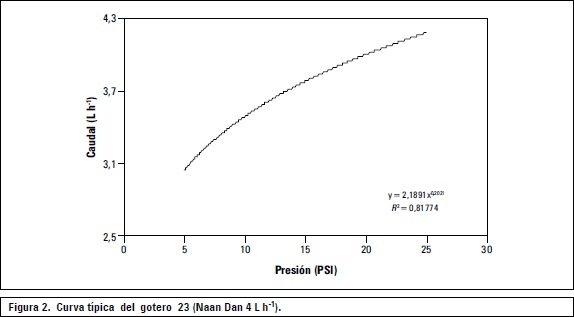

En la tabla 6 se muestra la ecuación, el coeficiente de determinación (R2) y la sensibilidad a la presión de los diferentes emisores evaluados. La figura 1 muestra la curva del gotero 2 (Aquaflow 4 L h-1) en la que se aprecia cómo, a medida que se aumenta la presión de operación, se incrementa el caudal del emisor. Mientras que en la figura 2, curva del gotero 23 (Naan Dan 4 L h-1) a medida que se aumenta la presión de operación, se mantiene el caudal del emisor.

Material de fabricación

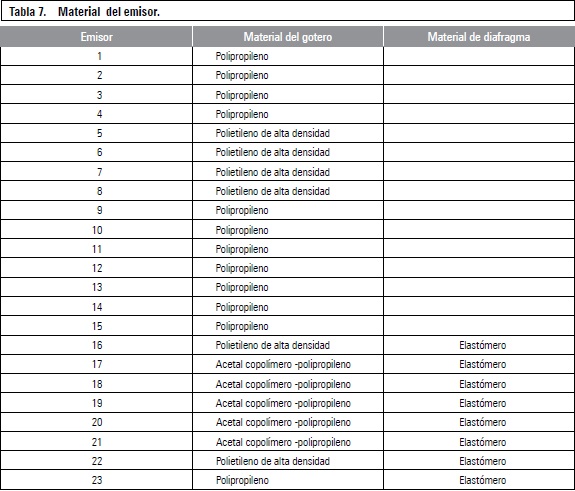

El avance de la tecnología de los químicos, materiales y plásticos se refleja en el avance de la industria de la irrigación, lo que facilita que cada uno de los emisores tenga características específicas en cuanto a: dureza, resistencia al ataque de químicos, oxidación, rayos ultravioleta, temperatura e insectos. La mayoría de los goteros evaluados son fabricados en polipropileno, polietileno de alta densidad, acetal copolímero, etil vinil acetato y elastómeros. Los goteros de polietileno de alta densidad, en su mayoría son goteros que pueden ser usados en líneas integradas de polietileno para que puedan fijarse o pegarse a la misma. La compatibilidad entre materiales es importante, pues el polietileno y el polipropileno no son materiales compatibles que puedan pegarse. Los goteros de elastómeros son por lo general autorregulados y de una sola pieza.

Otro material importante que forma parte de los goteros autorregulados es el diafragma que se fabrica en caucho, polímeros encauchetados o elastómeros de alta resistencia y duración, pues están constantemente sometidos a movimiento y variaciones de presión. En la tabla 7 se puede apreciar el material en el que están fabricados cada uno de los emisores evaluados.

Resistencia a la presión hidrostática

Los emisores sometidos a pruebas de resistencia a la presión hidrostática no presentaron desacoples, fugas ni desconexiones, exceptuando el agua por los puntos de salida del emisor. Los emisores se comportaron de manera favorable a diferencia del gotero 4, Hidrodrip, emisor de botón fabricado por Agritech S.A., que se desacopló a u na presión de 30 psi. Es importante destacar que el tipo y sistema de conexión del gotero a la manguera es de vital importancia para garantizar que el emisor no se desacople de la línea. Cuando se comete un error en la perforación del orifico para colocar el gotero implicará un escape de agua en la manguera, sin embargo, este defecto no puede ser atribuible al gotero.

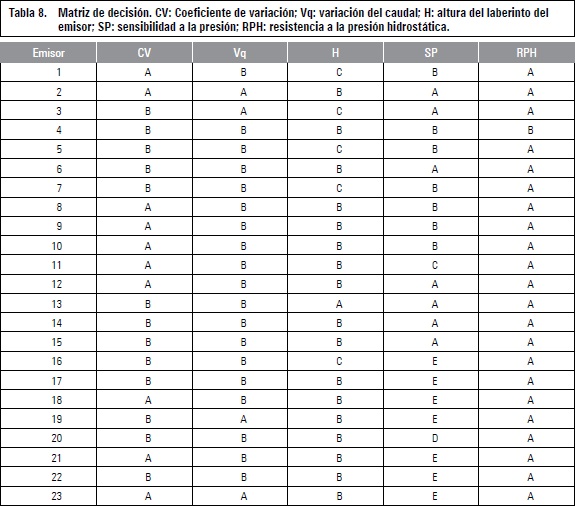

Mediante la matriz de decisión (tabla 8) se clasificaron los emisores evaluados, teniendo en cuenta en orden de importancia: el CV, el porcentaje de variación de caudal respecto al caudal nominal (Vq); la altura del laberinto (H); la sensibilidad a la presión (SP) y la resistencia a la presión hidrostática (RPH).

Los emisores que se encuentran clasificados en los primeros lugares son el emisor 2 (Aqua flow de 4 L h-1) y el 12 (Turbo 16 mm de 4 L h-1), los cuales son no autocompensados y tienen las mejores condiciones de calidad, lo cual los hace confiables.

La calidad de un producto puede ser mejorada mediante un estricto control de la producción, utilizando materias primas y resinas vírgenes con las especificaciones requeridas para cada aplicación.

La importancia de la calidad de un emisor tiene que ver con la precisión y uniformidad de emisión, así como con su duración y resistencia al taponamiento y debe cumplir con las respectivas normas, aunque en Colombia no existe ningún ente que controle la venta, distribución e instalación de equipos de riego, lo que hace difícil confiar en la calidad de las instalaciones.

CONCLUSIONES

Las diferencias significativas encontradas en el CV y las variaciones de caudal, indican que en el mercado se encuentran todo tipo de goteros, de buena, regular y mala calidad.

Es importante saber la manera de identificarlos y conocer las características y propiedades, lo que permite la selección de un buen emisor.

De los emisores evaluados solo 43,48% son categoría A, con un CV menor a 5%; 26,09%, categoría B con CV entre 5% y 10%, y el 30,43%, categoría C, con CV mayor a 10%. El porcentaje de variación del caudal medio respecto al caudal nominal de los emisores analizados muestran que solo el 17,32% (4) corresponden a la categoría A, mientras que el 82,61% restante (19) a la categoría B. Cinco emisores tienen una altura de laberinto menor a 0,7 mm, diecisiete entre 0,7 y 1,5 mm y uno superior a 1,5 mm (que los hace: muy sensible, ligeramente sensible y muy resistente a taponamiento, respectivamente).

Este trabajo muestra la importancia del emisor en las instalaciones y la incidencia sobre el ahorro de agua, consumo de energía y combustible y el incremento de la rentabilidad al reducir los costos de operación y aumentar la eficiencia de distribución del agua.

Una instalación con emisores de mala calidad, será más costosa, con baja uniformidad y mantenimiento y operación dispendiosa e ineficiente.

REFERENCIAS BIBLIOGRÁFICAS

Boswell, M.J. 1990. Micro irrigation - design manual. 4th ed. Hardie Irrigation Inc. El Cajon, CA. [ Links ]

Bucks, D.A., F.S. Nakayama y R.G. Gilbert. 1979. Trickle irrigation water quality and preventive maintenance. Agric. Water Manage. 2(2), 149-162. [ Links ]

FAO. 2011. The state of food insecurity in the world. Food and Agriculture Organization of the United Nations, Roma. [ Links ]

Haijun, L. y H. Guanhua. 2009. Laboratory experiment on drip emitter clogging with fresh water and treated sewage effluent. Agric. Water Manage. 96(5), 745-756. [ Links ]

Hall, A.W. 1999. Priorities for irrigated agriculture. Agric. Water Manage. 40(1), 25-29. [ Links ]

Instituto Español de Normalización. 1986. Irrigation equipment emitters. Specifications and test methods. UNE 68-075. Iranor. Madrid. [ Links ]

International Organization for Standardization. ISO 9260. 1991. Agricultural irrigation equipment- emitting- specification and test methods. Geneva, Suiza. [ Links ]

Medina San Juan, J. 1997. Riego por goteo. Teoría y prácticas. Ediciones Mundi-Prensa, Madrid. [ Links ]

Nakayama, F.S. y D.A. Bucks. 1991. Water quality in drip/trickle irrigation: a review. Irrig. Sci. 12(4), 187-192. [ Links ]

Penadille, Y., G. Deffontaines, Ch. Rosa y A. Farget. 2006. Prestazioni dei gocciolatori a bassa portata e delle manichette a goccia. Risultati di prove del Cemagref. Irrígazette Latino 30, 5-20. [ Links ]

Pizarro, F. 1996. Riegos localizados de alta frecuencia (RLAF). Ediciones Mundi-Prensa, Madrid. [ Links ]

SAS Institute. 1994. SAS/STAT user's guide. SAS Inst. Inc. Cary, NC. [ Links ]

Trooien, T.P., F.R. Lamm, L.R. Stone, M. Alam, D.H. Rogers, G.A. Clark y A.J. Schlegel. 2000. Subsurface drip irrigation using livestock wastewater: dripline flow rates. Appl. Eng. Agric. 16(5), 505-508. [ Links ]

Vélez, J.E. 2002. Diseño de laboratorio de riego a presión. Tesis de maestría. Facultad de Agronomía, Universidad Nacional de Colombia, Bogotá [ Links ].

Vélez, J.E. 2012. Riego en hortalizas. pp. 107-121. En: Pinzón R., H. (ed.). Manual para el cultivo de hortalizas. Produmedios, Bogotá [ Links ].

Vélez, J.E. y J.G. Álvarez. 2012. Riego en frutales. pp. 186-204. En: Fischer, G. (ed.). Manual para el cultivo de frutales en el trópico. Produmedios, Bogotá [ Links ].

Vélez, J.E., D.S. Intrigliolo y J.R. Castel. 2007. Scheduling deficit irrigation of citrus trees with maximum daily trunk shrinkage. Agric. Water Manage. 90(3), 197- 204 [ Links ]

Zhang, J., W. Zhao., Z. Wei., Y. Tang y B. Lu. 2007. Numerical and experimental study on hydraulic performance of emitters with arc labyrinth channels. Comput. Electron. Agric. 56(2), 120-129. [ Links ]