1. Introducción

Con el avance de la tecnología se han dado nuevas soluciones al mecanizado de piezas en general; una de las más frecuentes en la industria es el uso de máquinas de Control numérico computarizado, CNC, las cuales gracias al uso de un computador permiten realizar mecanizados complejos de manera automática (Lee, Yeh & Lee, 2017). Un sistema CNC recibe instrucciones a partir de un modelo CAD, Diseño asistido por computador en español, que, por medio de un software específico, lo convierte en códigos G y M. Luego, el código es interpretado por un software, por ejemplo, Mach3®, el cual, genera unas trayectorias, calculando posiciones, velocidades y aceleraciones, las cuales se envían por medio de una serie de señales electrónicas a la tarjeta de control de los motores, para así producir un movimiento en la máquina (Chiu & Lee, 2017).

El uso de máquinas CNC simplifica significativamente el trabajo a realizar, y logra mejorar la precisión y exactitud con la que se realizan los mecanizados. Sin embargo, ya sea por calidad de la herramienta, incorrecta instalación de la misma o cálculo incorrecto de velocidades de corte, en algunas ocasiones durante el mecanizado, la herramienta puede aflojarse, perder filo y/o llegar a la ruptura. Esto indudablemente conlleva a un error en la calidad final de la pieza que se está mecanizando, lo que implica pérdidas tanto económicas como en tiempos de producción.

Al problema de control de calidad de las piezas se le pueden dar dos enfoques, realizando control de calidad a la pieza terminada, o inspeccionando la herramienta durante su mecanizado. En cuanto al control de calidad de la pieza terminada, se pueden encontrar un gran número de trabajos realizados, basados en visión de máquina, comparando color, como en el caso de corchos en (Ferreira, Santos & Monteiro, 2009) y (Taouil, Chtourou & Kamoun, 2008) o en algunas aplicaciones electrónicas para detectar elementos faltantes en placas (Marino & Dominguez, 1997) o tomando características de color y forma en el caso del material orgánico en (Dunn & Billingsley, 2007). Igualmente, se han aplicado técnicas de aprendizaje a partir de lazy learning (Algoritmo K-NN), enfoques estadísticos (clasificador de Bayes y redes Bayesianas), y árboles de decisión, los cuales permiten obtener sistemas más robustos, como es el caso de la fabricación de cápsulas fulminantes (Tellaeche & Arana, 2011).

Igualmente, en la inspección de piezas terminadas se ha trabajado desde diferentes enfoques, como: sistemas pasivos, triangulación activa, luz estructurada, tiempo de vuelo, entre otras, que son una buena alternativa para grandes procesos de producción en masa (Jaramillo, Prieto & Boulanger, 2007). También a partir de sistemas láser, se logran tener reconstrucciones y digitaciones completas de piezas terminadas, estableciendo las distancias necesarias para el control de calidad en corto tiempo y con una mayor facilidad que las técnicas normalmente implementadas (Audfray, Mehdi-Souzani & Lartigue, 2013)(Mahmud, Joannic, Roy, Isheil & Fontaine, 2011).

En relación a inspeccionar la herramienta durante el mecanizado de las piezas, se encuentran trabajos relacionados con instalación de sensores en cada uno de los motores para detectar cambios en la corriente del sistema como es el caso de (Principe & Yoon, 1990), (Barata, Rauber & Steiger-Garcao, 1992) y (Assis-lopes, Steiger-gaqiio & Campus, 1996). También se han implementado diferentes tipos de controles modernos que mejoran notablemente los resultados obtenidos con las técnicas anteriores. Estos controles tienen en cuenta distintas características de la máquina para tomar decisiones sobre la velocidad y los parámetros de avance de la máquina, permitiendo realizar un sistema más completo que no solamente detecta, sino que además previene daños durante el mecanizado (Bosetti, Leonesio & Parenti, 2013). Sin embargo, debido a que se debe tener una buena base de datos, se necesita de mucho trabajo a priori para poder comparar correctamente según el tipo de material, el avance, la dirección y algunas características específicas de la herramienta. Otra desventaja es que no funciona para máquinas fresadoras de tamaño pequeño, o donde la variación de los sensores no es lo suficientemente grande para poder diferenciar los eventos. Esto teniendo en cuenta que la resolución de los sensores debe permitir identificar los más mínimos movimientos que tiene la máquina y, además cuenta con un error ya determinado por el tipo de sensores que se utiliza, lo que no hace que sea seguro.

En algunas aplicaciones específicas, donde no se pueden instalar sensores debido a que el ambiente no lo permite, se debe buscar otro tipo de solución para la supervisión de la herramienta. En este trabajo se propone usar visión por computador como una alternativa en la adquisición y procesamiento de los datos. Se parte de la inspección de la herramienta, antes y durante el mecanizado, por medio de imágenes adquiridas con una cámara y verificando constantemente diferentes parámetros como, por ejemplo, longitud, diámetro, ángulo de corte y posicionamiento referente a la pieza, para minimizar errores en las piezas generados por falla de la herramienta.

Lo restante del documento tiene la siguiente estructura. La Sección 2 explica las metodologías propuestas para la calibración inicial, la inspección durante el mecanizado de la pieza y las alarmas programadas. La Sección 3 presenta los resultados obtenidos para un caso de estudio, relacionado con el taladrado de mecheros. Finalmente se enuncian las conclusiones del trabajo.

2. Metodologías de inspección

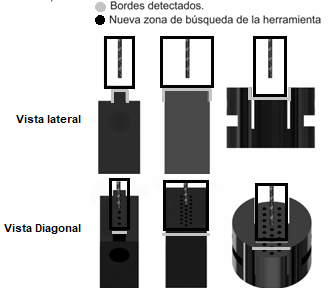

Se presentan las metodologías planteadas para la calibración del cero de pieza y la inspección de la herramienta durante el mecanizado de las mismas. Se parte de un sistema de visión de máquina que permite visualizar los tres ejes primarios de la pieza en dos vistas, la vista frontal que es perpendicular a la herramienta y la vista diagonal en perspectiva con respecto a la pieza.

2.1 Metodología para la calibración del cero de pieza

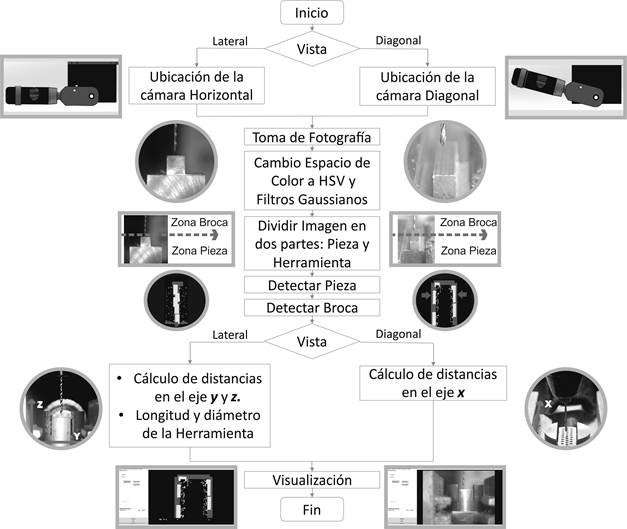

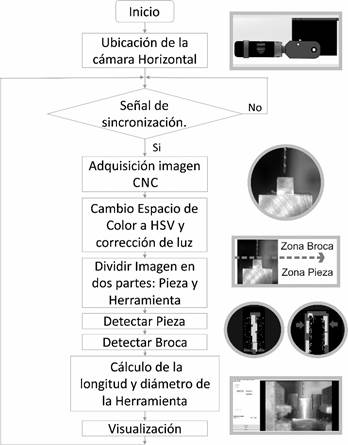

Esta etapa es fundamental para el correcto mecanizado de las piezas. Es la etapa inicial, antes de iniciar el mecanizado; en ésta se verifican las distancias en x, y y z, además del movimiento de la herramienta asociado a la incorrecta instalación de la misma. Dependiendo de la vista con la que se esté trabajando, se tiene un algoritmo ligeramente diferente para la identificación de los elementos que se encuentran en la imagen. En la figura 1 se observa la metodología utilizada para cada vista: lo primero que se debe realizar es la selección de pieza, para conocer las medidas físicas de la pieza y tener un sistema de referencia para comparar los resultados.

Lo segundo es identificar la vista con la que se quiere trabajar; se debe realizar primero la vista frontal y luego la diagonal, debido a que los cálculos de las medidas en diagonal parten de una calibración previa realizada en el eje z. Al seleccionar la vista a trabajar, el usuario debe ajustar el sistema mecánico de forma manual y tomar la fotografía, internamente para hacer el sistema robusto a los cambios de iluminación, se cambia la imagen al espacio de color HSV y se trabaja con la componente S para el posterior procesamiento. Seguidamente se divide la imagen adquirida en dos partes, la parte inferior de la imagen donde se encuentra la pieza y la parte superior donde se encuentra la broca. Se trabajan como imágenes independientes, detectando la pieza y posteriormente la herramienta.

El procesamiento de la imagen tiene que ser rápido y online, por lo que se trabaja con dos algoritmos de bajo consumo computacional. El algoritmo de Canny para la detección de bordes, y la transformada de Hough para detectar líneas; estos algoritmos son de fácil implementación, pero requieren de parámetros exactos para la adecuada detección de bordes. Además de estos dos algoritmos, se aplica un filtro Gaussiano para eliminar el posible ruido fuera del área de interés. Mediante una relación directa entre las medidas reales y su representación en los píxeles, se puede establecer las distancias entre la broca y la pieza, encontrando en la vista frontal, la distancia real en y y z, y en la vista diagonal, por medio de la Ecuación 1, la distancia real en x.

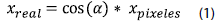

Donde α corresponde al ángulo complementario de inclinación y x pixeles a la distancia en píxeles. Con esto se termina de calcular las distancias que establecen el cero de pieza.

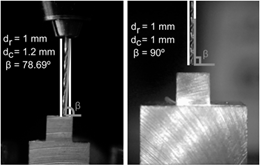

También se verifica el ángulo de corte de la broca con respecto a la superficie de la pieza, partiendo del diámetro de la broca a trabajar (d r ) y la distancia encontrada con el software, (d c )esto permite establecer (Ecuación 2), el ángulo (β) con respecto a la cara perpendicular de la pieza, lo que se traduce en la vibración de la herramienta. En caso de que la herramienta se encuentre fuera de un rango permitido, se genera una alarma para que el usuario verifique su instalación. Otra medida importante es la longitud de la herramienta, primero para verificar que tenga el mínimo de largo necesario para la perforación, y segundo para la inspección online, ya que a partir de esta distancia se puede saber si en algún momento del mecanizado se rompe la herramienta, lo que provocaría un paro inminente.

2.2 Metodología para la inspección Online de la herramienta

Después de establecer los parámetros iniciales para el procesamiento y encontrar el cero de pieza, se realiza el procesamiento online durante el mecanizado, el cual debe estar sincronizado con el programa Mach3® y definir los tiempos de realización del procesamiento de la imagen.

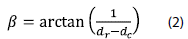

Sincronización Mach3®. Mach3® cuenta con OEM DROs que, para la sincronización con el sistema, interactúa constantemente con el software en que se programa. El momento específico en que se puede comprobar el estado de la herramienta, es cuando la herramienta se encuentra por fuera de la pieza. En la figura 2 se muestra, por ejemplo, el movimiento de la herramienta durante el taladrado de piezas y el momento en que la broca se ve completamente. Dicho momento se puede determinar por la posición en z, es decir cuando el valor de la distancia en z es -1, lo cual se puede verificar mediante los códigos OEMcodes. Otro punto importante para la sincronización con Mach3®, es poder interrumpir el programa en el momento que sea necesario; para ello se usan FCodes, que permiten realizar estas funciones.

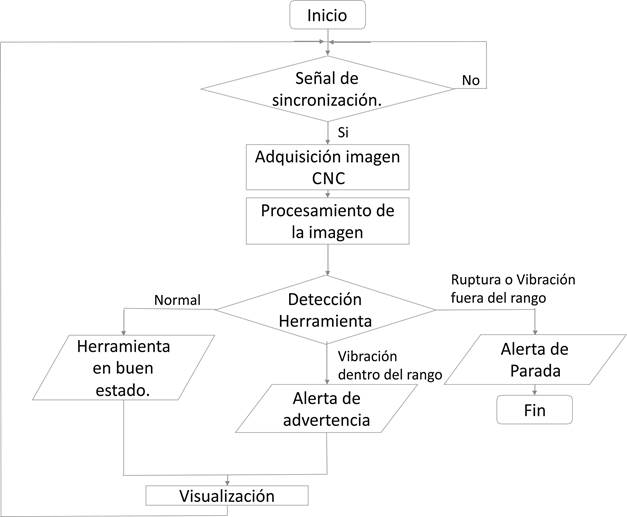

Una vez se establece el tiempo exacto para adquirir la imagen, se implementa la metodología mostrada en la figura 3. Esta metodología es similar a la mostrada en la Figura 1, donde se encuentra el cero de pieza. Sin embargo, el procesamiento Online se realiza únicamente en la vista lateral. Se espera por una señal de sincronización para adquirir la imagen y se realiza su procesamiento, primero cambiando el espacio de color y luego identificando la pieza y broca. Para este caso específico, se identifica el diámetro de la herramienta (proporcional a la vibración de la herramienta) y la longitud de la broca (para determinar la posible ruptura).

2.3 Alarmas del sistema

Hay dos tipos de alertas: de advertencia y de interrupción definitiva en el mecanizado.

Alerta de advertencia: Cuando no representa un daño definitivo en la operación pero que puede afectar el resultado, por ejemplo, vibración dentro del rango permitido.

Alerta de parada: Representa un daño definitivo en el sistema y es necesario interrumpir el proceso, por ejemplo, ruptura de la herramienta o vibración fuera del rango permitido.

En la figura 4 se muestra el diagrama de flujo para las alertas programadas.

3. Resultados y discusión

3.1 Caso de estudio

La aplicación corresponde al taladrado de mecheros en bronce. El objetivo es verificar constantemente el estado actual de la broca en el taladrado de estas piezas y realizar la inspección de la herramienta; su dificultad se debe al diámetro de la broca que, en algunos casos, es de 0.6, 0.8 y 1 mm (ver figura 5).

No se puede desarrollar un sistema de inspección por medio de sensores como acelerómetros, sensores de corriente, voltaje y demás instrumentos de medición, debido a que este sistema en particular trabaja con esfuerzos de corte pequeños, que no producirían mayor cambio en este tipo de sensores, lo que haría inestable y poco preciso al sistema. Se propone emplear técnicas de visión de máquina, que son independientes al tipo de material y de la herramienta, lo que genera un sistema más flexible a posibles cambios en el mecanizado. Sin embargo, presenta la dificultad de enfocar objetos pequeños, que es uno de los problemas a los que se busca dar solución.

Teniendo en cuenta las necesidades precisas para el tipo de taladrado de estas piezas, se busca solucionar algunos de los problemas más frecuentes en el momento de instalar la herramienta en el mandril, como son: el ángulo de corte de la broca con la pieza que se va a trabajar, la vibración de la herramienta debido a un mal ajuste en el mandril, el diámetro y la longitud de la broca para tomarlo como condición inicial de trabajo y verificar el cero de pieza, esto de manera previa al taladrado y durante el mismo, realizando un seguimiento en tiempo real del proceso.

3.2 Selección de componentes y diseño mecánico

Cámara. Las fotografías que se adquieren con la cámara Crenova ® UM012C USB microscopio Digital, tienen una resolución de 0.6 mm, siendo este el tamaño de broca más pequeño para la aplicación. Lo conveniente de esta cámara es su alimentación directamente al PC y la conexión USB para la transmisión de datos, facilitando la instalación de la cámara hacia el computador que controla el sistema CNC. Otra de sus ventajas es el Foco manual y el zoom de hasta 300x, que permite compensar y manipular adecuadamente la información que se desea visualizar en la imagen, además del control externo de iluminación.

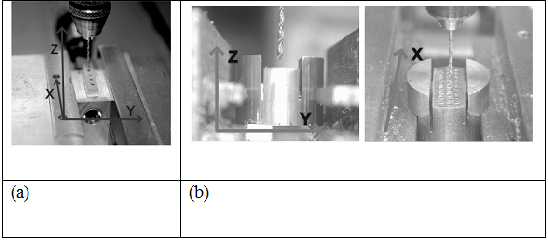

Selección de las vistas. Para poder establecer el cero de pieza e iniciar el proceso de mecanizado, se hace importante tener la vista de los tres ejes primarios de la pieza: x, y y z, como se muestra en la figura 6(a). Se usa una sola cámara montada en un sistema mecánico, que permite visualizar dos vistas específicas, en las que se observan los tres ejes principales.

Como se observa en la figura 6(b), la primera es una vista lateral donde se puede verificar el eje y y z. La segunda es una vista diagonal, a 20º con respecto a la punta de la broca y un ángulo α complementario de inclinación de 70º, donde se verifica el eje x. Con estas dos vistas, se tiene la perspectiva para poder determinar las distancias en cada uno de los ejes, simplificando el mecanismo para la adquisición de las imágenes.

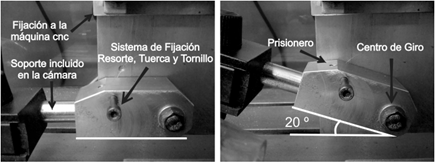

Diseño del soporte mecánico. En la figura 7 se observa el soporte diseñado. Para su diseño, se utilizó el soporte de la cámara, el cual se integró a una platina con un sistema de ajuste fijo, por medio de un tornillo, tuerca y resorte, el cual permite un movimiento guiado hacia las dos posiciones de la cámara. En la figura 8 se observa el sistema completo.

Es importante mencionar que la cámara se mueve conforme la herramienta se mueve a una distancia fija, esto evita posibles fallas en el enfoque de la broca y da robustez al sistema. Además, el centro de giro de la cámara corresponde a la punta de la herramienta, lo que permite enfocar el mismo centro, independiente de la ubicación de la cámara. El software se programó en C# para Windows 7 Ultimate® a 32 bits, en un equipo Intel(R) Celeron(R) CPU 2.80GHz y RAM 1.44GB.

3.3 Procesamiento de las imágenes

Hay tres formas básicas de mecheros. Dependiendo de la forma, las líneas que se identifican en cada uno de ellos son distintas, como se observa en la figura 9 en color gris claro. A partir de las líneas detectadas, se crea una nueva zona de búsqueda de la herramienta (figura 9 con color negro), para proceder a encontrar las líneas que permiten la detección de la broca.

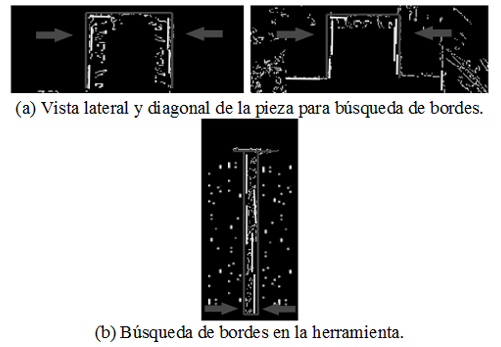

El resultado inicial muestra, para el caso de la pieza, distintas líneas producidas por el acabado del material. Para determinar los bordes externos del mechero se realiza un acercamiento a la pieza de derecha a izquierda y de izquierda a derecha, como se observa en la figura 10(a). En el caso de la broca se debe hacer el mismo procedimiento anterior, además de eliminar las posibles líneas outliers, esto teniendo en cuenta la concentración de la información y estableciendo ciertos límites basados en la desviación estándar (ver Figura 10(b)).

En la figura 11 se muestran dos ejemplos de la instalación de la herramienta. En la imagen de la izquierda se observa que el diámetro detectado por el software, d

c

, es mayor al diámetro de la broca real 𝑑 𝑟 , por lo que al aplicar la  (2) se obtiene un ángulo menor de 90º, lo que indica una instalación incorrecta de la herramienta. En la imagen de la derecha tanto el diámetro detectado por el software (d

c

) como el diámetro real ( 𝑑 𝑟 ) son el mismo, entonces se obtiene una instalación de la herramienta correcta con un ángulo de 90º.

(2) se obtiene un ángulo menor de 90º, lo que indica una instalación incorrecta de la herramienta. En la imagen de la derecha tanto el diámetro detectado por el software (d

c

) como el diámetro real ( 𝑑 𝑟 ) son el mismo, entonces se obtiene una instalación de la herramienta correcta con un ángulo de 90º.

En caso de que la herramienta se encuentre fuera de un rango permitido, establecido experimentalmente en ±1º, se genera una alarma para que el usuario verifique su instalación.

3.4 Precisión, exactitud y resolución del sistema

Se revisó, con ayuda de un micrómetro, la exactitud del sistema con respecto al sistema CNC que se encuentra calibrado previamente. El procedimiento consiste en mover el sistema cierta distancia y verificar, en el software, que la distancia detectada sea correspondiente al movimiento obtenido. En la tabla 1 se muestra el resultado para 10 medidas distintas. Se encontró un error promedio en las distancias de 0.022mm, lo que muestra que el movimiento en el sistema CNC se replica en el sistema de inspección.

Tabla 1 Error en las distancias, dadas en mm.

| Experimento | Obtenida | Real | Error | |

|---|---|---|---|---|

| 1 | 1.05 | 1 | 0.05 | |

| 2 | 1.41 | 1.4 | 0.01 | |

| 3 | 1.56 | 1.5 | 0.06 | |

| 4 | 1.7 | 1.7 | 0 | |

| 5 | 1.8 | 1.8 | 0 | |

| 6 | 2.01 | 2 | 0.01 | |

| 7 | 2.21 | 2.2 | 0.01 | |

| 8 | 2.27 | 2.3 | 0.03 | |

| 9 | 2.37 | 2.4 | 0.03 | |

| 10 | 2.48 | 2.5 | 0.02 | |

| Promedio | 0.022 | |||

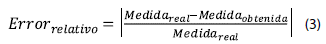

Otro caso que se presenta en el software, es cuando el sistema CNC se encuentra estático y las medidas deben ser las mismas en todo el procesamiento. Para evaluar la precisión y el error en este caso, se tomaron muestras del diámetro y largo de la herramienta y distancias en los ejes y, z y x. En la tabla 2 se presenta un resumen de cada distancia junto con su error relativo (Ecuación 3) y precisión. Según la medida analizada varía la precisión y el error, esto debido al método de aproximación utilizado para encontrar las diferentes medidas.

Tabla 2 Tabla resumen error y precisión para cada medida.

| Distancia | Error relativo (mm) | Precisión (mm) |

|---|---|---|

| Y | 0.00762 | 0.01524 |

| X | 0.00755 | 0.08934 |

| Z | 0.01632 | 0.01578 |

| L | 0.00604 | 0.02922 |

| D | 0.12824 | 0.01759 |

| A | 0.00215 | 0.17930 |

Se obtiene mayor error en el ángulo, debido a que su cálculo depende de las medidas encontradas por el diámetro de la herramienta, lo que implica una acumulación de error, al igual que en la precisión. Sin embargo, el sistema tiene una precisión de centésima de milímetro; esto permite establecer que es un sistema confiable y que mejora considerablemente la calibración, comparada con la realizada manualmente con el ojo humano. Además, tiene una resolución de 0.0388 mm/píxel, lo que es un indicador de la variación que se puede visualizar en el sistema.

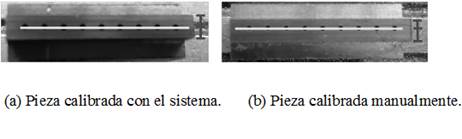

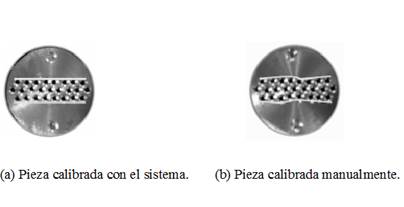

3.5 Control de calidad

Como resultado final se muestra en las figuras 12 y 13, una pieza mecanizada utilizando el software, y otra mediante la calibración realizada por el operario. Aparentemente en la parte superior se observan iguales, salvo que los huecos taladrados en la pieza calibrada por el operario no están completamente centrados; esto se debe a un mal posicionamiento del cero de pieza. Otro aspecto a resaltar está en la parte inferior en cada una de las piezas: el resultado generado en la pieza calibrada por el operario se debe a una incorrecta posición de la herramienta, es decir, que la herramienta no se encuentra perpendicular a la cara del mechero a taladrar. El sistema corrige las fallas presentadas por el operario, mejorando la calidad del producto terminado.

3.6 Costos y tiempos

La inversión para el sistema propuesto es considerablemente más baja que para otros sistemas de inspección que utilizan cámaras especializadas. Una de las formas de evaluar económicamente el sistema es con la cantidad de herramientas rotas durante el mecanizado y las piezas dañadas por cada lote de producción. Durante el tiempo de prueba se ha visto una disminución de aproximadamente el 80% de ruptura de la herramienta por error en mecanizado o instalación.

En relación al tiempo utilizado por el operario para establecer el cero de pieza, según experimentos realizados, un operario toma aproximadamente 15 min para realizar dicha labor manualmente, mientras que con el software toma aproximadamente 4 min, lo que indica una disminución de tiempos del 83,44%, que es un dato a resaltar, no solo por la disminución del tiempo, sino por la exactitud y precisión que maneja el software.

4. Conclusiones

Se propusieron dos metodologías, basadas en visión de máquina, que ayudan en la ubicación del cero de pieza y permiten realizar una inspección constante de la herramienta durante el taladrado de los mecheros. Su funcionamiento mostró que estas técnicas se pueden implementar como alternativa a los métodos utilizados frecuentemente para verificar el correcto estado de la herramienta. El sistema es económico, de fácil implementación y funcionamiento intuitivo, lo que lo hace ideal para ser utilizado por diferentes operarios.

Al aplicar las metodologías propuestas en el caso de estudio, se identificaron las medidas para cada una de las vistas, en las 10 piezas especificadas, con un error promedio de 2,79%, una precisión mínima del ± 0.0893 y una resolución aproximada de 0.038 mm/píxel, lo que lo hace un sistema confiable para su aplicación, superando las distancias que el ojo humano puede percibir.

En las pruebas, se detectaron a tiempo las fallas relacionadas con la broca en el taladrado de piezas, generando dos tipos de alarmas. La primera, una alarma de advertencia cuando la herramienta tiene cierta desviación permitida en su ángulo de corte, cuando la longitud de la broca en el mecanizado Online ha variado dentro de un rango permitido, o cuando el diámetro de la broca detectada no coincide con la programada para la pieza. La segunda, es una alarma de parada que detiene de manera instantánea el mecanizado de las piezas, una vez detecta ruptura de la herramienta o desviaciones del ángulo de corte fuera del rango permitido. Se disminuyó el tiempo de calibración en un 83,44% y se observa una tendencia decreciente en la ruptura de brocas de un 80%. Visualmente la calidad de las piezas terminadas utilizando el software es mejor que la de piezas calibradas por el operario.

Como trabajo futuro se propone implementar técnicas de visión de máquina que puedan reducir el error y aumentar la precisión del sistema, sin afectar significativamente el costo computacional y su funcionamiento Online. Igualmente, una sincronización completa con el software Mach3® que permita realizar la calibración del cero de pieza de manera automática.