1. INTRODUCCIÓN

Los compuestos madera-plástico (WPC) son un grupo de materiales conformados a partir de una combinación de fibra o harina de madera y una resina termoplástica, junto con diferentes cantidades de aditivos. La popularidad y expansión del WPC en aplicaciones arquitectónicas residenciales y el mercado de la industria de la construcción, se debe a la baja demanda de mantenimiento del producto y su desempeño ambiental (ciclo de vida y productos no químico-tóxicos) con relación a la madera 1,12. Además, la estabilidad dimensional de estos materiales tiende a ser mayor que el de los productos tradicionales de madera debido a la presencia de plástico, que los convierte en adecuados para su aplicación en usos finales donde la estabilidad dimensional es un requisito. La incorporación de fibras de madera en el plástico varía las propiedades de flexión, compresión y tracción del material compuesto resultante, comparado con los plásticos puros 2,13.

La obtención de nuevos materiales compuestos es un reto que está asumiendo la comunidad científica frente a la necesidad de preservar la naturaleza. En la presente investigación se contempla la posibilidad de implementar este tipo de materiales al diseño y construcción de productos, como una alternativa ecológica y funcional. Como base fundamental de los procesos de diseño esta la necesidad de predecir el comportamiento de materiales bajo ciertas condiciones; a lo largo de la historia, investigaciones, científicos y descubrimientos accidentales han definido y documentado todo tipo de comportamientos y propiedades presentes en los materiales; propiedades mecánicas, químicas, ópticas, eléctricas, térmicas, magnéticas entre muchas más han servido como herramienta para el desarrollo de productos y de nuevas tecnologías. Los materiales WPC existen desde los años 70, pero desde entonces, ha sido poco su desarrollo, debido a la poca relevancia que le dieron los países productores de materia prima y el área de la construcción a la utilización de productos ecológicos 3,14.

Las posibilidades de aprovechar los materiales posconsumo y de reciclaje, utilizando el ingenio y la adecuada evaluación de materiales son muy amplias, el estudio y la caracterización de las propiedades mecánicas es una herramienta para generar una producción posterior de bienes, que además de ser económicos, preservan de una mejor manera el medio ambiente. Los plásticos por si solos se comportan de forma muy variable al evaluar su comportamiento, esto se debe a que cualquier alteración en su estructura interna o en el ambiente, representa significativas diferencias en un resultado. Ahora bien, el WPC es fiel a ese comportamiento al ser su material constituyente un termoplástico, además, al variar el tipo y contenido de materia vegetal, aditivos y procesos de producción alteraran significativamente su comportamiento ante estímulos externos. Debido a esta variabilidad es necesario definir el comportamiento del compuesto ante cada variable; propia del material o externa, esta investigación expondrá los fundamentos, métodos y resultados de la caracterización mecánica de un compuesto madera-polímero, exponiendo criterios de definición para algunas de las variables más significativas del compuesto, del proceso y del entorno.

En este artículo se establecerán las características de dos compuestos obtenidos a partir de la mezcla de polietileno de baja densidad (LDPE) con materia vegetal proveniente de dos fuentes diferentes: Harina de madera caracterizada de la especie cedro rojo (Cedralaodorata) y harina de madera subproducto de la industria del acerrado sin caracterizar, variando la proporción de cada una de las especies vegetales en el compuesto (20%. 40% y 60%), con el fin de determinar su influencia en las propiedades mecánicas del material.

2. METODOLOGÍA

Como materia prima para este estudio se seleccionaron 2 materias vegetales diferentes: 1. Harina de madera proveniente de la especie vegetal cedro rojo (Cedralaodorata L), comúnmente utilizada en, muebles y ebanistería, entre otros usos. 2. Residuo de madera común de aserradero, sin caracterizar. Como constituyente del material compuesto polímero-madera se eligió el polietileno de baja densidad (LDPE) y como aditivo se utilizó Struktol TPW113 que representó el 2% del peso total del compuesto 4. La Figura 1 resume los constituyentes del material compuesto en estudio.

La fabricación del material experimental se realizó en tres etapas. La primera etapa es la transformación de los materiales constituyentes en las seis composiciones básicas del compuesto. Tres compuestos WPC conformados por la mezcla de polietileno de baja densidad con harina de madera proveniente de la especie cedro rojo y tres compuestos WPC conformados por la mezcla de polietileno de baja densidad con harina de madera no caracterizada proveniente del subproducto o desecho de procesos de transformación primaria de madera o aserraderos. El tamaño y homogeneidad de las partículas de las dos variedades de harina de madera se verificó utilizando un tamiz con apertura de malla de 1 mm, el proceso se realizó inicialmente para una masa de madera de 3 Kg para cada variedad.

La densidad de la materia vegetal se determinó bajo condiciones de laboratorio (1 atm, 25°C) utilizando una probeta de 500 cm3, la cual se llenó de harina de madera y luego se determinó la masa a través de una balanza electrónica, restando el peso de la probeta a la lectura obtenida. El procedimiento se repitió 5 veces para el tratamiento estadístico. Los datos obtenidos se resumen en la Tabla 1.

Tabla 1 Cálculo de la densidad de las especies de harina de madera.

| Muestra | Cedro Rojo | Madera sin caracterizar | ||||

|---|---|---|---|---|---|---|

| Volumen (cm 3 ) | Masa (g) * | Densidad (g/cm 3 ) | Volumen (cm 3 ) | Masa (g)* | Densidad (g/cm 3 ) | |

| 1 | 500 | 156.54 | 0.31308 | 500 | 143.9 | 0.2878 |

| 2 | 500 | 157.5 | 0.315 | 500 | 143.65 | 0.2873 |

| 3 | 500 | 156.32 | 0.31264 | 500 | 142,99 | 0,28598 |

| 4 | 500 | 157.13 | 0.31426 | 500 | 143.5 | 0.287 |

| 5 | 500 | 156.38 | 0.31276 | 500 | 143.7 | 0.2874 |

| Media Aritmética | 0.31355 | Media Aritmética | 0.28709 | |||

| Desviación | 0.00103 | Desviación | 0.00069 | |||

Masa de la probeta 80 g. *Sustrayendo Masa de la probeta.

Como segunda etapa, los componentes se sometieron a los procesos de mezclado y calentado utilizando una mezcladora en seco de dos cuchillas fijas y tres rotatorias a 100°C, que gira a 720 rpm 5. La Figura 2a muestra los pellets obtenidos después del proceso de mezcla en seco. Para cada uno de los dos compuestos se realizan variaciones en el volumen de contenido de materiales constituyentes. La Tabla 2 resume la nomenclatura y las variaciones en composición del material utilizado en este estudio.

Tabla 2 Nomenclatura y variaciones en composición del material compuesto en estudio

| C-20M80P | C-40M60P | C-60M40P | M-20M80P | M-40M60P | M-60M40P | |

|---|---|---|---|---|---|---|

| MADERA | 20% | 40% | 60% | 20% | 40% | 60% |

| POLIETILENO | 80% | 60% | 40% | 80% | 60% | 40% |

Figura 2 Muestra de pellets conformados en la mezcladora en seco y (b) Probeta de WPC obtenida por extrusión.

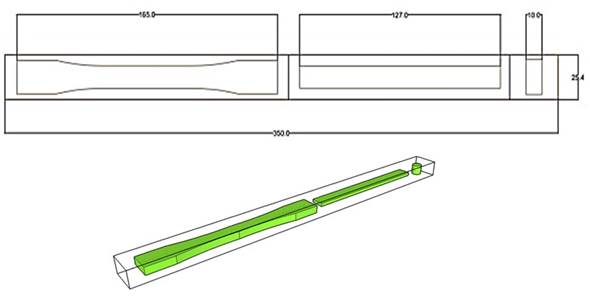

Como tercera etapa, el material obtenido se sometió al proceso de extrusión en una extrusora de doble tornillo contrarrotante KRUPP WERNER & PFLEIDERER ZSK-25. El procedimiento se realizó para cada una de las seis composiciones utilizando un volumen de compuesto de 125 cm³ (Limitado por el volumen máximo de extrusión de la maquina), obteniendo así 18 barras extruidas, tres barras para cada composición de madera-polímero (ver Figura 2b) con dimensiones de 350 mm x 25.4 mm x 12.7 mm.

En cuanto a la caracterización mecánica, para cada compuesto se realizan tres réplicas de los ensayos normalizados de tracción, flexión y compresión. La designación y los detalles de la nomenclatura para cada una de las probetas se resumen en la Tabla 3.

Tabla 3 Nomenclatura de las probetas según ensayo y composición.

| Variación De Constituyentes | LDPE - Cedro Rojo | LDPE - Madera Sin Caracterizar | ||||

|---|---|---|---|---|---|---|

| Ensayo | Ensayo | |||||

| Tracción | Flexión | Compresión | Tracción | Flexión | Compresión | |

| 20% Madera | CT-20M80P | CF-20M80P | CC-20M80P | MT-20M80P | MF-20M80P | MC-20M80P |

| 80%LDPE | ||||||

| 40% Madera | CT-40M60P | CF-40M60P | CC-40M60P | MT-40M60P | MF-40M60P | MC-40M60P |

| 60%LDPE | ||||||

| 60% Madera | CT-60M40P | CF-60M40P | CC-60M40P | MT-60M40P | MF-60M40P | MC-60M40P |

| 40%LDPE | ||||||

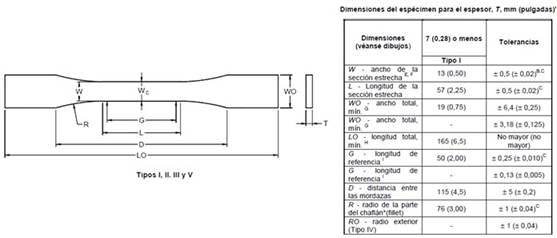

Las pruebas de tracción se realizaron siguiendo los lineamientos de la norma NTC595 utilizando probetas tipo I (ver Figura 3) 6. El espesor, T, debe ser de 7 mm (0,28 pulgadas) para todos los tipos de probetas moldeadas y para otros especímenes Tipos I y II, cuando sea posible. Si las probetas son maquinadas a partir de láminas o planchas, el espesor, T, puede ser el de la lámina o plancha siempre que no exceda el rango establecido para el tipo de espécimen. Las tolerancias en espesores inferiores a 14 mm (0,55 pulgadas) deben ser las normales para el grado del material que se ensaya. Para el ensayo se utilizó una maquina universal de ensayos SHIMADZU AG-1.

Figura 3 Esquema del dimensionamiento del espécimen para ensayos normalizados de tracción tipo I (6).

Las pruebas de flexión se realizaron de acuerdo con la norma NTC 3201 que comprende la determinación de las propiedades de flexión de plásticos reforzados en forma de barras rectangulares, las dimensiones utilizadas son 127 mm x 12.7 mm x 3.2 mm. (5 pulgadas x 1/2 pulgada x 1/8 de pulgada) y se ensayaron horizontalmente sobre una distancia entre soportes, lo que da como resultado una relación distancia entre soportes-profundidad de 16 (tolerancia ±1) 7. Para el ensayo de flexión se utilizó una maquina universal de ensayos SHIMADZU AG-1. Para los ensayos de compresión se utilizó la norma ISO 604, la cual usa probetas cilíndricas tipo B 8 para la determinación de esfuerzo máximo de compresión, en el caso particular se utiliza un cilindro regular de diámetro 10 mm y longitud 10 mm. Para el ensayo se utilizó una maquina universal de ensayos SHIMADZU UH-100A. La Figura 4 muestra la distribución espacial de las probetas en las barras del compuesto; se designó el área de modo que fuese posible obtener una probeta de tracción, flexión y compresión de una muestra extruida.

El conformado de las probetas se realizó a través de procesos de maquinado. Este se llevó a cabo en una maquina Fresadora CNC, EMCO Concept Mill 155. De modo que se obtuvieron 54 probetas para ensayos mecánicos estandarizados según las normas NTC. La Figura 5 muestra las probetas normalizadas para los ensayos mecánicos para las 6 composiciones básicas del compuesto en estudio.

3. RESULTADOS

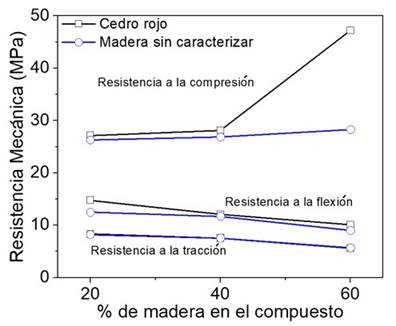

Los resultados obtenidos para cada una de las pruebas realizadas se muestran en la Figura 6. Los resultados obtenidos de resistencia a la tensión indican un decrecimiento en ambas composiciones debido al aumento de materia vegetal en el compuesto, de manera que el nivel que reporta mayor efectividad en esta propiedad corresponde a la que contiene menor porcentaje de materia vegetal. Para la composición conformada a partir de la especie vegetal cedro rojo, se logra un valor máximo en la resistencia a tensión de 8.34 MPa y para el caso de la composición conformada a partir de madera sin caracterizar se obtiene el valor máximo de 8.22 MPa para el compuesto con 20% de madera. De la Figura 6 también se puede inferir, que no hay una variación significativa en la magnitud de la resistencia a la tracción en función del tipo de material de refuerzo utilizado en el material compuesto. Además, se observa que la variación en la propiedad causada por el incremento de materia vegetal en el compuesto es de carácter no lineal. El comportamiento es coherente con lo reportado en la literatura. Wolcott et al. 9 determinaron que la resistencia a la tracción de muestras extrudidas del PP, HDPE reciclado, y PS disminuyó gradualmente con la adición de fibras de madera. Por el contrario, el módulo de tracción aumenta con la adición de fibras. Adiciones de fibra superiores al 5 % en volumen no son eficaces para una matriz de poliestireno. El comportamiento del PP fue similar a la del PS, sin embargo, el módulo alcanzó un máximo con un porcentaje de 30 % de fibras de madera. Gramann et al. 10 encontraron que la adición de fibra de madera fue más efectiva para aumentar el módulo de tracción en compuestos HDPE reciclado-Madera en un rango de 0 a 60 %. En contraste con el PP y el PS, la adición de madera al polietileno de alta densidad no parece alcanzar un máximo en cualquier momento.

En cuanto a la resistencia a la compresión, la Figura 6 muestra un incremento en la magnitud de la resistencia a la compresión a medida que aumenta el porcentaje de materia vegetal (cedro rojo y madera sin caracterizar). Todas las muestras registran el valor máximo de resistencia a la compresión cuando la placa de la máquina de ensayo realizó un desplazamiento promedio de 4.35 mm. Adicionalmente, se observa un nivel levemente superior en las probetas reforzadas con partículas de cedro rojo, obteniéndose la mayor resistencia (47.22 MPa) a partir de la mezcla de cedro rojo-polietileno de baja densidad en un porcentaje de 60% y 40% respectivamente. La composición menos efectiva (26.27 MPa) corresponde a aquella conformada por la mezcla de metería vegetal sin caracterizar y polietileno en un porcentaje de composición de 20% y 80% respectivamente.

El valor mínimo de la resistencia a la compresión en probetas conformadas con cedro rojo es de 27.14 MPa, y el valor máximo es de 47.22 MPa. Para el caso de las probetas conformadas con materia vegetal sin caracterizar, el valor mínimo es de 26.27 MPa y el máximo es de 28.29 MPa. De la Figura 6 también se puede analizar, que la variación en la resistencia a la compresión es de carácter no lineal para el material compuesto reforzado con partículas de cedro rojo y lineal para el reforzado con la madera sin caracterizar. El comportamiento obtenido en probetas conformadas con madera sin caracterizar es estable comparado con aquellas probetas conformadas a partir de cedro rojo, alcanzando una variación de 2.02 MPa entre la resistencia máxima y la resistencia mínima.

En cuanto a la resistencia a la flexión, se puede notar que para ambas especies de materia vegetal el esfuerzo máximo de flexión es mayor en la concentración madera-polímero de 20% - 80% respectivamente, para la especie vegetal cedro rojo el esfuerzo máximo a la flexión es de 14.77 MPa y en el caso de la especie vegetal sin caracterizar este esfuerzo es igual a 12.49 MPa. Se evidencia un decrecimiento en el esfuerzo a medida que aumenta la concentración de madera presente en el compuesto. En este caso el valor mínimo para el espécimen de cedro rojo fue 10.08 MPa y 9.04 MPa para el espécimen de materia vegetal sin caracterizar. Los resultados registran mayor efectividad en la resistencia a la flexión en las probetas conformadas a partir de la especie vegetal cedro rojo, en estas se observan magnitudes superiores de resistencia en todos los niveles comparado con las probetas conformadas de la especie vegetal sin caracterizar. El comportamiento que registra la curva generada a partir de los datos del ensayo de resistencia a la flexión en el compuesto conformado por materia vegetal cedro rojo, se aproxima a un comportamiento lineal. La Tabla 4 resume las propiedades mecánicas del material en estudio.

Tabla 4 Propiedades mecánicas del material compuesto en estudio.

| MATERIAL | σy0.2% (MPa) | UTS tracción (MPa) | % Alargamiento | E (MPa) | UTS Compresión (MPa) | UTS Flexión (MPa) |

|---|---|---|---|---|---|---|

| C-20M80P | 5.44 | 8.34 | 7.93 | 183.7 | 27.14 | 14.77 |

| C-40M60P | 4.54 | 7.56 | 2.81 | 282.8 | 28.1 | 12.12 |

| C-60M40P | 4.38 | 5.60 | 1.40 | 364.4 | 47.22 | 10.08 |

| M-20M80P | 5.65 | 8.22 | 8.18 | 164.8 | 26.27 | 12.49 |

| M-40M60P | 4.21 | 7.57 | 6.91 | 168 | 26.85 | 11.7 |

| M-60M40P | 3.91 | 5.70 | 3.92 | 330 | 28.29 | 9.04 |

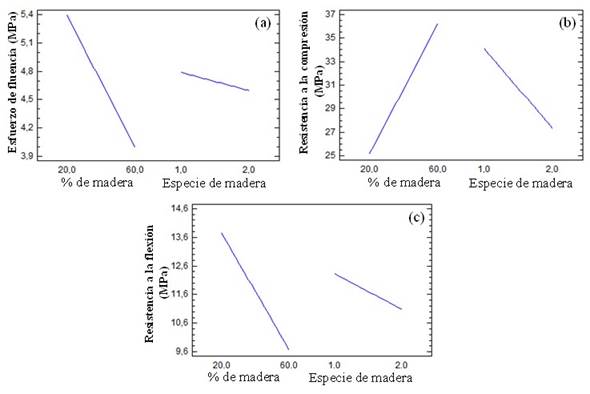

Adicionalmente en la investigación se contempló la determinación de la influencia de los dos factores evaluados durante el proceso (% de madera y tipo de madera) a través del grafico de efectos principales sobre la resistencia mecánica del material en estudio mediante el uso del software Statgraphics Centurión 11. Para el caso de los ensayos de tensión, en este se indica la significancia de la variación del porcentaje de madera en la respuesta en comparación con la especie de madera (Figura 7).

Figura 7 Efectos principales del porcentaje y el tipo de madera sobre las propiedades mecánicas del material en estudio.

La significancia estadística de cada factor es confirmada por el análisis de varianza, en donde se particiona la variabilidad de la resistencia a la tensión en piezas separadas para cada uno de sus efectos, esto prueba la significancia estadística de cada efecto comparando su medio contra un estimado del error experimental.

Para el caso del efecto del porcentaje y el tipo de madera sobre el esfuerzo de fluencia del material el modelo estadístico se ajustó en un 73,93% de acuerdo con la ecuación (1):

Dónde:

Y = Esfuerzo de fluencia, MPa

X = Porcentaje de Madera, Rango 20-60%

Z = Especie de Madera, Z=1; Cedro Rojo; Z=2; Madera sin caracterizar

El valor óptimo de resistencia a la tensión se obtiene a través de la mezcla de polietileno de baja densidad con cedro rojo, cuando se mezclan en un porcentaje de volumen del compuesto de 20% madera 80% polímero (ver Figura 7a).

En el caso de los ensayos de compresión realizados, los dos factores involucrados y la interacción entre estos tienen un valor P menor que 0.05 indicando que son significativamente diferentes de cero, es decir que porcentaje y especie de la materia vegetal en el compuesto tienen un alto grado de responsabilidad en la variación de las propiedades mecánicas del compuesto (ver Figura 7b). Para el caso del efecto del porcentaje y el tipo de madera sobre la resistencia a la compresión del material el modelo estadístico se ajustó en un 81.31 % de acuerdo con la ecuación (2):

Dónde:

Y = Resistencia a la compresión, MPa

X = Porcentaje de Madera, Rango 20-60%

Z = Especie de Madera, Z=1; Cedro Rojo; Z=2; Madera sin caracterizar.

El valor óptimo de resistencia a la compresión se obtiene a través de la mezcla de polietileno de baja densidad con madera proveniente de la especie cedro rojo, cuando se mezclan en un porcentaje de volumen del compuesto de 60% madera 40% polímero (Figura 7b).

En cuanto a los ensayos de flexión realizados, el grafico de efectos principales indica un comportamiento análogo al observado en el caso de la resistencia a la tensión. Para el caso de los ensayos de flexión simple, únicamente se obtiene un valor-P menor que 0.05 para el factor: Porcentaje de madera, indicando que son significativamente diferentes de cero con un nivel de confianza del 95% (Figura 7c). Para el caso del efecto del porcentaje y el tipo de madera sobre la resistencia a la flexión del material el modelo estadístico se ajustó en un 56.32 % de acuerdo con la ecuación (3):

Dónde:

Y = Resistencia a la flexión, MPa

X = Porcentaje de Madera, Rango 20-60%

Z = Especie de Madera, Z=1; Cedro Rojo; Z=2; Madera sin caracterizar

El valor óptimo de resistencia a la flexión se obtiene a través de la mezcla de polietileno de baja densidad con madera proveniente de la especie cedro rojo, cuando se mezclan en un porcentaje de volumen del compuesto de 20% madera 80% polímero.

4. CONCLUSIONES

Se puede atribuir una diferencia estadísticamente significativa entre la resistencia de los especímenes sometidos a tensión, compresión y flexión entre los niveles de porcentaje de madera en el compuesto, con un nivel de 95 % de confianza.

Se evidencia una disminución en la resistencia a la tensión y en la resistencia a la flexión del compuesto a medida que se incrementan los niveles de materia vegetal de la composición, este comportamiento es consistente con la literatura para materiales compuestos extruidos utilizando Polipropileno, Polietileno de alta densidad y poliestireno con adición de fibras de madera. Se considera que al no manejar una composición adecuada de la fibra en el material compuesto produce una mayor dispersión de la humectación del plástico en las fibras, lo que agrava el daño de la fibra produciendo una reducción en las propiedades mecánicas.

Los valores obtenidos para las propiedades mecánicas se encuentran dentro de los rangos de resistencia a la flexión, tracción y compresión comparados con la oferta actual de productos generados a partir de constituyentes similares. Si bien no se registra un incremento de la resistencia en todas las propiedades mecánicas evaluadas, el material compuesto representa una alternativa de diseño de productos, para el cual su comportamiento mecánico aplique y en aquellos casos en donde represente una reducción de costos de materia prima la adición de materia vegetal como relleno.

Se considera que el proceso de valoración del compuesto no se puede limitar al estudio de sus propiedades mecánicas, y que se puede establecer o predecir una combinación optima de sus elementos constituyentes cuando se tiene definida la aplicación del compuesto; por ello es necesario considerar mayoritariamente el conjunto de propiedades del material que intervienen en el proceso de diseño y su relación: propiedades térmicas, eléctricas, acústicas, magnéticas, ópticas entre otras.