1 Introducción

La industria minera en Norte de Santander está dedicada en gran parte a la explotación del carbón y su coquización. Actualmente alrededor de 62 empresas en la región, se dedican; a la explotación del carbón y a la fabricación de hornos y productos de consumo [1].

Los hornos utilizados son tipo colmena, los cuales están hechos de ladrillos de arcilla roja o adobe, tanto las paredes como el piso. Durante el proceso los hornos son sometidos continuamente a cambios bruscos de temperatura que van desde los 1000 °C hasta los 300 °C aproximadamente. Cada horno tiene una capacidad aproximada de 5 toneladas de carbón y el proceso de coquización dura de 16 a 24 horas. La temperatura del horno no es homogénea, su calentamiento inicia en las paredes y avanza hacia el centro, a medida que el frente de calor avanza el proceso de coquización también, el carbón se reblandece y pre-solidifica. Con el fin de evitar que el carbón se queme, el calentamiento es frenado abruptamente, enfriando con agua a temperatura ambiente, las paredes del horno y el piso sufren un choque térmico, el cual promueve la formación de grietas y el desprendimiento de material particulado ocasionando el deterioro de las superficies. Luego viene el proceso de deshorne, el cual se hace con la ayuda de un rastrillo de acero, ocasionando desgaste de la superficie del piso por el rozamiento entre rastillo-coque-piso, a una temperatura promedio de 300 °C. Con el tiempo las paredes y especialmente el piso del horno sufren deterioro por rozamiento abrasivo, y es necesario repararlo, lo que ocasiona grandes costos de operación y energéticos, según entrevista con el ingeniero encargado de la empresa Carbomax de Colombia S.A.S, el cambio de piso se realiza aproximadamente cada 8 meses, el mantenimiento dura en promedio 24 horas y los costos de mantenimiento ascienden a 2 millones de pesos por piso.

La proyección térmica por llama FS, es una técnica de bajo costo y alto rendimiento que se utiliza para la recuperación de piezas gastadas y para fabricar recubrimientos [2]. El proceso consiste en atomizar partículas con un gas comprimido que han sido fundidas o semifundidas gracias a la energía liberada por una fuente de calor, en este caso por la combustión del acetileno premezclado con oxígeno, lo que proporciona una llama oxiacetilénica de alto poder energético.

Generalmente las partículas tienen velocidades inferiores a 100 m/s, la velocidad más baja experimentada por las partículas en vuelo en comparación con otras técnicas de proyección térmica, esta velocidad se aprovecha para aumentar el tiempo de permanencia de las partículas dentro de la llama, lo que facilita que alcancen su temperatura fusión [3]. La temperatura de la llama está en el rango entre 2727 y 3077 °C, sin embargo, las partículas solo alcanzan el 70 % de esta temperatura dependiendo de su tiempo de residencia en la llama [2].

Dentro de las muchas aplicaciones de la proyección térmica, se ha utilizado para aplicar recubrimientos resistentes al desgaste y al choque térmico sobre estructuras sometidas a ambientes agresivos de desgaste a alta temperatura, con el fin de protegerlos y aumentar su vida útil. Esta técnica, permite obtener recubrimientos cerámicos de alto punto de fusión, gracias al manejo adecuado de composición de la llama oxiacetilénica, de la distancia de proyección Dp y al flujo de los polvos [4].

2 Materiales y métodos

2.1 Circona-Alúmina

Las mejores propiedades estructurales de la circona se presentan cuando está en fase tetragonal (t) y/o cúbica (c), estas fases están presentes a altas temperaturas, a temperatura ambiente la circona es mono-clínica (m), con el fin de estabilizar la circona en las fases t o c a temperatura ambiente, se utilizan óxidos de tierras raras como dopantes, siendo los más utilizados el itrio y el cerio [5].

Se eligió como principal material de aporte la circona y la alúmina en polvo, con el fin de obtener recubrimientos con las principales propiedades intrínsecas de estos dos materiales, así se combinan las excelentes propiedades como aislante térmico, la resistencia al choque térmico y alta tenacidad de la circona dopada con itria con la alta dureza y resistencia al desgaste de la alúmina [4].

Se elaboraron recubrimientos de circona-alúmina a partir del material particulado de la casa Eutectic Castolin de referencia (25088™) (MetaCeram 25088®) sobre sustratos cerámicos de arcilla roja, mediante la técnica de proyección térmica por llama oxiacetilénica, llevados a cabo en la cámara de proyección ARESTE I de la Universidad de Antioquia, haciendo uso de una antorcha Eutectic Castolin Terodyn (2000™) modificada.

2.2 Obtención de los recubrimientos

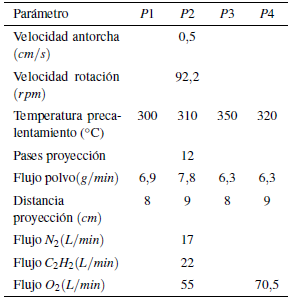

Se realizaron cuatro proyecciones nombradas como P1, P2, P3 y P4, en las cuales se varío la temperatura de precalentamiento del sustrato y la distancia de proyección (Dp). Las proyecciones nombradas como P1 y P2, se obtuvieron con una llama oxidante (O) y las P3 y P4 con una llama súper-oxidante (SO), con relación de flujos oxigeno-acetileno como se muestra en la tabla 1.

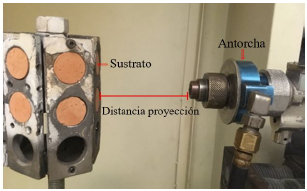

Los recubrimientos se hicieron montando las probetas cerámicas de arcilla roja como se muestra en la figura 1, y de acuerdo con las condiciones presentadas en la tabla 1. En la imagen se observa la distancia medida desde la antorcha hasta la cara de la superficie a recubrir Dp, el portamuestras que sostiene los sustratos puede girar sobre su propio eje, mientras que la antorcha hace un movimiento vertical a velocidad constante.

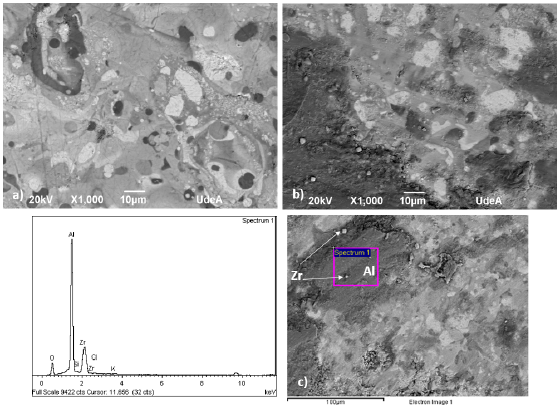

2.3 Morfología

La morfología de los recubrimientos y de las huellas de desgaste se analizaron mediante microscopia electrónica de barrido (MEB) utilizando un microscopio JEOL JSM-6490LV (Tokio, Japón) con detectores de electrones secundarios (SE) para alto vacío, electrones retrodispersados (BSE) para alto y bajo vacío. Las muestras fueron preparadas metalgráficamente según la norma ASTM E1920 [6] y recubiertas con oro por sputtering con un equipo DENTON VACUUM DESK IV. Se utilizó ImageJ [7] para determinar la distribución de tamaño acumulativo del porcentaje de porosidad de los recubrimientos, para cada muestra, el porcentaje de porosidad promedio se midió en al menos cinco micrografías. El espesor de cada recubrimiento se determió tomando 20 medidas en las micrografías a lo largo del recubrimiento en su cara transversal.

2.4 Microestructura

La identificación de las fases se realizó por XRD con un Diffractometer system = EMPYREAN, Alemania. Dmax 2100 difractómetro con radiación monocromático CuKa (k = 1.54060 A) operando a 40 mA y 45 kV. Los patrones de difracción se recopilaron en el rango de 10° a 90° de una escala de 20° con un tamaño de paso de 0,0260 y un tiempo de paso de 49,21 s con un ángulo fijo de 5°. La cuantificación de fase se determinó mediante el refinamiento de Rietveld utilizando el software XPert plus.

2.5 Propiedades mecánicas y tribológicas

La microdureza de los recubrimientos se midió sobre la sección transversal mediante microindentación Vickers, con base en la norma ASTM C1327 [8]. La medida se realizó en un equipo Shimadzu Micro Vickers Hardness Tester HMV-G 21 series, EUA. La carga seleccionada para la evaluación de dureza por micro-indentación Vickers se determinó a partir de una curva de calibración, realizando indentaciones a 300, 200 y 100 gf.

El desgaste se realizó por ensayos tribológicos mediante contacto deslizante utilizando un tribómetro bola-disco desarrollado por la Universidad de Antioquia [11], y aplicando un chorro de aire a alta presión en la zona adyacente al contacto entre la muestra y el contra cuerpo, con el fin de eliminar el material desgastado durante la prueba. Como contracuerpo, se emplea una bola de alúmina de 6 mm de diámetro con una dureza de 18 ± 0,5 GPa. Los ensayos se realizan siguiendo las recomendaciones de la norma ASTMG99 [9].

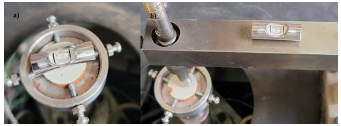

Las superficies de las probetas recubiertas fueron pulidas de acuerdo con la norma ASTM E1920 [6], hasta alcanzar una rugosidad media aritmética (Ra) menor o igual a 1 micrómetro, la cual fue medida utilizando un rugosímetro Mitutoyo SJ201, siguiendo las recomendaciones de la norma ASTM D7127-13 [10]. El montaje del ensayo fue realizado siguiendo las indicaciones de la norma ASTM G-99 [9], las probetas luego del proceso de pulido fueron niveladas, al igual que el brazo del tribómetro como se aprecia en la figura 2. Para los ensayos a temperatura ambiente se empleó el montaje de la figura 3 a) el cual utilizó una corriente de aire comprimido con una presión aproximada de 20 Psi para la remoción de residuos del ensayo, por su parte, para el ensayo a una temperatura de 500 °C se empleó el montaje mostrado en la figura 3 b).

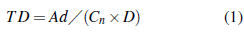

Posteriormente a los ensayos de desgaste, se procedió con la medición de las huellas generadas sobre las muestras evaluadas. Para dicho fin, se empleó un perfilómetro Surtronic S125P, que permite medir el área transversal de la huella a partir del análisis de su perfil, con una sensibilidad de 0,1 micrómetro (µm). Para realizar la medida del área transversal de cada una de las huellas se analizaron 10 perfiles a cada muestra, realizando un barrido en forma radial en puntos diferentes de cada huella. Para el cálculo de la tasa de desgaste se utilizó la ecuación (1)

Donde TD es la tasa de desgaste en mm3/Nm, Ad es el volumen de la huella en µm3, Cn es la carga normal aplicada en el ensayo en Newton (N) y D es la distancia lineal recorrida durante el ensayo en metros (m).

2.6 Desgaste

El desgaste corresponde a la pérdida de peso por surcos, picaduras y puntuaciones en la superficie debido a cortes o deformaciones de un material. La abrasión se da por el roce entre dos cuerpos donde las asperezas o defectos de una de las superficies aran o desgastan la cara contraria, o una abrasión de tres cuerpos donde las partículas duras se mueven libremente entre ambas superficies o están incrustadas en uno de ellos. Estos fenómenos se promueven cuando aumenta la temperatura, la humedad, la agresividad del medio ambiente (corrosión). La abrasión de tres cuerpos también depende de la forma, el tamaño del grano, la dureza de las partículas abrasivas y la velocidad relativa de los dos cuerpos. Como regla general la abrasión, aumenta drásticamente tan pronto como la dureza de un metal o aleación se vuelve igual a la de las partículas abrasivas. Si el abrasivo pertenece al medio circundante, el contacto debe protegerse, los restos de desgaste deben eliminarse o atraparse, además, la rugosidad de la superficie más dura debe reducirse al mínimo. El desgaste por abrasión representa más del 50 % del desgaste. En la mayoría de los casos los recubrimientos resistentes al desgaste son duros con una buena resistencia al calor y al ataque químico [11, 12].

2.7 Choque térmico

Las pruebas de choque térmico se realizan calentando y enfriando con agua las muestras, desde una temperatura de 500 °C hasta la temperatura ambiente (20 °C - 25 °C). Las muestran se calientan en un horno eléctrico durante 5 minutos y luego son arrojadas al agua fría rápidamente, este mismo proceso se realiza hasta que aproximadamente el 10 % de la región superficial de recubrimiento este visiblemente destruida, de esta manera se determina el ciclo de vida térmico del recubrimiento. Se utilizan cuatro muestras de la misma especificación con el fin de reproducir los resultados. Este tipo de prueba de choque térmico lo han realizado varios investigadores [13, 14, 15, 16].

3 Resultados y discusión

3.1 Morfología

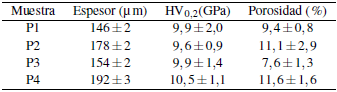

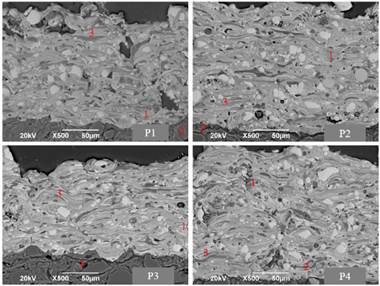

En la figura 4, se muestran secciones transversales de los recubrimientos elaborados. A partir de las micrografías se midió el espesor y la porosidad, cuyos resultados se presentan en la tabla 2. Se deduce que los recubrimientos de mayor espesor se obtienen a una Dp = 9 cm, esto es debido a que las partículas permanecen en la llama un mayor tiempo y alcanzan a fundirse, además se observa que la llama super-oxidante favorece el espesor de los recubrimientos, lo cual se debe a que al aumentar la cantidad de oxígeno en la llama, ésta se enfría ligeramente pero la longitud de la zona caliente se alarga, lo que facilita el proceso de fusión de las partículas ya que permanecen un poco mas de tiempo en la zona caliente de la llama [2].

Figura 4 Microfotografias de la seccion transversal de los recubrimientos P1, P2, P3, y P4 obtenidas con MEB a 500X, con SE

De acuerdo a los resultados de porosidad se encuentra que ésta es favorecida a Dp = 9 cm, tal como se observa en P2 y P4 (ver figura 4), donde se aprecia una porosidad circular, que corresponde a partículas que alcanzaron su temperatura de evaporación durante el proceso.

La carga utilizada para determinar la microdureza de los recubrimientos fue de 200 gf, obtenida a partir de una curva de calibración realizada con indentaciones a 300, 200 y 100 gf. Se identificó que con una carga de 300 gf se genera delaminación del material del recubrimiento, lo que impide la correcta medición de las diagonales de la indentación. Por otro lado a 100 gf se produce una recuperación elástica excesiva del material del recubrimiento después de retirar la carga aplicada, lo que conlleva a sobre estimar el valor de la microdureza. De acuerdo con lo anterior, se selecciona una carga de 200 gf como la carga adecuada para la determinación de la microdureza. Los resultados de la medida de la microdureza Vickers de cada recubrimiento se consignan en la tabla 2. Los cuatro recubrimientos elaborados tienen una microdureza Vickers estadísticamente similar, entre 9,6 ± 0,9 y 10,5 ± 1GPa, con un promedio superior el recubrimiento depositado con la llama súper-oxidante a una de DP = 9 cm (P4), lo cual podría estar asociado a un mayor porcentaje de porosidad[17].

3.2 Microestructura

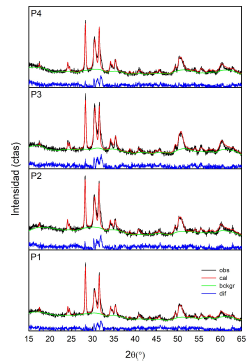

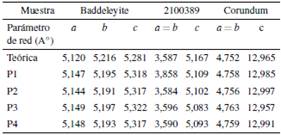

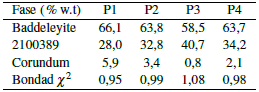

Los patrones de difracción de rayos X de los recubrimientos obtenidos P1, P2, P3 y P4, se muestran en la figura 5. Todos los recubrimientos exhiben tres fases: una de Baddeleyite (Zr4O8), circona con una estructura monoclínica, otra de 2100389 (Zr2O3,94), circona con una estructura tetragonal y Corundum (Al12O18), alúmina con una estructura hexagonal. No se observó evidencia de impurezas. Todas las líneas de difracción se pueden indexar a una fase tal como se muestra en la tabla 3.

Tabla 3 Parámetros estructurales de los recubrimientos obtenidos del refinamiento de Rietveld.

Fuente: Elaboración propia

El refinamiento de Rietveld permitió calcular los parámetros estructurales de los recubrimientos obtenidos. La figura 6 muestra los patrones refinados de los recubrimientos P1, P2, P3 y P4. Los parámetros de red calculados se muestra en la tabla 3 donde se encuentra que están en buen acuerdo con los valores teóricos. El coeficiente de bondad X 2 representan la calidad de refinamiento (figura 6). El porcentaje de fases presentes en cada recubrimientos se muestra en la tabla 4, el valor X 2 sugiere una excelente relación entre el modelo calculado y el patrón XRD experimental (ver tabla 4).

3.3 Caracterización tribológica

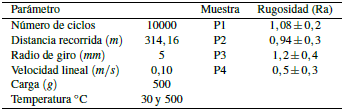

Los ensayos se realizaron de acuerdo con los parámetros mostrados en la tabla 5, así mismo en la misma tabla se muestran los resultados de rugosidad (Ra) de los recubrimientos luego de ser pulidos.

Figura 7 Huellas de desgaste generadas sobre la superficie de los distintos recubrimientos y sustrato a temperatura de 500 °C.

Tabla 4 Composición de fases en los recubrimientos según el refinamiento de Rietveld.

Fuente: Elaboración propia

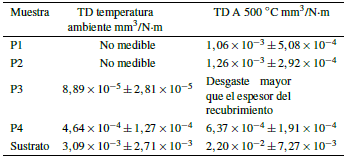

Las huellas generadas en cada una de las muestras a una temperatura de 500 °C, se muestran en la figura 7. En la tabla 6, se muestra la tasa de desgaste producida en los recubrimientos obtenidos, donde para la medida del área transversal de cada una de las huellas se hizo un barrido en forma radial en puntos diferentes de cada huella.

Los resultados obtenidos reportados en la tabla 6, permiten establecer que: todos los recubrimientos presentaron una resistencia al desgaste muy superior a la del sustrato sin recubrir (de al menos un orden de magnitud). A temperatura ambiente el daño superficial producido en las muestras es muy inferior al que se generó cuando fueron ensayadas a 500 °C. Lo anterior puede estar asociado a una transformación del mecanismo de desgaste, desde desgaste por deformación dúctil, que suele producirse a temperatura ambiente en recubrimientos de alúmina o de materiales que contienen este óxido de aluminio, hasta desgaste por deformación frágil, que suele producirse en estos mismos materiales cuando son ensayados a 500 °C [12, 18, 19]. En la figura 8 se muestran las huellas de desgaste de P4 a altos aumentos a) a temperatura ambiente, b) a 500 °C y c) el análisis elemental de la huella. El recubrimiento que presenta una mayor resistencia al desgaste a una temperatura de 500 °C es el depositado utilizando la llama SO, P4. Lo anterior da cuenta del efecto que pueden llegar a tener las partículas duras presentes en recubrimientos expuestos a condiciones severas, pues estas se pueden desprender fácilmente y provocar fuertes daños en el contra-cuerpo, y arar el recubrimiento dejando huellas como se muestra en la figura 8b). Un daño en el contra-cuerpo de alúmina sinterizada produce desprendimiento de partículas finas que suelen formar una capa que protege parcialmente la superficie de la muestra [12].

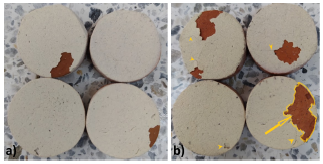

3.4 Choque térmico

En la figura 9, se muestra el resultado del choque térmico llevando a cabo en las muestras P1, a) a 30 ciclos y b) a 50 ciclos. Las pruebas de choque térmico realizadas desde 500 °C indicaron que luego de 50 ciclos, el recubrimiento se desprende aproximadamente en un 20 % del sustrato, sin arrancar parte de él, de igual forma aparecen grietas en el recubrimiento, lo cual es atribuido a que la alta velocidad de enfriamiento, genera tensiones entre el recubrimiento y el sustrato ocasionando el desprendimiento del mismo.

4 Conclusiones

El proceso de elaboración y caracterización de los recubrimientos indican que: la estructura de los recubrimientos elaborados está constituida por lamelles, poros y grietas verticales, características de los recubrimientos cerámicos depositados mediante proyección térmica. Los recubrimientos elaborados utilizando la llama oxidante O, tuvieron menor cantidad de poros y grietas que los elaborados con la llama súper-oxidante. Adicionalmente se evidenciaron diferencias estructurales por efecto de la Dp, la mayor cantidad de poros y grietas se presentaron en el recubrimiento dpositado a Dp = 9 cm. Los cuatro recubrimientos elaborados tuvieron una diferencia de espesor que puede ser considerada baja, entre 146 ± 17 y 192 ± 19 ¡am, si se tiene en cuenta la diversidad de parámetros a controlar y que afectan el crecimiento de las capas depositadas mediante proyección térmica. Los cuatro recubrimientos tienen una dureza Vickers estadísticamente similar, entre 9,6 ± 0,9 y 10,5 ± 1,1 GPa, con un promedio superior para el recubrimiento depositado con la llama súper-oxidante a Dp = 9 cm, lo cual podría estar asociado a un menor tratamiento termo-cinético de las partículas depositadas bajo esta condición y un mayor porcentaje de porosidad.

En cuanto a la microestructura de los recubrimientos, se puede establecer que los parámetros utilizados para la obtencón de los recubrimientos son apropiados para retener a temperatura ambiente un porcentaje de la fase tetragonal de la circona, los recubrimientos obtenidos bajo la condición P3, presentan la mayor fase t de la circona y el menor porcentaje de corindón. Los resultados de la tasa de desgaste producida en los recubrimientos durante los ensayos tribológicos permitieron establecer que:

i) Todos los recubrimientos presentaron una resistencia al desgaste muy superior a la del sustrato cerámico sin recubrir (de al menos un orden de magnitud).

ii) A temperatura ambiente el daño superficial producido en las muestras es muy inferior al que se generó cuando fueron ensayadas a 500 °C.

iii) Los recubrimientos elaborados con la llama oxidante en general presentaron una mayor resistencia al desgaste que los depositados utilizando la llama súper-oxidante, excepto P4 evaluado a 500 °C. El recubrimiento que presentó un mayor desgaste a 500 °C fue P3. Lo anterior da cuenta del efecto que pueden llegar a tener partículas duras de alumina α a residual presentes en recubrimientos expuestos a condiciones severas, pues estas se pueden desprender fácilmente y provocar fuertes daños en el contra-cuerpo, el cual presentó una cara de daño más definida que en los utilizados para ensayar las otras muestras.

iv) Los recubrimientos elaborados con la llama oxidante, por su estructura y dureza presentaron una resistencia suficiente para soportar las condiciones del ensayo tribológico realizado a temperatura ambiente, por lo que la huella producida no tuvo la profundidad necesaria para poderla diferenciar de las irregularidades que tienen las muestras en su superficie. Por el contrario, la muestra P3 elaborada con la llama súper-oxidante a Dp = 8 cm de distancia de proyección, no tuvo la resistencia suficiente (proporcionada por su estructura con menos porosidades u otros defectos, por una alta dureza o por partículas con alumina α residual), para soportar las condiciones del ensayo tribológico realizado a 500 °C, desgastándose todo su espesor.