Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ciencia y Tecnología Agropecuaria

Print version ISSN 0122-8706

Corpoica cienc. tecnol. agropecu. vol.14 no.2 Mosquera July/Dec. 2013

AGROENERGÍA

1Ingeniería Química, MSc. Investigador máster. Corpoica, Bogotá, Colombia. omendieta@corpoica.org.co

2Ingeniería Química, PhD. Investigador. Centro de Estudios e Investigaciones Ambientales, Universidad Industrial de Santander, Bucaramanga, Colombia. escala@uis.edu.co

Fecha de recepción: 10/05/2013. Fecha de aceptación: 05/07/2013

RESUMEN

En la producción de panela en Colombia, tradicionalmente se han utilizado pailas para la evaporación del jugo de caña de azúcar, las cuales presentan problemas de baja eficiencia energética. En este estudio se evaluó un evaporador de película en placa plana a escala piloto. La temperatura del jugo y la placa se midieron con termopares, y la concentración de sólidos solubles del jugo se midió con un refractómetro. El rendimiento del evaporador se determinó a través del coeficiente de transferencia de calor en el lado del líquido (h), el cual se relacionó con los parámetros de operación: flujo másico, temperatura de la superficie, y la temperatura y concentración del líquido alimentado. El coeficiente h se benefició por el aumento: de la temperatura de la superficie (de 140,8 a 181,2 °C), de la concentración del alimento (de 18 a 30 °Brix) y del flujo de alimento del jugo (de 5,7 a 38,4 kg/h); y por la disminución de la temperatura del alimento (de 90 a 60 °C). En la evaporación del jugo de caña de azúcar en el evaporador de película en placa plana se encontraron valores de h entre 140 y 380 W/m2K, los cuales muestran una mejora notable para el proceso de evaporación del jugo de caña de azúcar.

Palabras claves: ahorro de combustible, evaporación en película, panela, transferencia de calor.

ABSTRACT

In the production of "panela" (a block of unrefined whole cane sugar also known as piloncillo, raspadura, chancaca, jaggery) in Colombia, pans that have been traditionally used for evaporation of sugarcane juice have low energy efficiency problems. In the present study, a flat plate film evaporator was evaluated at a pilot scale. The temperature of the juice and the plate was measured with thermocouples, and the concentration of the soluble solids of the juice was measured with a refractometer. Evaporator performance was determined through the heat transfer coefficient on the side of liquid (h), which was related to the following operating parameters: mass flow, surface temperature, and the temperature and concentration of the fed liquid. The coefficient h profited by increasing: surface temperature (from 140.8 to 181.2 °C), feed concentration (from 18 to 30 °Brix), and juice feed flow (from 5.7 to 38.4 kg/h), and by decreasing feed temperature (from 90 to 60 °C). In the evaporation of sugarcane juice in a flat plate evaporator, h values between 140 and 380 W/m2K were found, which show a marked improvement for evaporation process of sugarcane juice.

Key words: fuel economy, film evaporation, jaggery, heat transfer.

INTRODUCCIÓN

La panela es un producto alimenticio obtenido a partir del jugo de la caña de azúcar ( JCA) que se utiliza domésticamente como edulcorante (Mosquera et al., 2007); tiene propiedades medicinales por ser una fuente de minerales (calcio, hierro y fósforo) y aumenta la palatabilidad de alimentos (Uppal et al., 1999, citado por Tiwari et al., 2003). En todo el mundo se produce panela y se conoce con diferentes nombres, tales como: piloncillo en México y Guatemala, tapa de dulce en Costa Rica, chancaca en Bolivia, Chile y Perú; rapadura en Brasil, gur en la India y jaggery en los países africanos (Thakur, 1999, citado por Rao et al., 2009). El proceso de elaboración de panela se ha realizado tradicionalmente en una hornilla compuesta por una cámara de combustión, un ducto de gases, una batería de concentración y una chimenea (García et al., 2007) .

El JCA es sometido a tres etapas con suministro energético: clarificación, evaporación y concentración. Durante estas tres etapas se va retirando agua al JCA hasta llevarlo a la concentración adecuada para solidificarlo y convertirlo en panela. La energía térmica requerida para el proceso es suministrada por la combustión del bagazo de caña de azúcar (BCA), y en ocasiones por otros combustibles adicionales como la leña y el caucho de llanta, entre otros; el uso de estos combustibles adicionales incrementa los costos de producción y provoca alteraciones al medio ambiente (Gordillo et al., 1992; Amosun et al., 2000; Sardeshpande et al., 2010).

La batería de concentración en un horno panelero está constituida por una serie de pailas que actúan como medio para la transferencia de energía térmica, a través de su superficie metálica, entre los gases de combustión del BCA y el JCA. Estos hornos operan por lotes (batch) y a presión atmosférica.

El JCA ingresa a la hornilla panelera a la temperatura ambiente y a una concentración de sólidos solubles totales (CSST) alrededor de 18 °Brix. A continuación el jugo inicia la etapa de clarificación, la cual comprende dos fases: una de calentamiento y otra de limpieza. El calentamiento del jugo se realiza hasta una temperatura de 50 a 55 ºC, lo cual acelera la formación de partículas de tamaño y densidades mayores (coagulación) y aumenta la velocidad de movimiento facilitando su agregación y separación (floculación). La segunda fase corresponde a la acción de sustancias coagulantes y clarificantes, por ejemplo los mucílagos obtenidos de la maceración de las cortezas del balso, el cadillo o el guácimo (García et al., 2007). La clarificación termina cuando se alcanza la ebullición del jugo. En la etapa de evaporación se mantiene el jugo en ebullición, proceso durante el cual se evapora más del 80% del agua presente en el jugo y se alcanza una CSST alrededor de 54,5 °Brix (Rao et al., 2009), razón por la cual se le denomina "miel". En la etapa de concentración, se suministra más calor a la miel hasta alcanzar una temperatura entre 123 y 128 °C, y una CSST entre 92 y 95 °Brix (Mujica et al., 2008). El producto se retira de la hornilla y se lleva a un recipiente donde mediante agitación y aireación se logra la solidificación de la miel que da paso a la panela, la cual puede presentarse en forma moldeada o granular.

En cuanto al balance energético en las hornillas paneleras, respecto al combustible suministrado, se consume en la etapa de evaporación 25%, en las de clarificación y concentración el 5%; alrededor de 70% son pérdidas debido a inquemados, cenizas, flujo de calor a través de las paredes, y gases de combustión residuales (Sardeshpande et al., 2010). Por consiguiente, la baja eficiencia en la utilización del calor en estas hornillas conlleva a un consumo exagerado del BCA, dando lugar a una escasez de esta biomasa (Anwar, 2010; Kumar et al., 2006).

En la etapa de evaporación del JCA, en las hornillas paneleras tradicionales, el suministro de energía a las pailas se realiza a fuego directo, es decir que los gases de combustión entran en contacto con la superficie metálica de la paila. Esta configuración presenta problemas de sobrecalentamiento que conllevan a bajos rendimientos de producción, por el desdoblamiento de la sacarosa en azúcares reductores y por una caramelización excesiva del JCA (Grantham, 2001). Adicionalmente, en las hornillas el diseño de las pailas es abierto y con ebullición "tipo alberca", por tanto, para elevar la temperatura del jugo hasta su punto de ebullición se debe vencer la presión atmosférica y la ejercida por la columna de líquido dentro del recipiente (Incropera et al., 2002).

La eficiencia del proceso de evaporación de JCA se ve favorecida con el aumento del área de contacto de las pailas; por ejemplo, en las hornillas tradicionales con una paila la eficiencia es de 16% y con dos pailas se alcanza hasta 29% (Singh et al., 2009). También se ha incrementado hasta un 10% la eficiencia del proceso, usando aletas debajo de las pailas para aumentar el área de contacto de éstas con los gases de combustión; esto redunda en un mejor aprovechamiento de la energía suministrada (Anwar, 2010). En contraste, la evaporación de un fluido se favorece por el movimiento, debido a que la rapidez de transferencia de calor por convección forzada es mayor que por convección natural (Holman, 1999). Sin embargo, en las pailas actuales de los hornos paneleros, la evaporación es térmicamente ineficiente debido a que no se utilizan paletas ni raspadores para la agitación y por consiguiente el proceso depende del movimiento del JCA (nucleación y convección natural).

Un mejor aprovechamiento de la energía suministrada al proceso de evaporación del JCA se consigue mediante un evaporador que opere en película. En contraste con las pailas convencionales, la evaporación en película genera una baja cabeza estática del fluido y tiempos de residencia cortos que facilitan la operación en continuo a presión atmosférica, garantizando una mayor velocidad de transferencia de calor. Los evaporadores en película son recomendados para operar con materiales sensibles al calor (Valentas et al., 1997), como es el caso de los jugos de frutas y las disoluciones de azúcar en agua (Prost et al., 2006).

Por consiguiente, en esta investigación se analiza el proceso de evaporación de JCA utilizando un equipo evaporador de placa plana a escala piloto. El estudio se centra en demostrar que la evaporación del JCA en un equipo de placa plana presenta mejor rendimiento en comparación con el equipo tipo paila, el cual se asoció con un incremento en el coeficiente de transferencia de calor en el lado del líquido (h). El coeficiente h se evaluó mediante variables de operación, como la temperatura de la superficie de la placa y variables respecto al JCA (flujo másico, concentración de sólidos solubles totales y temperatura de alimentación).

Coeficiente de transferencia de calor en el evaporador de película en placa plana

La eficiencia del calor transferido en un evaporador, desde una fuente de energía (gases de combustión, vapor o una resistencia eléctrica) hacia el jugo que está siendo concentrado, se relaciona directamente con el coeficiente de transferencia de calor (Nindo et al., 2004) a través de la ecuación (1):

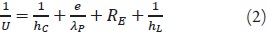

Donde, A (m2) es el área de la superficie del equipo a través de la cual ocurre la transferencia de energía,  (W) es la energía intercambiada, DT (K) es una diferencia de temperatura o una fuerza motriz mediante la cual el calor se transfiere desde una fuente al líquido, U (W/m2 °C) es una constante de proporcionalidad llamada coeficiente de transferencia de calor global (Kern, 1999). El inverso de U es una resistencia global conformada por la suma de cuatro resistencias en serie: la resistencia a la transferencia de calor en el lado del fluido de calentamiento (1/hC), en el espesor de la pared que separa los fluidos (e/lP, donde e es el espesor y lP es la conductividad térmica de la placa), en una eventual capa de ensuciamiento (RE) sobre el lado del producto, y en la interfaz con el líquido en ebullición (1/hL) (Adib et al., 2009):

(W) es la energía intercambiada, DT (K) es una diferencia de temperatura o una fuerza motriz mediante la cual el calor se transfiere desde una fuente al líquido, U (W/m2 °C) es una constante de proporcionalidad llamada coeficiente de transferencia de calor global (Kern, 1999). El inverso de U es una resistencia global conformada por la suma de cuatro resistencias en serie: la resistencia a la transferencia de calor en el lado del fluido de calentamiento (1/hC), en el espesor de la pared que separa los fluidos (e/lP, donde e es el espesor y lP es la conductividad térmica de la placa), en una eventual capa de ensuciamiento (RE) sobre el lado del producto, y en la interfaz con el líquido en ebullición (1/hL) (Adib et al., 2009):

La resistencia limitante es generalmente la quese encuentra entre la pared y el líquido en ebullición (1/h = RE + 1/hL) (Kern, 1999), especialmente cuando la viscosidad del fluido se incrementa a altas concentraciones (Adib et al., 2009). El diseño de una unidad de evaporación, y por tanto su área de contacto, depende en gran medida del valor de h, dado que dicha resistencia es la más relevante. De esta forma, la transferencia de calor en el evaporador se puede expresar por medio del coeficiente h:

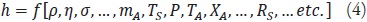

El coeficiente h es una función de las propiedades termofísicas del líquido, de los parámetros de proceso y de las características de la superficie de calentamiento (Chen et al., 1997; Adib et al., 2009):

Donde, r la densidad, h la viscosidad dinámica, s la tensión superficial, mA el flujo másico, TS la temperatura de la superficie, P la presión, TA la temperatura del alimento, XA la concentración del líquido, RS la rugosidad.

Los principales parámetros de proceso que afectan la transferencia de calor en la evaporación abierta en película son: TS, XA, TA y mA (Chen et al., 1997 y Adib et al., 2009).

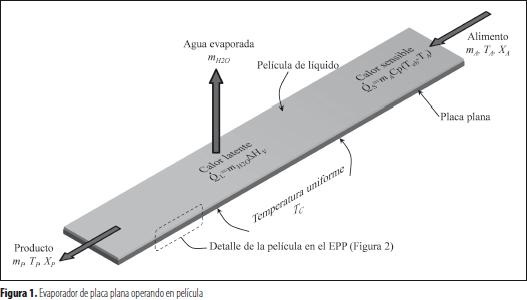

El evaporador de placa plana (EPP) permite la formación de una delgada lámina de fluido (figura 1).

El EPP consiste en una placa (espesor e) que recibe calor para mantener una temperatura uniforme (TC) en la parte inferior. Por la parte superior de la placa se hace circular el fluido, en forma de película, a temperatura TA, concentración XA y flujo másico mA. En el EPP el calor se transfiere desde la placa caliente hacia el líquido, incrementando su temperatura hasta alcanzar el punto de ebullición (calor sensible,  s) y luego retirando parte del agua contenida en él (calor latente,

s) y luego retirando parte del agua contenida en él (calor latente,  L).

L).

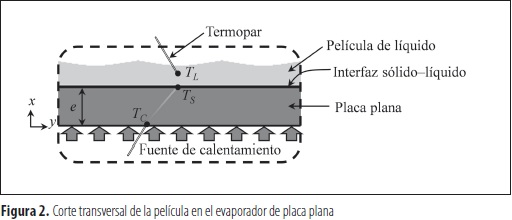

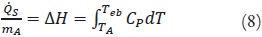

En el EPP, dado que el espesor de la película es pequeño, se asume que la transferencia de calor en la dirección axial y transversal es despreciable; por consiguiente se considera que la temperatura de la película de fluido (TL) sólo cambia longitudinalmente (figura 2).

En este tipo de configuración, la temperatura del fluido se incrementa más rápidamente al reducir el ángulo de inclinación de la superficie, y al aumentar TS el espesor de la película disminuye, obteniendo mayor velocidad de transferencia de calor (Yan et al., 1995). En un evaporador de placa, sujeto a un flujo de calor constante y operando con agua, el coeficiente de transferencia de calor disminuye cuando se incrementa TA (Tsay et al., 1995). La concentración de sólidos solubles totales de soluciones acuosas afecta la transferencia de calor en la evaporación en película, dado que el coeficiente de transferencia de calor disminuye al incrementar la concentración del fluido (Wadekar et al., 2001). La transferencia de calor se afecta al aumentar mA, incrementando la velocidad de evaporación (Nindo et al., 2004) y la eficiencia del evaporador (Kang et al., 2007).

El coeficiente promedio h (entre las condiciones de entrada y salida) se puede determinar a partir de la ecuación (3); por tanto, se requiere conocer el calor transferido al jugo ( ), el área de intercambio de calor sobre la cual el fluido se desplaza (A) y DT expresada como la diferencia entre la temperatura de la interfaz sólido-líquido (TS) y la temperatura del líquido (TL).

), el área de intercambio de calor sobre la cual el fluido se desplaza (A) y DT expresada como la diferencia entre la temperatura de la interfaz sólido-líquido (TS) y la temperatura del líquido (TL).

Las temperaturas TC (parte inferior de la placa) y TL (seno del fluido) se registran utilizando termopares (figura 2), y corresponden a un promedio entre las temperaturas medidas a lo largo de la placa. La temperatura de la interfaz sólido-líquido (TS) se calcula a partir de la ecuación de transferencia de calor por conducción, en estado estacionario, coordenadas rectangulares, y asumiendo la conductividad térmica (l) de la placa constante (Incropera et al., 2002).

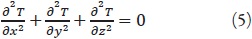

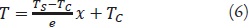

En la placa plana, la transferencia de calor se asume unidimensional en la dirección x (, ) y a partir de las condiciones de frontera T(0) = TC y T(e) = TS, se obtiene el perfil de temperatura en la placa:

La temperatura TS se relaciona con la energía intercambiada ( ) por medio de la ley de Fourier:

) por medio de la ley de Fourier:

El valor de  se termina con las condiciones del alimento y del producto (figura 1), y corresponde a la suma del calor sensible (

se termina con las condiciones del alimento y del producto (figura 1), y corresponde a la suma del calor sensible ( S) y el calor latente (

S) y el calor latente ( L).

L).

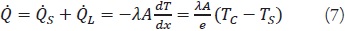

El calor sensible no modifica la composición del jugo, sólo incrementa la temperatura del fluido desde la condición del alimento (TA) hasta su punto de ebullición (Teb). El calor  S por unidad de flujo másico del alimento se expresa en función de la capacidad calorífica del fluido (CP) (Smith et al., 1997):

S por unidad de flujo másico del alimento se expresa en función de la capacidad calorífica del fluido (CP) (Smith et al., 1997):

Una vez el jugo alcanza su temperatura de ebullición se produce la evaporación de una parte del agua contenida en éste; el vapor generado es emitido a la atmósfera y ocurre un aumento en la concentración del jugo. En el proceso se transfiere una cantidad finita de calor por unidad de flujo másico del agua evaporada, la cual corresponde al calor latente de vaporización (DHV), expresado como un promedio entre el punto de ebullición (Teb) y la condición de salida (TP). Por tanto, la energía requerida en la evaporación es:

Donde, mH20 es el flujo másico de agua evaporada, la cual se obtiene a partir de los balances de masa alrededor del proceso:

Balance global:

Balance de sólidos disueltos:

La relación de equilibrio termodinámico establece que XH20 → 0. Por tanto, el flujo másico mH20 se obtiene a partir de las ecuaciones 10 y 11:

El área de transferencia de calor en el evaporador es constante y tiene un valor determinado; por consiguiente es posible obtener el coeficiente h a unas condiciones de operación definidas, a partir del calor intercambiado  y la diferencia DT.

y la diferencia DT.

MATERIALES Y MÉTODOS

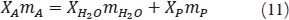

Se diseñó y construyó un equipo evaporador de placa plana a escala piloto (figura 3). El evaporador opera a presión atmosférica y posee una superficie plana de 1 m x 0,13 m x 0,004 m, en acero inoxidable 316 L, sobre la cual fluye el JCA. La placa se calentó por medio de resistencias eléctricas, logrando una temperatura de la superficie constante luego de alcanzar un estado estacionario.

Como fluido de trabajo se utilizó JCA, preparado a partir de miel de caña diluida a diferentes valores de concentración y depositado en el tanque de almacenamiento (1). La CSST del jugo se midió con un refractómetro Atago Pocket PAL-1. Por medio del control de nivel EBC 52920 (3) y la válvula solenoide (4) se permitió el flujo del JCA al tanque de abastecimiento (2) para lograr una cabeza estática constante. El tanque de abastecimiento se acondicionó con una resistencia eléctrica con control Autonics TC4S (6), para el calentamiento del JCA hasta su condición de alimento.

La inclinación de la placa plana (7) se fijó a 0° para asegurar su completa humectación; por tanto, el líquido fluyó en forma de película debido a la cabeza estática de líquido permanente en el tanque de abastecimiento. Debajo de la superficie de la placa de acero se colocó una resistencia eléctrica plana de 5,5 kW con control Autonics TC4S (8) para mantener la temperatura a un valor constante. La resistencia eléctrica junto con la placa plana fue adecuadamente aislada con espuma de poliuretano para reducir las pérdidas de energía hacia el ambiente.

El JCA concentrado fue depositado en la parte inferior del evaporador en un tanque recolector (10). Durante la experimentación se realizaron mediciones, cada 3 min, de la CSST y del volumen del producto.

Las temperaturas se registraron cada 30 s, mediante once termopares tipo K (11) con precisión de ± 0,1 °C. Los termopares se conectaron a un registrador de datos multiplexor (12) y simultáneamente a un computador (13), para visualizar in situ los diferentes cambios de temperatura.

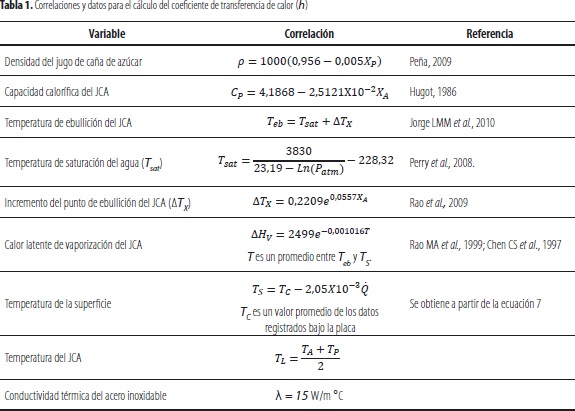

A partir de las temperaturas, volúmenes y concentraciones registradas en el evaporador, se determinó h con la ecuación 1, utilizando las correlaciones y datos presentados en la tabla 1.

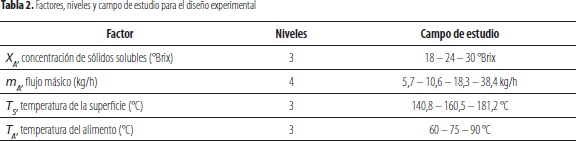

El campo experimental para conocer la variación del coeficiente de transferencia de calor en el evaporador de placa plana operando en película, como una función de los parámetros de operación (mA, TA, TS, XA), se muestra en la tabla 2. Se utilizó un diseño factorial completo, ya que éste permite estudiar el efecto de cada factor sobre el coeficiente h como también el efecto de las interacciones entre los factores sobre dicha variable respuesta, por lo cual se realizaron 108 experimentos (3 x 4 x 3 x 3 = 108). Para el desarrollo matemático y estadístico se emplearon los programas Microsoft Excel y StatGraphics Centurión XV versión 15.2.06. Se construyó un sistema de ecuaciones con las 108 pruebas y se resolvió por el método de mínimos cuadrados, obteniendo las constantes de los modelos. Para los modelos no lineales se utilizó el método de Marquardt (1963).

RESULTADOS Y DISCUSIÓN

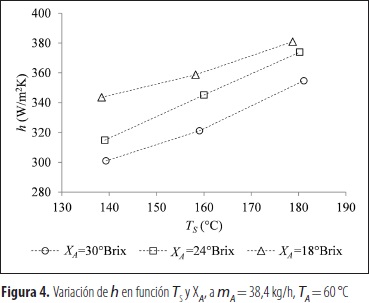

Efecto de la temperatura de la superficie y la concentración del alimento sobre el coeficiente h

La influencia de la temperatura de la superficie (TS) sobre el coeficiente h, a diferentes concentraciones de alimento (XA) se presenta en la figura 4.

A medida que se incrementa TS el coeficiente h aumenta, mientras que al aumentar XA el coeficiente h disminuye. Durante el proceso de evaporación se apreció que las burbujas generadas por la ebullición del JCA eran arrastradas en el flujo de la película líquida. El movimiento de las burbujas en el fluido favorece la transferencia de calor por convección. Las burbujas se forman en sitios de nucleación, los cuales corresponden a rugosidades de la superficie y la presencia de sólidos en el líquido (Bouman et al., 1993 y Chen et al., 1997). Dichos sitios de nucleación se activan con la temperatura, por tanto al aumentar TS se mejora la transferencia de calor en el EPP. El incremento del coeficiente h al cambiar TS desde su nivel bajo al alto fue de 15,8% en promedio, lo cual indica que la sensibilidad de h con TS no puede ser despreciada.

Las propiedades térmicas y reológicas de un líquido cambian cuando se modifica su concentración. Al aumentar XA, la viscosidad y la densidad del JCA se incrementan y la conductividad térmica disminuye, dando lugar a una disminución del coeficiente h. El efecto de los sólidos presentes en la solución -que favorece la ebullición-, descrito por Bouman et al. (1993) y Chen et al. (1997), se contrasta con el efecto de las propiedades del líquido, lo que demuestra que este efecto predomina sobre la variación del coeficiente h. El JCA tiene una presión de vapor menor que la del agua pura, consecuentemente su punto de ebullición es más alto que el del agua, por tanto, se requiere incrementar el suministro de calor; este incremento aumenta la concentración y genera la variación en las propiedades del jugo lo que da lugar a una disminución del coeficiente h.

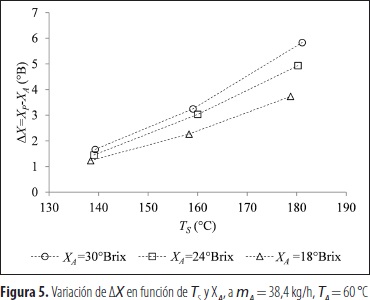

El efecto de TS, sobre el cambio en la concentración de sólidos solubles (DX) en el EPP, a diferentes CSST del alimento, se presenta en la figura 5. Al aumentar la temperatura TS y la concentración XA, la diferencia DX se incrementa. El calor suministrado al JCA se utiliza para elevar su temperatura (hasta la saturación) y para la evaporación del agua. Partiendo del modelo propuesto por Hugot (1986), la capacidad calórica del JCA es función de XA. Por consiguiente, para una temperatura de la superficie constante, un incremento en la concentración del alimento conlleva una disminución de calor sensible (ecuación 8) y por ende se genera una disponibilidad de energía para ser aprovechada como calor latente, dando lugar a un producto con mayor concentración.

Cuando se incrementa la temperatura TS ocurre un aumento en DX, lo cual se debe a que hay un gradiente de temperatura mayor que favorece la transferencia de calor y por tanto a temperaturas mayores se beneficia la evaporación del jugo.

Se observa que al mantener TS en 140,8 °C la variación de DX es alrededor de 16,5%, y que al aumentar TS dicha variación se incrementa respecto a DX (para TS = 160,5 °C es 20,4% y para TS = 181,2 °C es 25,2%). Al incrementar TS se activan los sitios de nucleación, tanto en la superficie como en los sólidos del jugo. Por tanto, un incremento de XA favorece el aumento de los sitios de nucleación, y junto con el efecto del aumento de la temperatura de la superficie se logran mayores concentraciones del jugo a la salida del evaporador.

El JCA a bajas concentraciones de sólidos solubles totales presenta un comportamiento similar al del agua, cuando se realiza el proceso de evaporación en una configuración de película en placa plana. Los valores de h encontrados en este estudio se hallan en el orden de magnitud de los reportados en la literatura; entre 285,7 y 370,4 W/m2K (Tsay et al., 1995; Kang et al., 2007).

Efecto del flujo másico sobre la transferencia de calor en el evaporador de película de placa plana

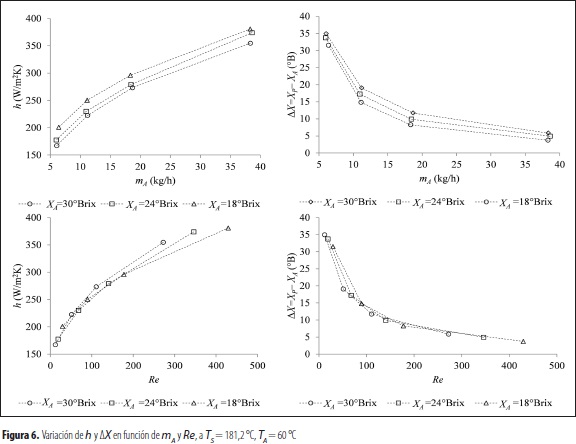

La influencia del flujo másico del alimento y el número Reynolds sobre el coeficiente h y la diferencia DX en el EPP se presenta en la figura 6. El número Reynolds se define como Re = rVDh/h, donde r es la densidad del jugo, V es la velocidad del fluido, Dh es el diámetro hidráulico y h la viscosidad del jugo. El diámetro hidráulico es Dh = 4(b*y)/(b + 2y), donde y es el espesor de la película, el cual fue medido durante la experimentación, y b es el ancho de la placa.

Se observa que h se incrementa directamente con los aumentos de mA y Re; la transferencia de calor se ve favorecida por el movimiento del fluido. Sin embargo, a elevadas concentraciones del jugo (XA) el coeficiente h disminuye; la viscosidad aumenta cuando se incrementa la CSST del jugo, disminuyendo la velocidad de transferencia de calor y simultáneamente h. De acuerdo con experimentos realizados por Adib et al. (2008), al incrementar el flujo másico del líquido, el diámetro de las burbujas estalladas disminuye y su número se incrementa, favoreciendo la transferencia de calor. En el mismo sentido, al aumentar el flujo, el espesor de la película se incrementa proporcionalmente a la velocidad de transferencia de calor (Kang et al., 2007). La variación de h para las concentraciones de estudio (XA) estuvo alrededor de 5,8%, y para el flujo másico fue 26,9%, por tanto es mayor el efecto de mA sobre el coeficiente h.

Al incrementar el flujo másico del JCA se favorece el coeficiente de transferencia de calor; no obstante, la diferencia de CSST entre la entrada y la salida (DX) presenta una relación inversa con mA (figura 6), por lo cual DX disminuye drásticamente debido a que el jugo fluye más rápidamente sobre la superficie caliente y, por tanto, el tiempo de residencia no es suficiente para lograr grandes cambios en la concentración de salida. También se observa que al aumentar la concentración del alimento se favorece DX, comportamiento similar al descrito anteriormente para esta variable.

Efecto de la temperatura del alimento

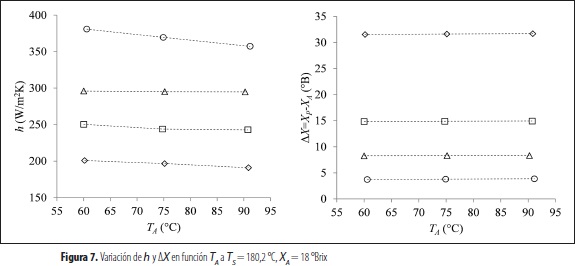

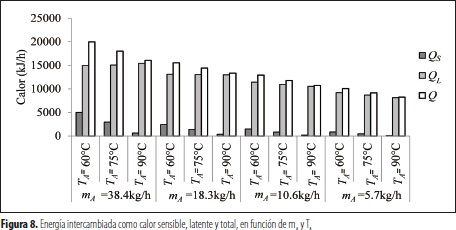

La influencia de la temperatura del alimento (TA) sobre el coeficiente h y la diferencia DX, a TS = 180,2 °C, XA = 18 °Brix y varios flujos másicos del alimento se muestra en la figura 7; y la variación de la energía intercambiada en función de mA y TA se muestra en la figura 8.

Al aumentar TA se presentó una disminución del coeficiente h. A una temperatura de la superficie constante, se reduce la fuerza impulsora para la transferencia de calor cuando se incrementa la temperatura del alimento, y por tanto el calor  disminuye. Para un mismo flujo másico, al aumentar TA la diferencia DT disminuye y

disminuye. Para un mismo flujo másico, al aumentar TA la diferencia DT disminuye y  S se reduce. Por otro lado, la variación de

S se reduce. Por otro lado, la variación de  L es menor de 3% en promedio, por lo cual el calor total transferido (

L es menor de 3% en promedio, por lo cual el calor total transferido ( ) es afectado principalmente por

) es afectado principalmente por  S. Por consiguiente, la proporción

S. Por consiguiente, la proporción  /DT disminuye al incrementar TA, para un mismo flujo másico de JCA, y se obtienen menores valores del coeficiente h. La sensibilidad de TA con respecto a h es baja, sin embargo, al incrementar mA se hace más notable (para mA = 38,4 kg/h el porcentaje de decremento es de 6,2%, mientras que para los otros flujos másicos la variación es menor de 3% en promedio).

/DT disminuye al incrementar TA, para un mismo flujo másico de JCA, y se obtienen menores valores del coeficiente h. La sensibilidad de TA con respecto a h es baja, sin embargo, al incrementar mA se hace más notable (para mA = 38,4 kg/h el porcentaje de decremento es de 6,2%, mientras que para los otros flujos másicos la variación es menor de 3% en promedio).

Cuando se aumenta la temperatura TA hay un incremento de DX; sin embargo, el incremento de la concentración oscila alrededor de 1,4%. También es posible notar que al disminuir el flujo másico la diferencia DX aumenta. Cuando se alimenta el JCA con una TA alta, la energía (calor sensible) que se requiere para alcanzar la temperatura de saturación (punto de ebullición) disminuye, lo que permite que una mayor parte del calor suministrado al jugo se aproveche en el cambio de fase del agua para la evaporación, y que se aumente la concentración del jugo a la salida del evaporador.

Modelo experimental

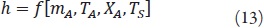

El conjunto de datos experimentales correspondientes a los 108 ensayos se ajustó a modelos estadísticos, que permitieran representar la funcionalidad del coeficiente h respecto a los parámetros de operación estudiados, de la siguiente forma:

Para determinar el coeficiente h, en el rango de operación listado en la tabla 2, se examinaron dos modelos de regresión:

a) Modelo lineal:

b) Modelo exponencial:

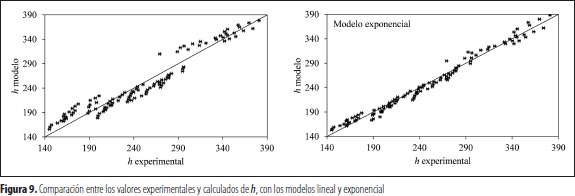

El valor de R2 es el coeficiente de determinación y representa la variabilidad del modelo respecto al coeficiente h. Se encontró que la mejor concordancia del modelo con los datos experimentales se obtiene con el modelo exponencial, lo cual está de acuerdo con los modelos reportados en la literatura para evaporación en película (Adib et al., 2008).

La sensibilidad de h para cada variable en la ecuación 14 está dada como su coeficiente multiplicado por el cambio en el dominio de cada parámetro de operación (tabla 2). Por tanto, las principales variaciones de h se deben a XA, mA y TS. En la ecuación 15, el exponente de cada variable muestra su sensibilidad respecto al coeficiente h, confirmando que las variaciones observadas de h son principalmente debido a XA, mA y TS.

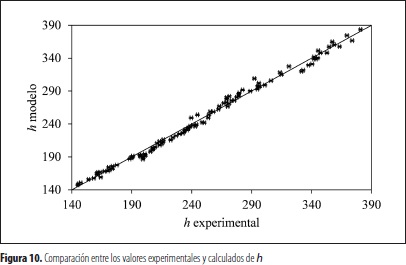

La comparación entre los valores experimentales de h versus los calculados usando los modelos lineal y exponencial se muestra en la figura 9. Para el modelo lineal hay una amplia dispersión de los datos en todo el rango del coeficiente h, mientras que al utilizar el modelo exponencial se incrementa la aproximación al valor experimental, no obstante a coeficientes h altos se incrementa la dispersión. Por tanto, se observa una mejor reciprocidad de los datos para el modelo exponencial.

Un análisis de varianza (Anova) para el coeficiente h permitió determinar la influencia de las posibles interacciones entre las variables de operación, incluyendo los efectos individuales y dobles (producto de dos variables). Se encontraron nueve efectos que afectan significativamente el valor de h. De esta manera se obtuvo el siguiente modelo:

El modelo anterior presentó un R2 = 0,992. El efecto de TA sobre h es el más bajo en relación con el de las otras tres variables (XA, mA y TS), sin embargo se mantiene su influencia de forma individual y en interacción con el flujo másico (mA), lo cual permite una mejor correlación con los datos experimentales. La comparación entre los valores experimentales de h versus los calculados por el modelo de la ecuación 16 se muestra en la figura 10.

Mejores condiciones de operación

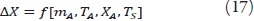

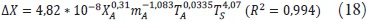

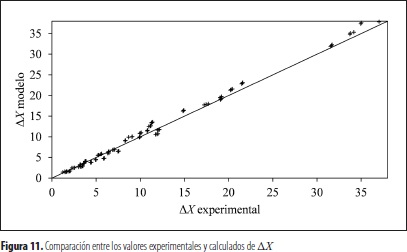

Según lo analizado anteriormente, en el evaporador de película de placa plana es conveniente tener coeficientes h grandes, pero al mismo tiempo se debe conservar un cambio alto de la CSST para garantizar que la evaporación se desarrolle eficientemente. Por tanto, es pertinente conocer la variación de DX con los parámetros de operación estudiados:

Los datos se ajustaron por regresión al siguiente modelo exponencial:

La comparación de los datos calculados por el modelo versus los experimentales de DX se muestra en la figura 11. Se muestra un adecuado ajuste de los datos en todo el rango explorado, por tanto es adecuado utilizar la correlación para la predicción de DX.

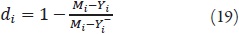

Una vez conocidas las variaciones de h y DX con los parámetros de operación, se maximizaron las correlaciones simultáneamente para encontrar las mejores condiciones de operación. Utilizando optimización de múltiples respuestas para las dos funciones (h y DX), en el rango de estudio, es posible encontrar la combinación de los parámetros de operación que maximiza una función de deseabilidad (di) (Domínguez, 2006):

Donde, Mi representa el objetivo de cada respuesta (máximos obtenidos de h y DX), Yi es el valor de la respuesta presente,Yi- es la cota inferior de la respuesta (mínimos obtenidos de h y DX). Al desarrollar la función de deseabilidad para cada respuesta (h y DX), se puede obtener un valor global de la deseabilidad (D), dada por la media geométrica (Derringer, 1994):

Donde, dh es la deseabilidad para el coeficiente de transferencia de calor y dDX es la deseabilidad para el

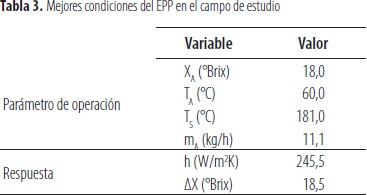

cambio de concentración de sólidos solubles. En la tabla 3 se muestran las mejores condiciones de operación y las respectivas respuestas para el EPP.

Las mejores condiciones encontradas para h y DX son coherentes con lo analizado anteriormente para cada parámetro de operación. La mejor condición de operación para h y DX se logra cuando las variables concentración y temperatura del alimento se encuentran en su nivel bajo, la temperatura de la superficie en su nivel más alto y el flujo másico del jugo en un valor cercano al segundo nivel.

Las mejores condiciones de operación se podrían ajustar al proceso de elaboración de panela, teniendo en cuenta que el jugo sale de la etapa de clarificación a una CSST alrededor de XA = 22 °Brix, con una temperatura de alimentación TA = 80 °C, y controlando el flujo de alimentación y la temperatura de calentamiento (mA y TS, respectivamente).

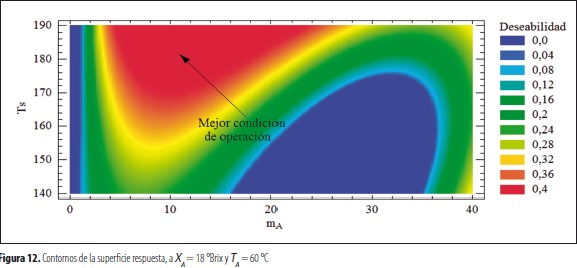

En la figura 12 se muestra un diagrama de contornos de la superficie de respuesta de acuerdo con la deseabilidad. A medida que el color toma una intensidad roja, la deseabilidad aumenta, lo cual indica que los valores de h y DX tienden a la mejor condición de operación. Se observa que hay una región deseada (color rojo) en la cual el EPP podría operar manteniendo XA = 18 °Brix y TA = 60 °C constantes, logrando de esta forma valores adecuados para el coeficiente h y el gradiente DX.

El evaporador de placa plana analizado podría operar para un valor TS superior a 170 °C, con mA entre 4 y 20 kg/h, manteniendo XA = 18 °Brix y TA = 60 °C (figura 12).

CONCLUSIONES

El proceso de evaporación del jugo de caña de azúcar, realizado en un evaporador de película en placa plana, se logró describir a través del coeficiente de transferencia de calor (h) a partir de los parámetros de operación estudiados (TS, XA, TA y mA). La evaporación del JCA se favoreció en un EPP, dado que se obtuvieron valores del coeficiente h entre 140 W/m2K y 380 W/ m2K, los cuales son mayores que los reportados para la evaporación en pailas (11,2 W/m2K a 150,5 W/m2K, Tiwari et al., 2003).

En el proceso de evaporación del JCA llevado a cabo en el EPP, para las condiciones de estudio, el coeficiente h se favoreció por una temperatura de la superficie alta y una concentración del alimento baja. Sin embargo, debido a que el proceso de evaporación se beneficia a medida que DX aumenta, es conveniente utilizar una concentración del alimento XA > 18 °Brix, manteniendo la temperatura TS > 170 °C. La disminución de la temperatura del alimento incrementó el coeficiente h, pero la variación fue muy pequeña, y el cambio del gradiente DX con respecto a esta variable fue bajo. Por otro lado, el incremento del flujo de alimento del JCA favoreció al coeficiente h, no obstante a flujos muy altos (mA > 20 kg/h) el gradiente DX disminuye considerablemente (por debajo de 10 °Brix).

El coeficiente h se benefició por el aumento: de la temperatura de la superficie (de 140,8 a 181,2 °C), de la concentración del alimento (de 18 a 30 °Brix) y del flujo de alimento del jugo (de 5,7 a 38,4 kg/h); y por la disminución de la temperatura del alimento (de 90 a 60 °C). En la evaporación del jugo de caña de azúcar en el evaporador de película en placa plana se encontraron valores de h entre 140 y 380 W/m2K, los cuales muestran una mejora notable para el proceso de evaporación del jugo de caña de azúcar.

AGRADECIMIENTOS

Los autores agradecen a la Universidad Industrial de Santander (UIS) y a la Corporación Colombiana de Investigación Agropecuaria (Corpoica) por el desarrollo del presente estudio.

REFERENCIAS

Adib TA, Heyd B, Vasseur J. 2009. Experimental results and modeling of boiling heat transfer coefficients in falling film evaporator usable for evaporator design. Chemical Engineering and Processing 48:961-968. [ Links ]

Adib TA, Vasseur J. 2008. Bibliographic analysis of predicting heat transfer coefficients in boiling for applications in designing liquid food evaporators. Journal of Food Engineering 87:149-161. [ Links ]

Amosun A, Gbabo A, Wada AC. 2000. Open Pan Sugar Processing Technology: An Option for Developing Countries, Sugar Tech, 2 (1-2):19-22. [ Links ]

Anwar SI. 2010. Fuel and energy saving in open pan furnace used in jaggery making through modified juice boiling/concentrating pans. Energy Conversion and Management (51):360-364. [ Links ]

Bhargava R, Khanam S, Mohanty B, Ray AK. 2008. Simulation of flat falling film evaporator system for concentration of black liquor. Computers and Chemical Engineering 32:3213-3223. [ Links ]

Bouman S, Waalewijn R, De Jong P, Van Der Linden HJLJ. 1993. Design of falling - film evaporator in the dairy industry. Journal of the Society of Dairy Technology 46(3):100-106. [ Links ]

Chen CS, Hernandez E. 1997. Design and performance evaluation of evaporation. In Handbook of Food Engineering Practice, Valentas KJ, Rotstein E, Singh RP (eds.). CRC: Boca Raton, FL, 211-251. [ Links ]

Chen H y Jebson RS. 1997. Factors affecting heat transfer in falling films evaporators. Trans IChemE vol. 75, Part C. [ Links ]

Derringer G. 1994. A balancing act: optimizing a product's properties. Quality Progress, 51-58. [ Links ]

García H, Albarracín L, Toscano A, Santana N, Insuasty O. 2007. Guía tecnológica para el manejo integral del sistema productivo de caña panelera. Corporación Colombiana de Investigación Agropecuaria, Bogotá [ Links ].

Gordillo G, García HR. 1992. Manual para el diseño y operación de hornillas paneleras. Convenio de investigación y divulgación para el mejoramiento de la industria panelera ICA-Holanda. Cimpa, Barbosa, Colombia. [ Links ]

Grantham E. 2001. An alternate use of sugarcane: the open pan sugar process and its dual roles of rural development and cane supply regulation, Proc S Afr Sug Technol Ass 75. [ Links ]

Holman JP. 1999. Transferencia de calor. 8 ed. Madrid, McGraw Hill. [ Links ]

Hugot E. 1986. Handbook of Cane Sugar Engineering. 3th ed. Elsevier, Amsterdam. [ Links ]

Incropera FP, Dewitt DP. 2002. Fundamentals of Heat and Mass Transfer. 5th ed. John Wiley & Sons, Hoboken, New Jersey. [ Links ]

Jorge LMM, Righetto AR, Polli PA, Santos OAA, Filho RM. 2010. Simulation and analysis of a sugarcane juice evaporation system. Journal of Food Engineering 99: 351-359. [ Links ]

Kang BH, Kim KH, Lee DY. 2007. Fluid flow and heat transfer on a falling liquid film with surfactant from a heated vertical surface. Journal of Mechanical Science and Technology 21:1807-1812. [ Links ]

Kern DQ. 1999. Procesos de transferencia de calor. McGraw Hill. [ Links ]

Kumar A, Tiwari GN. 2006. Effect of shape and size on convective mass transfer coefficient during greenhouse drying (GHD) of Jaggery. Journal of Food Engineering 73:121-134. [ Links ]

Marquardt DW. 1963. An algorithm for least squares estimation of nonlinear parameters. Journal of the Society for Industrial and Applied Mathematics 2:431-441. [ Links ]

Mosquera S, Carrera J, Villada H. 2007. Variables that affect the quality of the processed panela in the department of Cauca. Facultad de Ciencias Agropecuarias Universidad del Cauca, Popayán. 5(1). [ Links ]

Mujica MV, Guerra M, Soto N. 2008. Efecto de la variedad, lavado de la caña y temperatura de punteo sobre la calidad de la panela granulada. Interciencia 33(8). [ Links ]

Nindo CI, Tang J, Powers JR, Bolland K. 2004. Energy consumption during Refractance Window evaporation of selected berry juices. Int. J. Energy Res 28:1089-1100. [ Links ]

Pacheco CRF, Cézar CA, Song TW. 1999. Effect of the solute concentration on the performance of evaporator. Chemical Engineering and Processing 38:109-119. [ Links ]

Peacock SD, Love DJ. 2003. Clear juice heater: Do we need them? Proc S Afr Sug. Technol. Ass. 77. [ Links ]

Peña A. 2009. Determinación de propiedades fisicoquímicas de jugos y mieles de caña panelera. Universidad Nacional de Colombia. Programa de Especialización en Ciencia y Tecnología de Alimentos. Bogotá D.C. [ Links ]

Perry RH, Green DW. 2008. Perry's Chemical Engineers' Handbook. 8th ed. McGraw-Hill. [ Links ]

Prost JS, Gonzalez MT, Urbicain MJ. 2006. Determination and correlation of heat transfer coefficients in a falling film evaporator. Journal of Food Engineering 4(73):320-326. [ Links ]

Quinn G, Cetegen BM. 2010. Effect of surfactant addition on boiling heat transfer in a liquid film flowing in a diverging open channel. International Journal of Heat and Mass Transfer 53:245-253. [ Links ]

Rao JPVK, Das M, Das SK. 2009. Changes in physical and thermophysical properties of sugarcane, palmyra-palm and date-palm juices at different concentration of sugar. Journal of Food Engineering 90:559-566. [ Links ]

Rao MA, Vitali AA. 1999. Fruit juice concentration and preservation. In: Handbook of Food Preservation, Rahman MS (ed.). Marcel Dekker: New York, 218-233. [ Links ]

Sardeshpande VR, Shendage DJ, Pillai IR. 2010. Thermal performance evaluation of a four pan jaggery processing furnace for improvement in energy utilization. Energy 35:4740-4747. [ Links ]

Singh RD, Badoo B, Singh AK, Anwar SI. 2009. Performance evaluation of two pan furnace for jaggery making. IE(I) Journal- AG Volume 90. [ Links ]

Smith JM, Van Ness HC, Abbott MM. 1997. Introducción a la termodinámica en ingeniería química. 5a ed. México D.F. McGraw Hill. [ Links ]

Thakur AK. 1999. Potential of jaggery (Gur) manufacturing in Punjab state. In: Proceedings of the National Seminar on Status, Problems and Prospects of Jaggery and Khandsari Industry in India. Indian Institute of Sugarcane Research, Lucknow, 70-76. [ Links ]

Tiwari GN, Kumar S, Prakash O. 2003. Study of heat and mass transfer from sugarcane juice for evaporation. Desalination 159:81-96. [ Links ]

Tsay YL, Lin TF. 1995. Evaporation of a heated falling liquid film into a laminar gas stream. Experimental Thermal and Fluid Science 11:61-71. [ Links ]

Uppal SK, Sharma S. 1999. Evaluation of different methods of jaggery (Gur) storage in subtropical region. Indian J Sugarcane Technol 14(1):17-21. [ Links ]

Valentas KJ, Rotstein E, Singh RP (Eds.). 1997. Handbook of food engineering practice. CRC Press, LLC. [ Links ]

Wadekar VV, Hills PD. 2001. Evaporative heat transfer to solutions containing dissolved solids: effect of vapour-liquid equilibrium and mass transfer. Trans IChemE, vol. 79, part A. [ Links ]

Yan WM, Soong CY. 1995. Convective heat and mass transfer along an inclined heated plate with film evaporation. Inf. J. Heat Mass Transfer 38(7):1261-1269. [ Links ]