Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Revista Ingenierías Universidad de Medellín

Print version ISSN 1692-3324On-line version ISSN 2248-4094

Rev. ing. univ. Medellín vol.11 no.20 Medellín Jan./June 2012

ARTÍCULOS

DETERMINACIÓN EXPERIMENTAL DE LA CANTIDAD DE CALOR EMITIDA POR UN CIRCUITO ELECTRÓNICO*

EXPERIMENTAL MEASUREMENT OF THE AMOUNT OF HEAT GENERATED BY AN ELECTRONIC CIRCUIT

Jeison Marín**; Diego Tibaduiza***; Rodrigo Correa****

* Profesor investigador Unidades Tecnológicas de Santander, Bucaramanga. E-mail: jeison.marin@alfa.upb.edu.co.

** Ph. D (c), Profesor asistente Universidad Autónoma de Bucaramanga, Bucaramanga. E-mail: diego.tibaduiza@upc.edu.

*** Ph. D., Profesor titular, Universidad Industrial de Santander, A. A. 678 Bucaramanga. E-mail: crcorrea@uis.edu.co.

Recibido: 03/03/2010

Aceptado:: 25/05/2012

RESUMEN

El presente artículo describe un calorímetro que en la actualidad se utiliza para la determinación experimental de la cantidad de calor generado por circuitos electrónicos con la particularidad de permitir la entrada de potencia eléctrica al circuito electrónico bajo ensayo, para poder hacer seguimiento de su dinámica de generación de calor por efecto Joule. Para ello, se construyeron varios circuitos electrónicos básicos y cuyos resultados se presentan. Se logró de esta manera disponer de un sistema que permite contrastar las predicciones teóricas realizadas por un diseñador en cuanto a la generación de calor, frente a resultados experimentales.

PALABRAS CLAVE

Calorímetro, calentamiento Joule, balance de energía en un circuito electrónico.

ABSTRACT

This article describes a calorimeter created for the experimental determination of the amount of heat generated by an electronic circuit. It has the particularity of allowing the power input to the electronic circuit under experiment, with the purpose of making possible to follow its dynamic heat flows generation by Joule effect. Several simple electronic circuits were making and their results are presented. In this way, there is now available a system which allows to evaluate the proposed theoretical predictions done by a designer and related to the heat generation, against experimental results.

KEY WORDS

Calorimeter, Joule heating, energy balance of an electronic circuit.

INTRODUCCIÓN

La influencia que tiene la temperatura en el comportamiento de los circuitos electrónicos, al igual que la necesidad de determinar cuantitativamente la efectividad que estos tienen en disipar el calor generado durante su funcionamiento son de los aspectos más relevantes en la operación de un circuito electrónico [1, 2]. La elevada temperatura que alcanzan algunos circuitos en operación es uno de los problemas más comunes de los sistemas electrónicos modernos. Si bien en los circuitos digitales típicos un transistor disipa una potencia muy pequeña, del orden de los nanoWatts, con los circuitos integrados requeridos por la industria moderna, cada vez más rápidos, de menor tamaño y alta escala de integración, la potencia de disipación crece extraordinariamente; es el caso por ejemplo, del PENTIUM-4TM que tiene en una área aproximada de 16x10-4m2 mas de 55 millones de transistores y una disipación de potencia del orden de 65 Watts con una temperatura de encapsulado de 65 oC. La presencia de estas potencias tan altas requiere de un muy juicioso diseño térmico con el fin de garantizar su correcto funcionamiento [3]. Vale la pena recordar la conflictiva entrada al mercado del primer PENTIUMTM debido a sus innumerables problemas de sobrecalentamiento. En los últimos años se han construido dispositivos con micro canales y pequeños micro tubos de calor (heat pipes) para mejorar la disipación de energía [4]. Como se sabe, las técnicas de diseño de la microelectrónica involucran, además del desarrollo conceptual de componentes electrónicos, ciertas consideraciones que sirven de guía y relacionadas con la transferencia de calor que se genera durante su operación. Esto ha provocado que, junto al avance de la tecnología microelectrónica, aparezca una gran área encargada del manejo térmico de dispositivos electrónicos, con el objetivo de crear nuevos métodos para la transferencia de calor. La disipación de calor se ha constituido en un factor limitante para la futura miniaturización de los circuitos electrónicos [5, 6]. Todo esto enseña, que diseñar un circuito electrónico sin tener en cuenta su comportamiento térmico puede constituirse en un grave error. La probabilidad de una falla en un sistema electrónico es extremadamente dependiente de su temperatura de operación, por lo que es necesario poder describir su comportamiento térmico para predecir futuros problemas de funcionamiento, así como para tener la capacidad de evaluar su diseño. No es suficiente que un circuito electrónico funcione en forma apropiada, sino también que su comportamiento térmico sea favorable para su implementación. Un buen desempeño térmico depende fundamentalmente de que el diseño del circuito permita que el auto-calentamiento generado por la potencia eléctrica que consume cuente con una efectiva disipación, de tal manera que la temperatura de sus componentes no se incremente notablemente [7, 8]. Tampoco basta con medir la potencia eléctrica que consume un circuito electrónico; es necesario además conocer, de esta, cuánta se perderá en forma de calor por efecto Joule. Este aspecto es de por sí de gran interés, pues a medida que se tiende a la nanoescala, se empiezan a romper esquemas y paradigmas planteados en la transferencia de calor y sus mecanismos, así como inclusive, en la misma definición de temperatura y su correcta medición. En un estudio realizado por la Fuerza Aérea de los Estados Unidos sobre las principales causas de los daños en los circuitos electrónicos, se encontró que los problemas referentes a la temperatura constituyen la principal causa para que un sistema electrónico no se comporte correctamente [9]. De otro lado, una forma de medir el calor generado por cualquier cuerpo se realiza mediante la denominada calorimetría, siendo este un término genérico que involucra cualquier tipo de experimento en donde se cuantifique el calor, independientemente de la clase de fenómeno ya sea físico o químico; este calor puede ser absorbido o generado por el sistema que comprende el experimento. Dentro de la clasificación de la calorimetría, el calorímetro que se propone y describe en este artículo se enmarca en la denominada calorimetría directa. Igualmente se comprueba cómo la calorimetría se puede utilizar para determinar experimentalmente la cantidad de calor generada por un circuito.

1 FUNDAMENTACIÓN

1.1 Consideraciones generales

En términos generales, la termodinámica permite a partir de leyes bien establecidas, obtener relaciones entre las propiedades macroscópicas de un sistema cuando se somete a un proceso. El primer paso y el más importante consiste en determinar con claridad el sistema a analizar; para este caso es un circuito electrónico. Dentro de las fronteras del sistema, no se va a incluir la fuente de alimentación del circuito, por lo que la potencia que esta entrega va a ser una variable de entrada al sistema y no parte de él. Igualmente, el ambiente que rodea al circuito tampoco hace parte del sistema (está fuera de su frontera) teniéndose que el flujo de calor disipado por el circuito será una variable de salida del mismo.

1.2 Calorimetría

Calorimetría como se mencionó en la introducción es un término genérico que involucra cualquier experimento tendente a evaluar la cantidad de calor transferido en un proceso. Como área del conocimiento, la calorimetría hace parte de la física; también, y dada su aplicación en reacciones químicas o en cambios de fase, la calorimetría encaja perfectamente en la fisicoquímica o la termodinámica química como parte de la ingeniería química o la química pura. De hecho, como las medidas calorimétricas han revelado una gran cantidad de información relacionada con la constitución de la materia, la calorimetría se ha tornado indispensable en la investigación moderna en química, física, medicina, ciencia de los materiales y biología, entre otras, pues permite monitorear los cambios en la energía libre de un sistema cuando una variable externa, como la temperatura, cambia. La calorimetría tiene varias líneas que, en algunos de los casos, han sido creadas por la aparición de nuevas técnicas y equipos.

2 CONSIDERACIONES PARA EL DISEÑO CONCEPTUAL

2.1 El calorímetro prototipo

Se diseñó y construyó un calorímetro dentro de la clase de calorimetría directa ajustado a las necesidades propias de los circuitos electrónicos, en cuanto a tamaño típico y potencia generada. A continuación se presentan algunas de las consideraciones de diseño y la metodología para su construcción y los resultados, [10].Dada la marcada influencia que la temperatura tiene sobre el correcto funcionamiento de los circuitos electrónicos, es de gran utilidad y en algunos casos, imperativo, estimar cuantitativamente el flujo de calor que estos liberan durante su operación. Para ello se necesita de un sistema confiable que permita efectuar esta labor y que cumpla con las siguientes características:

a. Realice un análisis directo y en tiempo real. Se requiere de un sistema que evalúe el comportamiento térmico del circuito durante su funcionamiento, esto para diferenciarlo de los sistemas computacionales que lo simulan.

b. Se adecue al tamaño de los circuitos comúnmente utilizados. Si bien existen equipos de medición de flujo de calor, la mayoría no son apropiados para esta necesidad específica.

c. Sea confiable, es decir, que sus resultados sean precisos, reproducibles y repetibles de tal manera que sirva como referencia para otros métodos cuya confiabilidad deba ser probada o que necesiten de calibración.

d. Muestre los resultados de una manera clara y precisa. Así el usuario podrá contar con las herramientas necesarias para la toma de decisiones.

e. Disponible en nuestro medio.

Contar con un sistema confiable para evaluar el comportamiento térmico de un circuito electrónico permitirá diseñar, construir y verificar con estándares de calidad más altos las aplicaciones electrónicas. La metodología de diseño y detalles de construcción así como sus esquemas electrónicos aparecen en [10].

2.2 Ingeniería básica

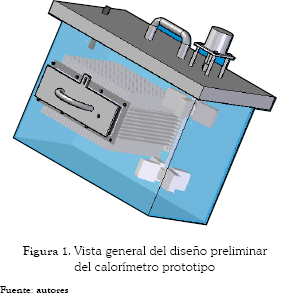

En la figura 1 aparece un bosquejo general de lo que debería ser el equipo. La idea fundamental es colocar el circuito electrónico dentro de una cámara, que se denominará ''cámara porta-circuitos'', construida de un material con alta conductividad térmica, y rodeado de un fluido con masa y calor específico conocidos; para calcular la energía absorbida por este fluido debido a la disipación de calor del circuito, se requiere de un balance de energía. Para calcular la potencia calorífica emitida, se divide este resultado por el tiempo transcurrido de la prueba. El fluido que usó el calorímetro para la captación de toda la energía liberada por el circuito fue agua destilada. Todo el sistema debe estar entonces, aislado de la temperatura externa, para que no se afecte ni la temperatura del fluido (dado que se necesita que su incremento de temperatura se deba únicamente al calor del circuito), ni la temperatura del circuito, es decir, lo ideal es que todo el sistema (fluido/cámara porta-circuitos) sea adiabático. En gran medida, un sistema adiabático es un sistema ideal, y es muy poco factible en la práctica, menos si se tiene en cuenta que para tomar las señales de temperatura y alimentar eléctricamente el circuito se necesita cruzar las fronteras del sistema con cables. Sin embargo, en el diseño del calorímetro se debe procurar que su comportamiento térmico sea lo más cercano a estas características descritas.

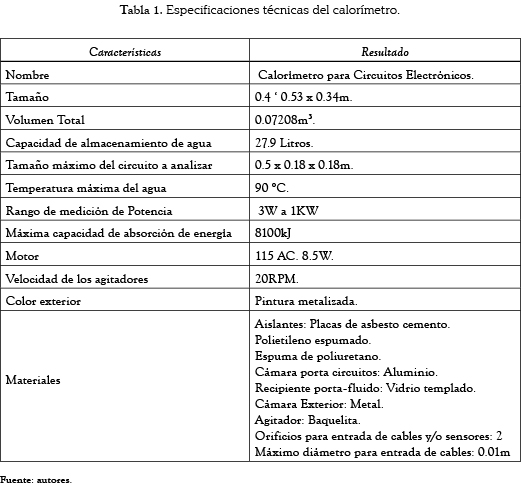

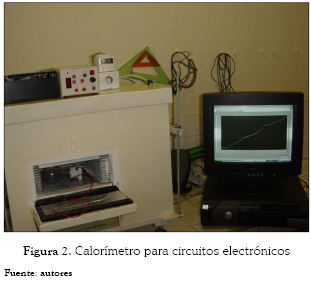

De esa figura ya se pueden identificar las partes fundamentales del calorímetro prototipo. Inicialmente, la cámara porta-circuitos fue diseñada con un conjunto de aletas disipadoras de calor a su alrededor, con el objetivo de transferir el calor desde esta cámara, que hace las veces de fuente de calor hasta la punta de cada aleta. En esta misma figura se muestra, además, el recipiente donde se almacena el agua que absorberá la energía y que tiene alrededor una capa de aislante térmico. Igualmente hay aislante en las tapas, tanto superior como frontal. También se pueden observar unos agitadores conectados a un motor, que tienen como función mover lentamente el agua para lograr una distribución uniforme de la temperatura en toda su masa. En la tabla 1 se muestra un resumen de las especificaciones técnicas del equipo. Para la comunicación con el exterior los cables de alimentación del circuito bajo estudio salen por un orificio de la tapa frontal, y los cables de los sensores por un orificio en la tapa superior. En la figura 2 se muestra la versión final del calorímetro con sus respectivas conexiones.

2.3 Descripción de su funcionamiento

El principio de funcionamiento del calorímetro es sencillo, pero las variables tanto térmicas como electrónicas involucradas en su funcionamiento son muy exigentes. A pesar de que en la construcción del calorímetro se usaron tres clases de aislantes de temperatura y el grosor de sus paredes fue considerable, las pérdidas de calor en algunas pruebas preliminares sobrepasaron el requerimiento y hubo que reconsiderar el diseño varias veces durante la construcción. Además, la medida de la temperatura debía tener una muy alta resolución; inicialmente se planteó de 0.1 °C, pero al hacer pruebas preliminares se notó que no era suficiente y fue necesario aumentarla a 0.03 °C. La señal se acondicionó y filtró tanto en hardware como en software para eliminar ruido eléctrico y hacer posible esta resolución que no es común en los sensores de temperatura convencionales. Desde un comienzo se propuso para la conversión analógica/digital un conversor de 16 bits, previendo la pérdida de 2 o 3 bits debido al ruido eléctrico, del orden de micro volts, que persiste aun después del filtrado de la señal. Debido a sus características de diseño-especialmente por su gran tamaño y capacidad de almacenamiento de agua- el sistema tiene restricciones al cuantificar el flujo de calor de circuitos con consumo de potencia menores a 3W y con períodos de tiempo de experimentación cortos. Esto se debe a que las mediciones son afectadas por el ruido eléctrico de la interface electrónica, y por la transferencia de calor del agua al exterior, que aunque es mínima, en condiciones de poca absorción de energía, resulta ser significativa. Al interior del equipo, en el agua se colocaron tres sensores de temperatura, los cuales al revisarlos individualmente durante una prueba, registraron temperaturas muy diferentes, advirtiendo sobre la importancia del sistema de agitación.

2.4 Módulo electrónico

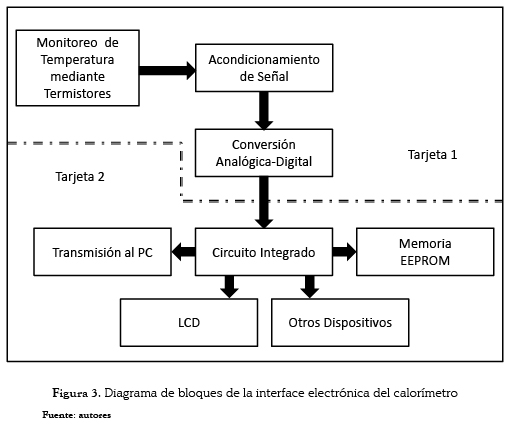

A continuación se describen brevemente los componentes electrónicos y de programación necesarios para la operación del calorímetro. El calorímetro cuenta con una interface principal que permite la comunicación entre el computador y este. La visualización de datos se realiza en la pantalla de la interface o en la de un PC; la comunicación con el computador se puede efectuar utilizando un programa desarrollado en LabViewTM o mediante un Hiperterminal. Las consideraciones de diseño se ajustaron en primer lugar a las necesidades técnicas del equipo y en segundo a las económicas, de forma tal que se dispusiera de un buen equipo a un costo razonable. Las funciones que cumple este módulo electrónico son las de configuración del calorímetro, monitoreo de la temperatura, almacenamiento de datos, análisis, visualización y transmisión de datos. El sistema dispone de una interface equipo-usuario que tiene como función facilitar la operación del equipo; su diagrama de bloques se muestra en la figura 3.

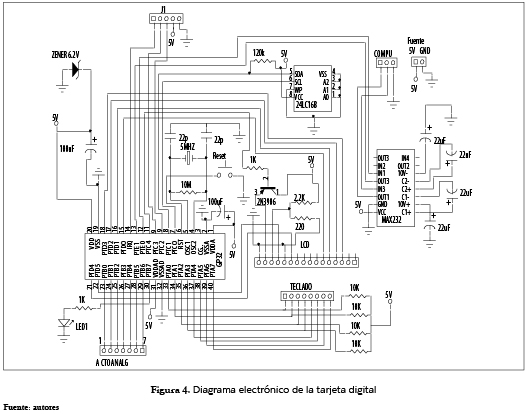

El sistema posee un bloque de configuración del prototipo encargado de habilitar los termistores que se van a utilizar para realizar la medición de temperatura y de programar el tiempo de muestreo. Igualmente consta de un bloque de monitoreo de temperatura que lo realiza mediante cuatro dispositivos. Se seleccionaron termistores debido a su gran sensibilidad. Se colocaron tres termistores dentro del agua y uno dentro de la cámara porta circuitos. De los tres que están en el agua, uno se colocó cerca de la superficie de la cámara, otro en el fondo alejado de esta, y otro en un punto intermedio. Como se esperaba, durante las pruebas realizadas al calorímetro, el sensor localizado cerca a la superficie del porta-circuitos registró mayores temperaturas; para disminuir el error que este efecto podría ocasionar en el cálculo de la energía disipada, fue indispensable el uso de un agitador mecánico en el agua. El módulo electrónico tiene la opción de visualizar cada sensor activado por separado, o el promedio de los que estén activados. Con relación al bloque de conversión análogo-digital y para que el sistema tuviera una resolución que le permitiera diferenciar, como mínimo, cambios de temperatura del orden de 0.1 oC, se usó un conversor analógico-digital con cuatro canales de entrada y 16 bits de resolución; los canales del conversor pueden ser multiplexados por el microcontrolador. En este diseño se escogió la opción de 0 a 5V, puesto que tanto la fuente de alimentación del microcontrolador como la señal de salida del puente de Wheatstone varían de 0 a 5V. Todos los circuitos se condensaron en una sola tarjeta denominada como la tarjeta de la parte analógica del módulo. Para finalizar esta descripción general, en la figura 4 se muestra el esquema eléctrico del circuito de control. Se resalta que el módulo electrónico permite el análisis de circuitos con el calorímetro, sin necesidad de un computador para la adquisición de datos, otorgándole mayor flexibilidad y portabilidad. Esta característica demostró ser de gran utilidad cuando las pruebas eran demasiado prolongadas y no se podía disponer de un computador exclusivo para la prueba durante tanto tiempo.

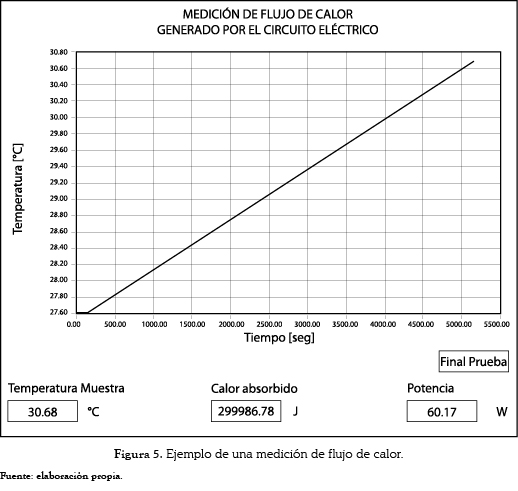

2.5 Programación

Para realizar todas sus funciones, el módulo tiene tres modos de funcionamiento, esto es, modo normal, modo monitoreo y modo lectura. De igual manera se programó en LabviewTM para realizar la adquisición, visualización y análisis de los datos arrojados por el módulo electrónico. El programa se inicia desde una ventana en donde se muestran las variables y los vectores relacionados con el tiempo y la temperatura. En la figura 5 se muestra en el entorno de trabajo del usuario un ejemplo de la gráfica de variación de la temperatura con el tiempo. El total de datos que se presentan en el panel frontal del calorímetro se muestra en la figura 5. El sistema tiene por defecto configurado un volumen de agua de 23.5 litros, pero este valor se puede modificar.

3 ALGUNOS RESULTADOS EXPERIMENTALES

Para poder determinar con certeza que la medida que el calorímetro hace del flujo de calor generado es correcta, se tuvieron presentes los siguientes aspectos:

a. Se necesita un circuito eléctrico que consuma un valor conocido de potencia y convierta esta energía a calor en su totalidad, y que la medida del calorímetro en potencia calorífica concuerde con la medida en potencia eléctrica que el circuito consuma.

b. Es necesario que dicho circuito disipe eficazmente el calor, ya que si tiene restricciones al respecto, la medida en potencia del calorímetro no va a coincidir con la potencia consumida; se debe recordar que es precisamente esta diferencia entre la potencia eléctrica consumida y el flujo de calor disipado, la que se busca determinar para saber si un circuito electrónico está disipando bien el calor, y

c. Para que la primera ley de la termodinámica se cumpla y el calor disipado sea equivalente al trabajo eléctrico, se debe demostrar que el circuito de prueba cambia su energía interna y que la energía cinética y la potencial se puedan estimar nulas. También se debe recordar que es precisamente el cambio de esta energía interna la que se busca determinar con el calorímetro, para generar un modelo térmico del circuito.

Por lo tanto, con un circuito electrónico común, con elementos almacenadores de energía como los condensadores o bobinas no es factible realizar las pruebas. Un elemento de un circuito simple que no almacena energía es una resistencia eléctrica; por lo tanto, toda la potencia consumida la convierte en calor. Sin embargo, todavía sigue el inconveniente de la disipación, pues si bien, se puede garantizar que en una resistencia el calor generado es equivalente a la potencia consumida, no se puede garantizar que este calor se disipe en su totalidad. Debido a los materiales de construcción de las resistencias usadas en circuitos electrónicos, la transferencia de calor por conducción y radiación son despreciables y su eficacia en transferir calor se limita a la convección. Una vez probado que el calorímetro genera resultados concordantes con los predichos, se puede entonces realizar experimentos con diferentes circuitos. Las pruebas se hicieron con tres circuitos disipadores, de 25W, 40W y 60W, respectivamente. Por razones de espacio solo se presentan los resultados con el circuito disipador de 25W y de un promedio de tres repeticiones.

3.1 Pruebas con circuitos disipadores

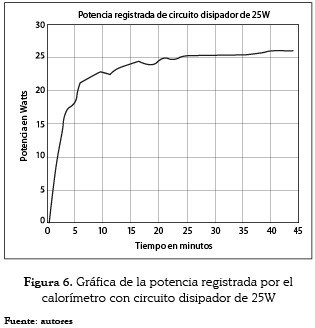

a. Prueba con el circuito disipador de 25W

Se realizó durante 43 minutos, y se generó una tabla en ExcelTM con 7190 muestras. La temperatura inicial del agua era de 25.52 °C y se incrementó durante la prueba a 26.18 °C. La prueba fue realizada con 23.5 litros de agua destilada. La temperatura aumentó con el tiempo, teniendo una resolución máxima de 0.03 °C.La potencia generada por el sistema en función del tiempo se observa en la figura 6.

Como se observa de estos resultados, el equipo es capaz de medir la potencia emitida de una manera precisa; se hicieron diez ensayos por cada circuito, mostrando una excelente reproducibilidad y repetibilidad.

b. Pruebas con circuitos electrónicos.

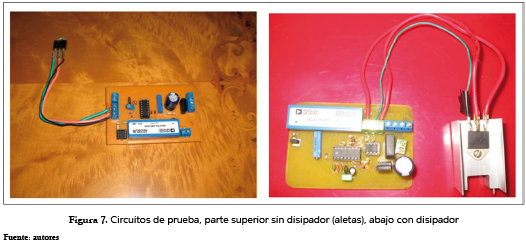

Una vez verificada la reproducibilidad y exactitud del equipo, el paso siguiente consistió en probarlo con varios circuitos electrónicos. En la figura 7 aparece la foto de uno delos circuitos de prueba. Este es usado para realizar el control A.C. de línea de un horno de 1400W, de un dilatómetro de carbón.

El elemento que más disipa potencia dentro del circuito, es el TRIAC Q8040J7, responsable de controlar el ángulo de disparo en el control AC de línea realizado sobre la carga. Las resistencias utilizadas para la prueba consumen entre 5 y 7A, que junto con una caída de tensión de 1.5V a través del triac, este debe consumir una potencia entre 7.5 y 10.5W.Para la prueba se colocó al circuito una carga de prueba constituida por tres resistencias o circuitos disipadores de 110V en paralelo, dos de 200W de consumo, y uno de 100W, para un total de 500W de consumo, aportando una corriente aproximada de 4.5 Amperes. Para esta corriente en la carga, el TRIAC consume alrededor de 6.75W. El propósito de la prueba era analizar la transferencia de calor a través del circuito con el TRIAC y disipador (aleta o superficie extendida) y posteriormente, sin disipador de calor. La prueba se realizó sin computador; los datos se almacenaron en el módulo electrónico. Se registraron 200 datos con una velocidad de muestreo de 80 segundos, por lo que la prueba duró aproximadamente 4 horas y 25 minutos.

De igual forma, se realizaron pruebas con el circuito adicionándole a este una aleta (disipador), observándose un incremento casi lineal de la temperatura, y la estabilización del calor disipado entre 6 y 6.5W. El resultado está acorde con la potencia nominal que el TRIAC consume. Esto contrasta con los experimentos realizados con el mismo circuito pero sin el disipador. Se detectó una diferencia considerable en el tiempo en que la curva de calentamiento alcanza su estado estable. Por ejemplo, para el caso con el disipador el circuito ya está disipando una potencia de 6W después de aproximadamente 7500 segundos, mientras que el circuito sin disipador comienza a disipar 6W después de aproximadamente 14000 segundos. Esto significa que el disipador de calor aumentó la rapidez de transferencia. Si bien era algo predecible, resulta evidente que el equipo es capaz de detectar este comportamiento.

4 CONCLUSIONES

Se dispone de un equipo de muy buena precisión, exactitud y reproducibilidad para determinar la cantidad real de energía (calor) generado por un circuito electrónico cuya electrónica puede ser actualizada con el paso de los años. Se resalta de este su facilidad de operación, pues se diseñó una interface que facilita su uso; además, es modular, y se pueden cambiar sus componentes en caso de daño. En la actualidad se realizan pruebas para comprobar los diferentes modelos teóricos que se utilizan para predecir el comportamiento térmico de un circuito.

5 AGRADECIMIENTOS

Los autores agradecen a la UIS por su apoyo financiero mediante el proyecto 5514.

REFERENCIAS

[1] C. Lent et al., ''Physical limits on binary logic switch scaling,'' presentado en Device Research Conference, 62nd DRC, Indiana, 2004, pp. 170-171. [ Links ]

[2] A. F. A. Gawd et al., ''Numerical and neural study of flow and heat transfer across an array of integrated circuit components,'' presentado en Thermal and Thermomechanical Phenomena in Electronics Systems: pp. 717-724, 2006. [ Links ]

[3] T. Staley et al., ''Novel solid state air pump for forced convection electronics cooling,'' presentado en Electronic, Components and Technology Conference: pp. 1332-1338, 2008. [ Links ]

[4] C. Shih, y G. Liu, ''Optimal design methodology of plate-fin heat sinks for electronic cooling using entropy generation strategy,'' IEEE Transactions on Components and Packaging Technologies, vol. 27, no. 3, pp. 551-559, 2004. [ Links ]

[5] L. Miao et al., ''Study on self-heat effects in integrated circuits with hot-spot electro-thermal coupling methods,'' presentado en ASIC, Proceedings. 4th International Conference on: pp. 880-883, 2001. [ Links ]

[6] E. Aldrete-Vidrio et al., ''Differential Temperature Sensors Fully Compatible With a 0.35- µ m CMOS Process '' IEEE Transactions on Components and Packaging Technologies, vol. 30, no. 4, pp. 618-626, 2007. [ Links ]

[7] M. James, ''Thermal challenges in power electronics,'' presentado en Thermal Management in Power Electronics Systems, IEE Colloquium on, 1993, pp. 1-2. [ Links ]

[8] R. Schnipke, y J. Hayward, ''A fluid flow and heat transfer analysis for evaluating the effectiveness of an IC package heat sink,'' presentado en Semiconductor Thermal and Temperature Measurement Symposium, SEMI-THERM V., Fifth Annual IEEE, 1998, pp. 81-87. [ Links ]

[9] USAF, Avionics Integrity Program, temperature effect, 2007 [ Links ]

[10] J. Marin, ''Análisis y medición de flujo de calor generado en un circuito electrónico,'' tesis de MSc, Facultad de ingeniería, Universidad Industrial de Santander, Bucaramanga, 2005. [ Links ]

Notas:

* Proyecto de investigación UIS-5514, monitoreo de variables de proceso mediante una red inalámbrica-Finalizado.