Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Biotecnología en el Sector Agropecuario y Agroindustrial

Print version ISSN 1692-3561

Rev.Bio.Agro vol.11 no.1 Popayán Jan./June 2013

DISEÑO Y CONSTRUCCIÓN DE UN EQUIPO OSMODESHIDRATADOR PARA EL DESARROLLO DE NUEVOS PRODUCTOS AGROALIMENTARIOS

DESIGN AND CONSTRUCTION OF A OSMOTIC DEHYDRATION EQUIPMENT FOR THE DEVELOPMENT OF NEW FOOD PRODUCTS

CONCEPÇÃO E CONSTRUÇÃO DE UMA EQUIPE DE DESIDRATAÇÃO OSMÓTICA DE DESENVOLVIMENTO DE NOVOS PRODUTOS ALIMENTOS

JHON ERICKSON BARBOSA J.1, DORA CLEMENCIA VILLADA2, SILVIO ANDRÉS MOSQUERA3

1 Magister en Ingeniería Mecánica. Profesor Asistente. Escuela de Ciencias Básicas, Tecnología e Ingeniería. Universidad Nacional Abierta y a Distancia- UNAD. UDR Cúcuta. Norte de Santander. Colombia. jhon.barbosa@unad.edu.co

2 Magister en Ciencia y Tecnología de Alimentos.Profesora Aistente. Facultad de Ciencias Agrarias y del Medio Ambiente. Universidad Francisco de Paula Santander (UFPS). Cúcuta. Norte de Santander. Colombia

3 Magister en Ingeniería. Profesor titular Facultad de Ciencias Agropecuarias. Universidad del Cauca. Popayán. Cauca. Colombia

Correspondencia: jhon.barbosa@unad.edu.co

Recibido para evaluación: 02/12/2011. Aprobado para publicación: 14/09/2012.

RESUMEN

El proceso de osmodeshidratación es una técnica empleada en la conservación de frutas y hortalizas con el objetivo de disminuir su contenido de humedad conservando sus características nutricionales y sensoriales. El propósito principal del proyecto fue el de llevar a cabo el diseño y construcción de un prototipo de osmodeshidratador, que permitirá el desarrollo de investigaciones experimentales que apunten a evaluar el comportamiento nutricional, sensorial y de conservación en los tejidos vegetales. Para tal fin, partiendo de los requerimientos del proceso tales como: presión osmótica, control de temperatura y agitación por medio mecánico, se diseñó un equipo de laboratorio tipo inmersión con agitación continua con eje vertical utilizando un software CAD (Diseño Asistido por Computador). Lo anterior dio como resultado la construcción de un prototipo que cuenta con control de temperatura (T°amb.-100°C), agitación por medio de aspas con velocidad de rotación de hasta 60 rpm y aplicación de vacío de hasta 635 mm Hg. Equipo capaz de reducir en 120 minutos, hasta en un 40% el porcentaje en peso de la zanahoria (Daucus carota L) variedad Chantenay.

PALABRAS CLAVES: Diseño, Humedad, Osmodesdidratación, Presión osmótica

ABSTRACT

The process of osmotic dehydration is a technique used in preserving fruits and vegetables with the aim of reducing the moisture content while retaining their nutritional and sensory characteristics. The project's main purpose was to carry out the design and construction of a prototype osmodeshidratador, which allow the development of experimental investigations aimed at evaluating the nutritional behavior, sensory and conservation in plant tissues. To this end, based on the requirements of the process such as osmotic pressure, temperature control and mechanical agitation through, we designed a computer laboratory with continuous stirring immersion type vertical shaft using a CAD software (Computer Aided Design). This resulted in the construction of a prototype that has control of temperature (T°amb. -100°C), agitation blades by rotation speed of 60 rpm and application of vacuum to 635 mm Hg. Equipment capable of cutting 120 minutes, up to 40% the percentage by weight of carrot (Daucus carota L) Chantenay variety.

KEYWORDS: Design, Humidity, Osmotic dehydration, Osmotic pressure

RESUMO

O processo de desidratação osmótica é uma técnica usada na preservação de frutas e legumes com o objectivo de reduzir o teor de umidade, mantendo suas características nutricionais e sensoriais. Objetivo principal do projeto foi realizar o projeto ea construção de um protótipo osmodeshidratador, que permitem o desenvolvimento de investigações experimentais como objetivo avaliar o comportamento nutricional, sensorial e conservação nos tecidos vegetais. Para este fim, com base nos requisitos do processo tais como pressão osmótica, controle de temperatura e agitação mecânica por meio, nós projetamos um laboratório de informática com eixo tipo mexendo imersão contínua vertical, utilizando um software de CAD (Computer Aided Design). Isso resultou na construção de um protótipo que tem controle de temperatura (T°amb.-100°C), lâminas de agitação pela velocidade de rotação de 60 rpm e aplicação de vácuo de 635 mm Hg. Equipamento capaz de cortar 120 minutos, até 40% o percentual em peso de cenoura (Daucus carota L) Chantenay variedade.

PALAVRAS-CHAVE: Design, Umidade, Desidratação osmótica, Pressão osmótica

INTRODUCCIÓN

La deshidratación es uno de los métodos que ha tenido amplia aplicación en la conservación de alimentos; con ella se consigue una disminución directa de la actividad de agua, es decir, una menor disponibilidad del agua en los alimentos, manteniendo sus propiedades y logrando indirectamente la inhibición del desarrollo microbiano y una mayor economía en su conservación, almacenamiento y transporte, obteniendo productos de elevada calidad físico-química, nutricional, organoléptica y microbiológica [1].

Los métodos tradicionales de deshidratación mejoran la estabilidad durante el almacenamiento pero provocan pérdidas de sustancias relacionadas con el sabor y color de los alimentos, disminuyendo su calidad sensorial y valor nutricional [2]. En este sentido, la deshidratación osmótica es un método valioso que puede ser aplicado por separado o como una etapa importante dentro de diferentes esquemas de deshidratación en productos hortofrutícolas reduciendo la cantidad de humedad cerca de un 50-60% en base húmeda e incrementando su contenido de sólidos solubles. Su principio fisicoquímico es la diferencia de potencial osmótico que se origina al colocar trozos, tajadas y cubos entre otros, de material vegetal en una solución hipertónica deshidratante [3].

En el momento de construir un equipo para la realización de este proceso, es necesario tener en cuenta los requerimientos funcionales independientemente del diseño final. Estos requerimientos tienen que ver con las variables influyentes en la capacidad de osmodeshidratación como la agitación del alimento, la temperatura y la presión de vacío [4].

Es así como durante el proceso de deshidratación osmótica, la agitación ayuda a eliminar el agua contenida dentro del producto vegetal y en las paredes del alimento, además es coadyuvante del reemplazo por jarabe concentrado [5,6]. También, la temperatura afecta el proceso, debido a que su aumento intensifica la eliminación del agua y la penetración de la sustancia osmótica en el tejido [7] y puede producir cambios en la permeabilidad de la pared celular y en la fluidez del jarabe. Finalmente, la disminución de la presión mediante aplicación de vacío permite la salida de gases ocluidos en el interior de las paredes de la fruta, los cuales se comportan como una barrera para la osmodeshidratación. Esta disminución permite además, una salida más rápida del agua por la ausencia parcial de la fuerza de la gravedad sobre la pared celular [5] y, por tanto, una reducción en el consumo de energía durante el proceso [8]. Por otra parte, se encontró que el uso de vacío acelera la ganancia de sólidos sin mostrar influencia significativa sobre la pérdida de agua ni la reducción de peso [9].

Por lo anterior, se incursionó en la aplicación de esta técnica de conservación de alimentos hortofrutícolas, para lo cual se diseñó y construyó un prototipo de equipo para deshidratación osmótica por inmersión con agitación continua y orientación vertical [4] en forma tecnificada y a nivel de laboratorio, con el fin de obtener experimentalmente análisis de las propiedades físicas y químicas de algunos alimentos en posteriores investigaciones.

En cuanto a las pruebas de funcionamiento, se realizó un diseño de experimentos. Este procedimiento metodológico permitió valorar los parámetros macroscópicos del proceso en función de la temperatura, la concentración, la velocidad, bajo unas variables de control (tiempo, relación 1:10 [producto/solución OD], peso inicial) que permitan obtener las variables respuesta (pérdida de volumen –WR–, pérdida de agua –WL–, ganancia de sólidos –SG–) y para las respuestas se aplicó un diseño experimenta factorial 3x3x2 con un nivel de confianza del 95%.

MÉTODO

Para el desarrollo fue necesario tener en cuenta el control de las variables que intervinieron en el proceso: presión de vacío de hasta 635 mm Hg, temperatura (T°amb–100°C) y agitación por medio mecánico (0-80 rpm) con una capacidad del recipiente de 20 L a escala de laboratorio. El diseño de este prototipo se realizó utilizando como herramienta un software CAD. Para su construcción se seleccionó como único material en contacto con el alimento el acero inoxidable AISI 304 [10], que fue adquirido en el mercado nacional y tiene entre otras características: excelente resistencia a la corrosión, excelente factor de higiene y limpieza, y buena resistencia a cambios de temperatura sin ser afectado en su estructura.

Diseño del prototipo

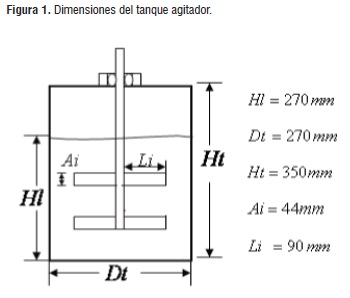

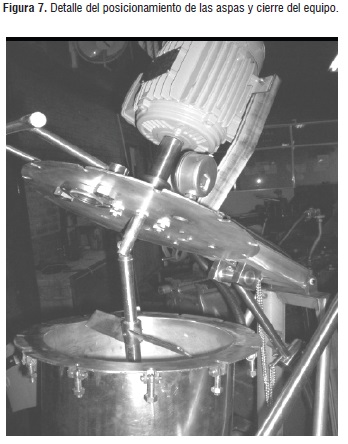

El equipo diseñado es de tipo tanque agitado sin enchaquetado, calentado por medio de una resistencia tipo abrazadera y cuenta con un panel de control de tres variables (temperatura, presión y velocidad de agitación) de gran influencia en las condiciones finales del producto. Este control es digital y cada variable debe ser controlada independientemente como se verá más adelante. El tanque fue construido en acero inoxidable AISI 304 con un espesor de lámina de 3 mm. Las dimensiones del recipiente y el agitador (figura 1) [11] fueron determinadas para una capacidad útil de 15 L.

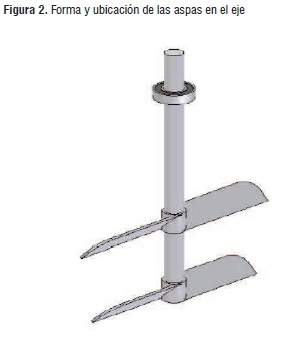

El sistema de agitación consta de aspas de tipo álabe de doble etapa, con una inclinación de 45° (figura 2) [11]. Las aspas son movidas con la ayuda de un motor trifásico controlado por un variador de frecuencia programado para trabajar en un rango de velocidad de 0 hasta 80 rpm. Este control se ejerce manualmente por el operario a través del variador de frecuencia y puede ser manipulado durante el transcurso del proceso.

La capacidad del motor se determinó relacionando la potencia necesaria para agitar el fluido de acuerdo con la viscosidad del agente osmodeshidratador que ofrece mayor resistencia a fluir (glucosa en este caso), así como la potencia necesaria para vencer la inercia de los elementos que componen el agitador.

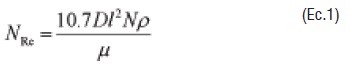

El cálculo de la potencia para agitación del fluido [11], se determinó teniendo en cuenta la densidad y la viscosidad de la glucosa (0,8 g/mL y 665 Cp) respectivamente [12]. La velocidad de rotación máxima de 80 rpm y la longitud de las aspas del agitador de 110 mm. Estos datos fueron relacionados para determinar el Número de Reynolds y saber si el flujo será laminar o turbulento (ecuación 1).

Donde:

10,7= Factor de corrección de unidades

Dl = Longitud del aspa en cm

N = Velocidad del agitador en rpm

ρ = Densidad de la solución en g/mL

µ = Viscosidad en Centi Poise

Seguidamente, se calculó la potencia a través del número de potencia Np [11] (ecuación 2). Este número de potencia depende de si el flujo es laminar o turbulento y del tipo de álabe del agitador [11].

Donde:

P = Potencia de agitación

ρ = Densidad de la solución

N = Velocidad del agitador

Dl = Longitud de los alabes

Para las condiciones del sistema:

NRe = 116

Np = 2.80

P = 0,24 hp

Por otro lado, la potencia para vencer la inercia se calculó teniendo en cuenta el torque necesario para elevar la velocidad angular de los elementos rotativos desde 0 a 80 rpm, y dio como resultado 0,001 hp [13] (ecuación 3). Finalmente, teniendo un factor de servicio de 1:15, la potencia total necesaria por el motor es de 0,277 hp, con lo cual se seleccionó un motor comercial de 0,5 hp, trifásico y de 1150 rpm. Adicionalmente, éste motor fue controlado por un variador de frecuencia que regula la velocidad del agitador entre 0 y 80 rpm.

Donde:

T = Torque para vencer la inercia

ω = Velocidad angular del agitador

Control de temperatura

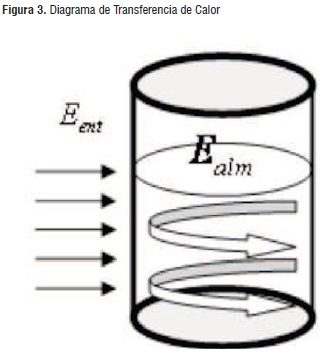

Esta energía es proporcionada por medio de una resistencia eléctrica tipo abrazadera de acero inoxidable con una capacidad de 3 kw; potencia que resulta de aplicar el método de la conservación de energía (ecuaciones 4, 5 y 6), teniendo en cuenta un aumento de la temperatura del fluido desde 20 hasta 80°C, en un tiempo estimado de 20 minutos para no demorar el proceso (figura 3) [11].

Donde:

Eent = Energía de entrada

EAlm = Energía almacenada

Mo = Masa de la solución empleada

Uf = Diferencial de energía interna de la solución

Pot = Potencia para calentar el fluido

t = Tiempo estimado de calentamiento

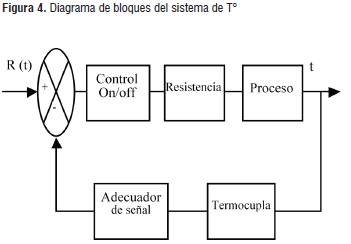

Se implementó un sistema electrónico de control on/off el cual mantiene la temperatura entre los rangos X1 y X2 establecidos por la necesidad del proceso. Es decir, si la temperatura está por debajo de X1, se activa un contactor energizando la resistencia, hasta que la temperatura sea igual a X2. Estando en X2 se desactiva el contactor, des energizando la resistencia (figura 4).

Presión de vacío

Para esta operación se seleccionó una bomba de vacío tipo diafragma con una capacidad máxima de vacío de 635 mm Hg. Esta bomba debe ser controlada manualmente por el operario a través de un interruptor on/off, verificando visualmente un vacuómetro.

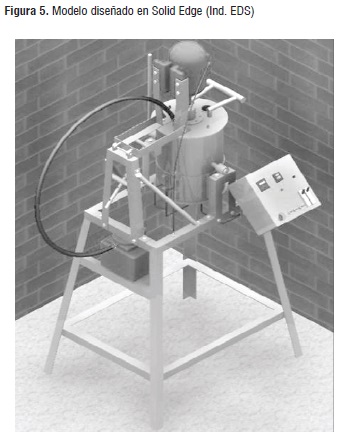

Diseño de los elementos constitutivos mediante software CAD

Luego de calcular y seleccionar los elementos constitutivos del prototipo como tornillos, pasadores y soldadura entre otros, se procedió a realizar el diseño empleando el software Solid Edge (figura 5). Esto resultó en un tanque agitador basculante, que consta de:

-

Mesa con perfil angular de acero inoxidable para soporte del equipo.

-

Motor con variador de frecuencia para el agitador.

-

Bomba de vacío y un vacuómetro.

-

Resistencia eléctrica tipo abrazadera.

-

Tapa con cierre hermético, pivotante, con cinco posiciones para evacuar el contenido del recipiente.

-

Tablero de control para modificar las variables del proceso manualmente.

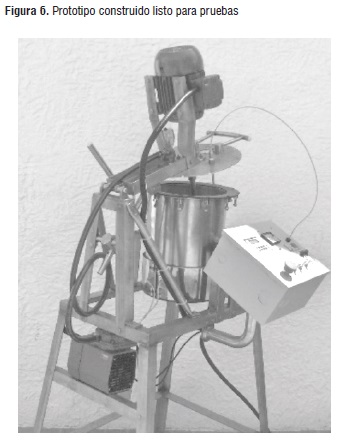

Construcción del prototipo

La construcción y el ensamble del equipo se realizaron por medio de elementos de sujeción (tornillos) con el objeto de realizar el mantenimiento con mayor facilidad. En las Figuras 6 y 7 se puede apreciar el prototipo terminado.

Pruebas de funcionamiento del prototipo

El funcionamiento y utilidad del equipo fue evaluado realizando pruebas con variables establecidas. Se seleccionó como materia prima la zanahoria (Daucus carota L) variedad Chantenay por sus condiciones óptimas de firmeza, color y sabor para el proceso [14].

Procedimiento Realizado

La zanahoria fue lavada por inmersión en agua potable hasta eliminar la suciedad visible [15]. Se realizó el pelado manual de la zanahoria con cuchillo doméstico y se la cortó en cubos de 10x10x3 mm [16]. Se pesaron 1000 g del producto previamente cortado, para obtener una relación zanahoria/solución osmótica igual a 1:10 [17].

La medición de humedad se realizó según método oficial AOAC 930.15 [18]. Se colocó la muestra a secar en una estufa de convección forzada y flujo paralelo marca Heraeus TU 60/60, WC. La temperatura aplicada fue 105°C y la presión atmosférica de 720 mm Hg, hasta peso constante.

Las mediciones de grados Brix se realizaron con un refractómetro Atago, Cole Palmer Instrument Co., 02940-32 EA, 0-90°Brix según método oficial AOAC 932.12 [18].

Diseño experimental

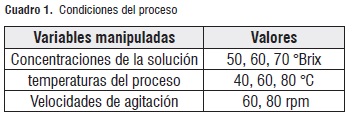

Se estructuró el diseño experimental con 18 tratamientos y cada uno con 3 réplicas. La solución de la concentración osmodeshidratante es la variable cambiante con 3 concentraciones (C1, C2, C3), tres temperaturas de proceso (T1, T2, T3 °C) y 2 velocidades de agitación (rpm) obteniendo un diseño factorial de 3*3*2, Cuadro 1.

Se realizó un rastreo para cada replica por un tiempo determinado de 20 min.

Las variables involucradas en la investigación fueron: Las variables manipuladas establecidas por la temperatura, la concentración de la solución y la velocidad de agitación. Las Variables de control determinadas por el tiempo, la relación 1:10 (producto/solución OD) y el peso inicial y las Variables de respuestas dadas WR, WL y SG.

El registro de los datos obtenidos permitió un adecuado montaje del diseño experimental para cada una de las soluciones osmodeshidratantes resultantes del proceso.

Inmersión

Se llevó a cabo por un tiempo de 3 horas. Cada muestra fue introducida en la solución osmodeshidratante, y para la toma de las muestras de las variables respuesta se manejó un tiempo de 20 minutos por muestra.

Experimentación

Recolección de datos. Se realizó la deshidratación osmótica en la solución OD a las concentraciones de (50, 60, 70 °Brix), con temperaturas (40, 60, 80 °C) y velocidades (60, 80 rpm) en la solución con un tiempo total de la experimentación de 3 horas y mediciones para cada muestra de 20 minutos.

La recolección de datos se realizó por 20 minutos para cada replica durante las 3 horas del proceso. La toma de las lecturas de humedad y peso se llevaron a cabo en una hoja de trabajo con el objeto de monitorear las variables a evaluar.

Tratamiento estadístico. Los datos obtenidos fueron recolectados en una base de datos de Excel y analizados y evaluados estadísticamente con el programa statgraphics para un diseño experimental de arreglo factorial 3*3*2 con pruebas de comparación Tukey, análisis de varianza y correlación entre variables.

RESULTADOS

Los datos obtenidos de la ANOVA de la zanahoria osmodeshidratada con solución de miel permitieron determinar que la concentración es un factor altamente significativo con un P-value de 0,0002, mientras que las variables temperatura y velocidad indican que no hay diferencias (Cuadro 2) con valores de P-value de 0,1435 y 0,0461 respectivamente.

Los valores por debajo de 0,01 de P-value indican que se presenta una correlación significativa estadísticamente alta y su nivel de confianza es del 95%.

Se realizaron interacciones entre los factores: temperatura (A), concentración (B), velocidad (C) para obtener un análisis adecuado del proceso y del diseño experimental.

La ANOVA muestra que las interacciones AB, AC, BC y ABC presentan diferencia con un P-value de 0,0000, 0,0000, 0,0000, y 0,0002 altamente significativa respectivamente. Por tanto, el proceso osmodeshidratante de la zanahoria con tratamiento de soluciones de miel está afectada por la temperatura, la concentración y la velocidad con que realice el tratamiento (Cuadro 2).

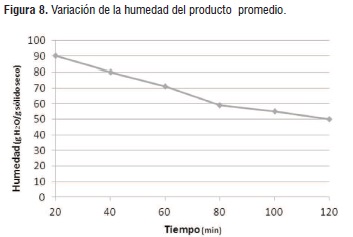

La figura 8 muestra la variación de la humedad de la zanahoria en el tiempo, en base seca. Se aprecia claramente un descenso marcado de la humedad en los primeros puntos, para luego tender a una humedad casi constante que se va alcanzando, aproximadamente, después de 120 minutos de tratamiento. La humedad experimental que finalmente alcanza el producto es de 50 g H2O/g sólido seco, luego de 120 minutos en inmersión.

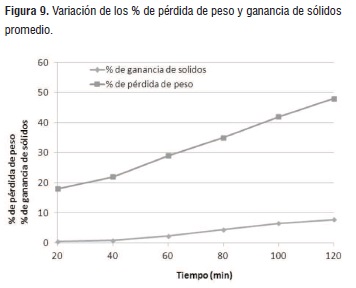

En la Figura 9 se observa la tendencia de la pérdida de peso de la zanahoria en el tiempo durante el proceso de deshidratación osmótica. La curva es característica para este tipo de proceso y se asemeja a las reportadas en otros estudios [3, 19]. Presenta un inicio pronunciado, donde la zanahoria pierde un 18% de peso; sobre los 40 minutos de proceso, la pérdida de peso es más lenta (22%) para luego tender a un equilibrio. Finalmente, las zanahorias pierden un 40% de su peso inicial, lo que es razonable, debido a las temperaturas y tiempos bajos utilizados. Otros autores informaron pérdidas similares bajo condiciones de tiempo y temperatura más elevadas [17], por lo que la presencia de sacarosa, y su concentración en el medio osmótico estaría jugando un papel relevante en el proceso de deshidratación de la zanahoria [13,20].

La figura 9 también muestra la evolución que presenta la ganancia de sólidos de las zanahorias a través del tiempo en que se lleva a cabo el proceso. El porcentaje de ganancia de sólidos es influenciado por la concentración de la solución osmótica, por el tamaño de las moléculas de la solución, mientras más baja sea su masa molecular, más se favorecerá su entrada al producto [8,21,3] y por la estructura de los tejidos celulares [22, 23].

CONCLUSIONES

Las nuevas tecnologías para el procesamiento de alimentos como es el caso de los procesos de deshidratación osmótica a gran escala son de vital importancia para el desarrollo industrial en la región y podrán proyectar la agroindustria de la región y del departamento.

Es importante destacar que para lograr un mejor desempeño del equipo se requiere de una automatización del mismo que conlleve a mejorar el control de las condiciones del proceso para obtener productos agroalimentarios con mayores condiciones de calidad.

De acuerdo con los resultados obtenidos de humedad, pérdida de peso y grados Brix, el equipo se puede trabajar bajo las condiciones propuestas en esta investigación.

Las soluciones de jarabe de miel permitieron establecer que la concentración, la temperatura y la velocidad están directamente relacionadas con la pérdida de peso y de agua.

Durante la primera hora de proceso el producto muestra descensos rápidos de peso. Las dos horas siguientes al proceso su perdida es menor, mientras que a las tres horas el proceso el proceso tiende a estabilizarse y presente un leve incremento de peso.

La concentración de una solución juega un papel muy importante en la pérdida de peso y es muy significativa en rangos extremos (altas concentraciones) de concentración.

En los procesos de deshidratación osmótica se podría decir que su eficiencia está enmarcada en que las pérdidas de agua sean en porcentajes altos y en tiempos cortos.

RECOMENDACIONES

Realizar investigaciones experimentales con diversas combinaciones entre variables como presión de vacío, temperatura, velocidad de agitación y tiempo entre otros que permitan estandarizar el proceso en diferentes productos agroalimentarios y evaluar la calidad, el valor nutricional, sensorial y de conservación en tejidos vegetales.

Realizar otros estudios empleando más variables en el proceso y diferentes materias primas que permitan establecer la eficacia del equipo y su posterior uso a escala industrial.

AGRADECIMIENTOS

Los autores agradecen a la UFPS por la financiación del proyecto; a la UNAD y a la Universidad del Cauca por el apoyo a los docentes investigadores.

REFERENCIAS

[1] CORPOICA. Informe ejecutivo – plan yuca [en línea]. Available: http://www.corpoica.org.co/sitiocorpoica/planes/yuca/documentos/informes/informe_ejecutivo%202003.htm [citado 24 agosto 2005] [ Links ].

[2] LÓPEZ, O. y GALEANO, A. Deshidratación osmótica de la fresa (Fragaria chiloensis) I: cinética de la reacción. NOOS, 4, 1998, p. 131-135. [ Links ]

[3] SPIAZZI, E. y MASCHERONI, R. Modelo de deshidratación osmótica de alimentos vegetales. MAT – Serie A, 4, 2001, p. 23-32. [ Links ]

[4] MAROUZÉ, C., GIROUX, F., COLLIGNAN, A. and RIVIER, M. Equipment design for osmotic treatments. Journal of Food Engineering, 49, 2001, p. 207-221. [ Links ]

[5] BARBOSA, G. y VEGA, H. Deshidratación de alimentos. Zaragoza (España): Acribia, 2000, p. 325. [ Links ]

[6] SCHWARTZ, M., DEL VALLE, J.M., AGUILERA, J.M. y SEPÚLVEDA, M. Conservación de frutas y hortalizas por métodos combinados [en línea]. Available: www.uchile.cl/facultades/cs_agronomicas/agroindustria/proyhort6.htm [citado 9 de Mayo de 2005] [ Links ].

[7] MCCABE, W.L., SMITH, J.C. y HARRIOTT, P. Operaciones Unitarias en Ingeniería Química. 7 ed. México: Mc Graw-Hill, 2007, 1208 p. [ Links ]

[8] PALTRINIERI, G. y FIGUEROLA, F. Procesamiento a pequeña escala de frutas y hortalizas amazónicas nativas e introducidas [en línea]. Available: http://www.fao.org/docrep/x5029s/x5029s00.htm [citado 11 de Mayo de 2005] [ Links ].

[9] FENNEMA, O.R. Química de los Alimentos. 3 ed. Zaragoza (España): Acribia, 2010,1130p. [ Links ]

[10] COLOMBIA. MINISTERIO DE SALUD. Decreto 3075: por el cual se reglamenta parcialmente la Ley 09 de 1979 y se dictan otras disposiciones. Bogotá (Colombia): 1997, 47 p. [ Links ]

[11] CHOPEY, N. y HICKS, T. Manual de cálculos de Ingeniería Química. México: Mc Graw-Hill, 1986, p. 640. [ Links ]

[12] DIAZ, G., RICARDO, L., ZALDIVAR, B. y SUAREZ, G. Análisis de la viscosidad de la glucosa cubana de la fábrica de hidrolizados de almidón de Cienfuegos. Tecnología Química, 23, 2003, p. 12-18. [ Links ]

[13] BUDYNAS, R. y KEITH, J. Diseño en ingeniería mecánica de Shigley. 8 ed. México: McGraw-Hill, 2008, 1059 p. [ Links ]

[14] ESTÉVEZ, A. y FIGUEROLA, F. Estudio de las características industriales de diferentes cultivares de cebolla (Allium cepa L.) y zanahoria (Daucus carota L.) para deshidratación [Tesis Ingeniero Agrónomo]. Santiago de Chile (Chile): Universidad de Chile, Facultad de Ciencias Agrarias y Forestales, 1973, 102 p. [ Links ]

[15] CHEFTEL, J.C. y CHEFTEL, H. Introducción a la bioquímica y tecnología de alimentos. Zaragoza (España): Acribia, 1980, 333 p. [ Links ]

[16] FERRANDO, M. and SPIESS, W. Transmembrane mass transfer in carrot protoplast during osmotic treatment. Journal of Food Science, 67 (7), 2002, p 2673-2680. [ Links ]

[17] UDDIN, M., AINSWORTH, P. and IBANOGLU, S. Evaluation of mass exchange during osmotic dehydration of carrots using response surface methodology. Journal of Food Engineering, 65 (4), 2003, p. 473–477. [ Links ]

[18] AOAC INTERNATIONAL. Official methods of analysis of the AOAC International AOAC 930.15. 16 ed, 4 rev. Gaithersburg (United States): 1998. [ Links ]

[19] LEÓN, L. Determinación de las mejores condiciones en la técnica de osmodeshidratación de zanahoria variedad Royal chantenay y remolacha variedad Early Gonder, cultivadas en la granja Tesorito de la Universidad de Caldas. Vector, 2 (1), 2007, p. 85-102. [ Links ]

[20] FALADE, K.O. and IGBEKA, J.C. Osmotic dehydration of tropical fruits and vegetables. Food Reviews International, 23 (4), 2007, p. 373-405. [ Links ]

[21] REAL, C.L. Transferencia de masa durante la deshidratación osmótica de zanahoria (Daucus carota L.) [Tesis Ingeniero Agrónomo]. Santiago de Chile (Chile): Universidad de Chile, Facultad de Ciencias Agrarias y Forestales, 1997, 87 p. [ Links ]

[22] CHIRALT, A. and FITO, P. Transport mechanisms in osmotic dehydration: the role of the structure. Food Science and Technology International, 9 (3), 2003, p. 179-186. [ Links ]

[23] LE MAGUER, M., SHI, J. and FERNÁNDEZ, C. Mass transfer behavior of plant tissues during osmotic dehydration. Food Science and Technology International, 9 (3), 2003, p. 187-192. [ Links ]