1. Introducción

El termoformado es un proceso en el cual una lámina (polímero termoplástico) se calienta hasta su temperatura de ablandamiento (transición vítrea); luego, por medio de vacío, presión de aire, fuerza mecánica o gravedad, el polímero ablandado es presionado contra un molde y enfriado rápidamente para duplicar su forma. El proceso finaliza con la remoción de la pieza y el recorte de los excesos de material. El termoformado es uno de los procesos más antiguos de formado (Dubois, 1972) y es ampliamente utilizado en la elaboración de diversos productos -especialmente en el desarrollo de empaques- en las industrias agrícola, médica, alimentos, transporte, construcción entre otros. En 2012 fueron utilizados en el mundo aproximadamente 3,5 billones de kilogramos de polímeros termoplástico; se estima, para el 2017, un uso aproximado de 4,25 billones de kilogramos, distribuidos en una industria constituida por un 20 % en Suramérica, 40 % en China y en el sureste de Asia, 20 % en India y 20 % en Norteamérica (Kutz, 2011).

Cualquier termoplástico en forma de lámina puede ser termoformado; los más empleados son: el ABS (acrilonitrilo butadieno estireno), el PVC (policloruro de vinilo), el PMMA (polimetilmetacrilato), el PS (poliestireno) y el PP (polipropileno). Los polímeros más amorfos han demostrado un mejor comportamiento durante el proceso de termoformado, gracias a su amplia ventana de procesamiento y buena resistencia de masa fundida (Drobney, 2007). Algunos de los nuevos materiales empleados en este proceso incluyen: estructuras laminares que añaden durabilidad a partes sometidas a la intemperie; ABS monocapa antimicrobiano, y estructuras coextruidas de polielefinas con sustrato interno cargado de relleno mineral para proveer aislamiento acústico (Throne, 2008). Otros como el policarbonato-poliéster y las poliolefinas termoplásticas (TPO) con acabados superficiales clase A están siendo usados para la fabricación de paneles de vehículos (Wiesche, 2004) y en aplicaciones de alta transparencia, resistencia al impacto y a sustancias químicas (Kutz, 2011). Sin embargo, dado el alto impacto ambiental generado por este tipo de materiales han surgido nuevas soluciones más amigables con el medio ambiente, tales como hojas compuestas de propileno (Bhattacharyya, Bowis y Jayaraman, 2003) y fibras de madera (Ming et al., 2014) que no generan desechos plásticos y logran preservar las propiedades térmicas y mecánicas características de productos termoformados.

Sin importar el tipo de material, las láminas a termoformar se clasifican, según su espesor, en dos categorías: las de calibre delgado -cercano a 1,5 mm- que emplean máquinas de alimentación continúa por rollos de 1800 kg y 3000 m y especialmente utilizadas para empaques rígidos y semirrígidos; este proceso cubre aproximadamente el 75 % del total de piezas fabricadas. Otra categoría son las de calibre grueso -cercano a 3 mm- que emplean máquinas de una sola estación alimentadas por una única lámina de dimensiones definidas por el tamaño constructivo y utilizadas principalmente para fabricar paneles, componentes decorativos y estructurales (Kuts, 2011).

Actualmente la industria manufacturera de máquinas para termoformar implementa tecnologías de vanguardia en el desarrollo de estos equipos; en el caso específico de termoformado continuo (calibre delgado) se utilizan sistemas de calentamiento controlado, servomotores para el avance de láminas, corte y apilamiento automático. Por otra parte, las máquinas de termoformado de calibre grueso cuentan con control robusto de temperatura zonifi-cado (Albadawi, et al., 2006), monitoreo de láminas por infrarrojo, control de temperatura en los moldes y sistemas de carga y descarga automatizados (Dua, Chenb y Lianga, 2011). Para ambos casos se cuenta con asistencia robotizada para el corte y apilamiento del material termoformado en procesos altamente automatizados. Algunas de las empresas que cuentan con máquinas de alta tecnologías son entre otras, Termoforming System LLC (modelos LF y FT), Maac (modelos Maac y Comet), Amut (series F y V), Zedindustries (series SC y SF).

Las grandes y medianas empresas del sector del plástico tienen implementadas en sus procesos, máquinas termoformadoras automáticas como las descritas anteriormente; pero, las empresas más pequeñas del sector utilizan máquinas de termoformado de una sola estación por vacío, de operación manual para el procesamiento de diversos calibres. En estos equipos, el usuario es quien realiza las operaciones, registra los tiempos de proceso y censa, por inspección visual, la temperatura del material. Esta dependencia del operario en el proceso hace que la falta de experticia o concentración afecten las variables de velocidad, repetibilidad, exactitud y calidad del producto, repercutiendo muchas veces en el gasto energético y desperdicio de material.

En general, este artículo presenta el proceso de reconversión y automatización de una máquina de termoformado, por vacío de una sola estación y de operación manual, la cual fue automatizada, para permitir su funcionamiento secuencial y el trabajo en serie, permitiendo el control de la temperatura así como niveles superiores de calentamiento y mayor homogeneidad, disminución del consumo energético y una adecuada interacción máquina-operario para la puesta a punto y caracterización del proceso de termoformado sobre cada material. Este tipo de sistema está directamente orientado a las pequeñas empresas del sector de formado de plástico.

2. Materiales y métodos

Descripción del sistema original y los elementos intervenidos

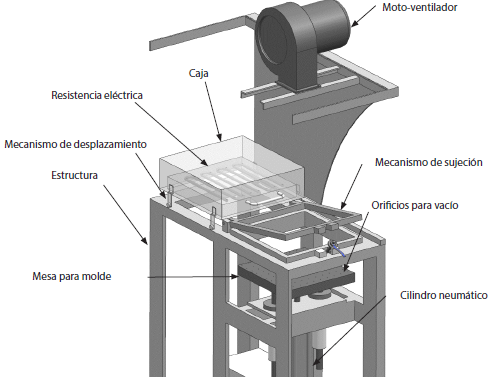

La Figura 1 muestra los componentes de la máquina termoformadora por vacío de una sola estación de operación manual, que fue intervenida. Para la reconversión y automatización de la máquina termoformadora, se realizó un diagnóstico que permitió identificar los componentes, capacidades y operación de los sistemas mecánico, térmico, neumático, eléctrico y de control, y su accionar como conjunto. Posteriormente, fueron elaborados los diseños de reconversión de los sistemas; seguidamente se seleccionaron los componentes, se ensamblaron durante la fabricación; finalmente se evaluó el proceso de reconversión y automatización.

Sistema mecánico

Lo conforman la estructura y los mecanismos de desplazamiento de la resistencia eléctrica, sujeción del material y mesa para molde. Sobre la estructura y el mecanismo de mesa para molde no fueron realizadas modificaciones dado que la primera cumple con la rigidez y resistencia para actuar como bastidor y la segunda presentó condiciones adecuadas para la reconversión. Los mecanismos de desplazamiento y sujeción, por su parte, fueron rediseñados y transformados para facilitar el movimiento automático asistido por fuerzas neumáticas. El proceso de rediseño y selección de los componentes se realizó, partiendo de las ecuaciones constitutivas de mecanismos y resistencia de materiales; finalmente, los componentes fueron fabricados y ensamblados.

Sistema neumático y de vacío

Este estaba conformado inicialmente por una alimentación neumática (compresor de dos pistones, motor de 1,5 kW y 13,6 m3/h y un presostato para regular entre 276 kPa y 827 kPa), una unidad de mantenimiento y un cilindro de doble efecto (comandado por una electroválvula 5/2 acoplada al mecanismo de elevación del molde y una electroválvula 2/2 para la operación de desmolde del material). La reconversión de este sistema incorporó dos cilindros neumáticos y dos electroválvulas, encargados de suministrar movimiento a los mecanismos de desplazamiento de la resistencia eléctrica y de sujeción.

El sistema de vacío de la termoformadora intervenida lo conforman una placa de aluminio con agujeros de 2 mm de diámetro y una bomba (Edwards Modelo E2M5 de 6,37 m3/h ) que genera una presión de vacío máxima de 100 mPa en un tanque monitoreado por un vacuómetro controlado por vacuostato. Este sistema no sufre modificaciones; sólo es sometido a procesos de mantenimiento.

Sistema térmico

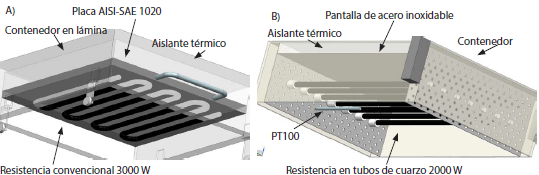

La máquina intervenida contaba con un sistema térmico formado por una caja de lámina aislada térmicamente con una placa de acero ASTM A36 solidaria a una resistencia eléctrica de referencia EL-14321 de 3000 W a 220 VCA, que presentaba temperaturas de máximo 150 °C, con largos tiempos de calentamiento y alto consumo energético. El sistema térmico fue reemplazado totalmente por componentes más eficientes con el objeto de mejorar las condiciones iniciales de operación. Los componentes fueron seleccionados a partir de las ecuaciones básicas de transferencia de calor (radiación más convección) y la asesoría de la empresa RESISTA LTDA dedicada a la fabricación de sistemas de transferencia de energía.

Sistema eléctrico y de control

Inicialmente conformado por un circuito de lógica cableada con los equipos de potencia (motor ventilador, compresor y resistencia) conectados directamente a la red trifásica a 220 VCA. Los contactos eran activados de forma manual por interruptores o a través de la activación de sus elementos de protección (presostatos y termostato) cuando eran alcanzadas las referencias de presión y temperatura. El nuevo diseño del sistema eléctrico pasó de lógica cableada a control lógico programable (PLC); seleccionados los componentes, se realizó el ensamble y montaje en un panel centralizado.

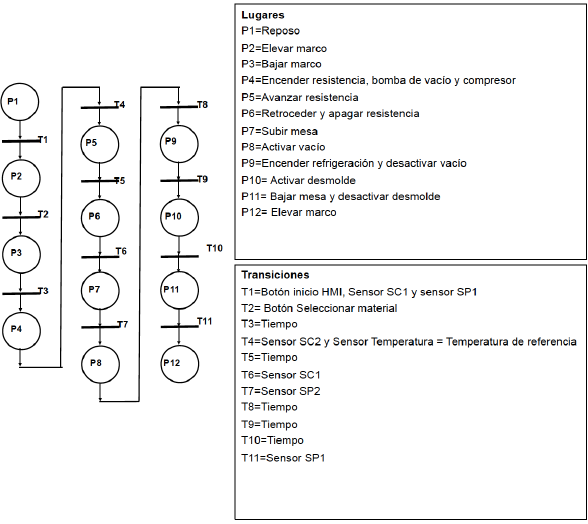

La elaboración del sistema de control parte de una red de Petri que interpreta la secuencia del proceso de termoformado; por medio del ambiente integrado de automatización (TIA Portal 13 Siemens) se convierten los lugares y transiciones de la red de Petri a instrucciones de lenguaje Ladder y se realiza la interacción gráfica con la HMI (Human Machine Interface). Para el control de temperatura, se utilizó un bloque PID con salida de modulación de ancho de pulso (PWM) a través de un relé de estado sólido.

Una vez ensamblados cada uno de los sistemas térmico, mecánico, neumático, vacío, eléctrico y de control se procede a la puesta a punto de la máquina termoformadora por medio de pruebas de termoformado, para evaluar su funcionamiento y así realizar los ajustes necesarios. Finalmente, se hace un análisis simple respecto a los costos de realizar la reconversión que permita presupuestar transformaciones futuras de este tipo de máquinas.

Mejoras, puesta a punto y evaluación del funcionamiento

Según Klein (2009), los equipos modernos de termoformado pretenden la reproducción fiel de los elementos a ser fabricados, bajo las premisas de homogeneidad en el producto, máxima reducción de pérdida de material y reducción costos de producción. Para Rosen (2002), el costo de producción está subordinado por dos parámetros: el tiempo de producción y el costo generado por el calentamiento del material, donde Engelmann (2012) establece que los cambios significativos de un sistema de termoformado deben ser direccionados a la automatización y el calentamiento del material.

Reconversión del sistema mecánico

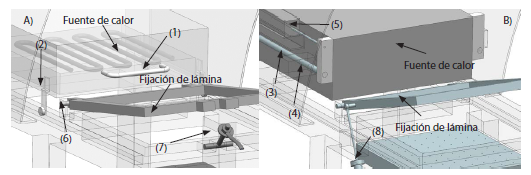

En la Figura 2 se presenta el sistema mecánico inicial y el final, destacando los cambios en el posicionamiento de la fuente de calor y la fijación de la lámina polimérica. En el mecanismo de desplazamiento de la resistencia eléctrica (1), los rodachines (2) de la caja fueron reemplazados por guías lineales (par cinemático de cuarta clase) compuestas por dos barras de 1/2 pulgada (3) de acero laminado en frio (calibrado) con tolerancias estrechas, guiadas por rodamientos lineales solidarios a las estructuras (4) y comandadas por un cilindro neumático (5), como es indicado en la Figura 2b. El mecanismo de sujeción de la lámina de plástico, inicialmente por rotación (6) y sujeción manual (7) se acondicionó para permitir su rotación y posicionamiento a través de un cilindro neumático (8). Los cambios presentados en la Figura 2b favorecen la automatización del sistema y disminución de riesgos de operación, durante el proceso de termoformado.

Reconversión sistema neumático

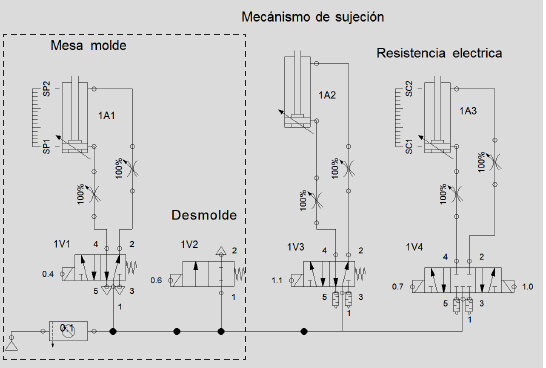

Como se mencionó inicialmente el sistema neumático inicial está formado por un cilindro de doble efecto comandado por dos electroválvulas una 5/2 acoplada al mecanismo de elevación del molde y una 2/2 para el desmolde de la pieza, como se muestra en la región punteado en la Figura 3.

En la transformación fueron preservados los componentes iniciales y adicionados dos cilindros de doble efecto (elementos 5 y 8 en la Figura 2b) y comandados por dos electroválvulas de 5/3 y 5/2, para el avance y retroceso de la fuente de calor y la fijación de la lámina. Adicionalmente, fueron ubicados en todos los cilindros sensores magnéticos para permitir la operación automática secuencial como se puede observar en la Figura 3. En cuanto a la alimentación neumática, la máquina fue adaptada para operar a través de su compresor de pistones o una red industrial de aire comprimido (758 kPa). Con estos elementos se garantiza la reducción de movimientos por parte del operario, así como los riesgos de accidentes, y los tiempos de operación.

Implementación del sistema térmico

DiRaddo y Meddad (2000) establecen que los parámetros más sensibles en el proceso de termo-formado son el desplazamiento del material (plug) y la distribución de temperatura. El primero, supeditado a la forma de la pieza, mientras en segundo ligado principalmente al sistema de calentamiento. Zhang et al. (2010), establecieron que el calentamiento de este tipo de sistemas debe ser uniforme en la lámina de material, para garantizar la homogeneidad en la copia de la pieza.

Por estos motivos, fue necesario el reemplazo, en su totalidad, del sistema inicial. Comercialmente existen diferentes alternativas para el calentamiento: calentamiento por llama directa, flujo de gas caliente, radiación infra-roja e incluso radiación por láser. En un trabajo anterior, Funck y Neitzel (1995), destacan los sistemas infra-rojo para el calentamiento en termoformado, por presentar bajo costo y posibilitar el control de forma eficiente, así como un diseño adecuado para uniformizar el calentamiento.

El nuevo sistema está constituido por espiras de alambres tipo níquel-cromo de 4,21 ü/m cuya longitud genera una potencia de 2000 W a 220 VCA, al interior de siete tubos de cuarzo (0 = 9 mm y 0 =12 mm), con capacidad de irradiar cerca del 95 % de energía infrarroja en el rango 1,1 a 2,9 micrones, y con terminales cerámicos. Todo el sistema fue ensamblado sobre una estructura perforada, fabricada en acero inoxidable de 1 mm de espesor y protegida por un contenedor en acero inoxidable AISI 304 de 2 mm de espesor, ambas piezas separadas en la parte superior por un aislante térmico y una lámina de acabado tipo espejo. El censado de temperatura puede ser realizado por medio de una termo-resistencia PT100. LaFigura 4 presenta el sistema térmico antes y después del rediseño.

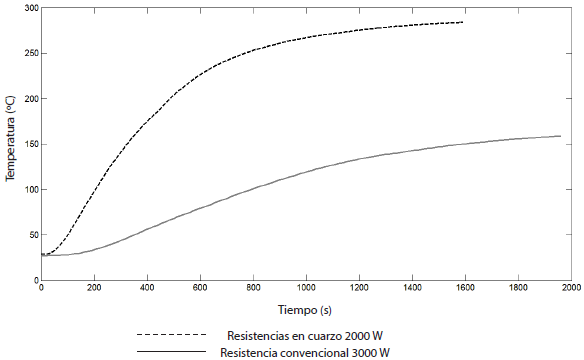

La Figura 5 presenta las curvas de temperatura-tiempo para el sistema térmico antes y después. La figura muestra como el nuevo sistema alcanza temperaturas cercanas al doble de la temperatura del sistema inicial. Este aumento de temperatura ofrece la ventaja de procesar materiales con temperaturas de transición vítrea superiores como son el SAN (estire-no acrilonitrilo), el Policarbonato, el Poliestireno de alto impacto, el Acrilico cell-cast, entre otros. Adicionalmente, para el termoformado de materiales entre 130 y 150 °C el sistema diseñado presenta una tasa de calentamiento de hasta ocho veces la del sistema previo y con menor consumo de potencia.

Sistema eléctrico y de control

El sistema eléctrico, y principalmente, el sistema de control, son fundamentales para la actuación autónoma y la programación de parámetros de procesamiento, según las características del material. Diferentes autores presentan diseños diversos de sistemas de control para termoformadoras, todos con en común, centrados en el control de temperatura, pues esta es la responsable por el comportamiento reológico del polímero. Girard et al. (2004), presentan dos propuestas de sistema de control para termoformado de láminas grandes, ambos modificando la potencia irradiada sobre la superficie, dependiendo del grado de deformación que sufra dicha sección. Por otro lado Gauthier (2006) presenta un control iterativo que ajusta la temperatura final (setpoint), el cuan denomina TILC (Terminal Iterative Learning Control), que resulta bastante eficiente, sin importar la tasa de calentamiento. Sin embargo, Li et al. (2010), coincide con Girard et al. (2004), al consideran que es importante intervenir la potencia suministrada para el calentamiento (Heater Power), pues controla el tiempo de calentamiento, que garantiza la homogeneidad de la temperatura en el material. Por tanto, para el diseño del sistema de control, en el trabajo presente, es importante considerar el manejo adecuado de la velocidad de calentamiento y la temperatura de sostenimiento (setpoint).

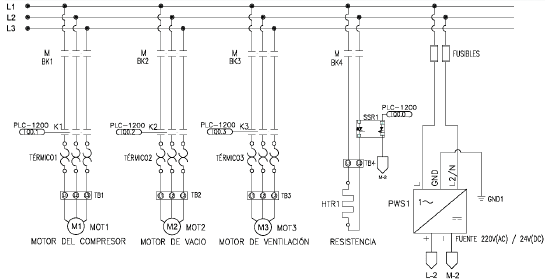

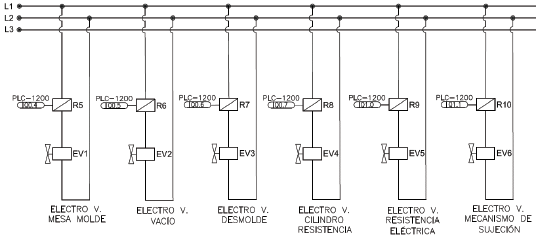

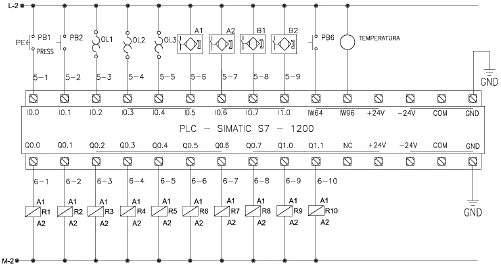

El diseño del sistema eléctrico (Figura 6 y 7) contiene un circuito de potencia trifásico a 220 VCA (véase Figura 6) para suministrar energía: al motor Siemens del compresor (0,67 kW, 1685 min-1, 3,1 A - 3,55 A); al motor de la bomba de vacío Edwards E2M5 (0,7 kW, 1750 min-1, 3,2 A); al motor del ventilador (0,18 kW, 280 min-1, 0,8 A); al presostato (0 bar - 6 bar); a las lámparas de cuarzo (2 kW); a las electroválvulas (vías neumáticas y de presión) y la fuente de alimentación (entrada 220 VCA y salida de 24 VCD) para el PLC (Siemens 1200 + HMI y módulo SM 1231 RTD), y los sensores magnéticos (posición de los cilindros neumáticos) y de temperatura (PT100).

El otro circuito diseñado es el de entradas y salidas del PLC (véase Figura 8), en el cual las entradas corresponden a: las señales de los relés térmicos (motores), los sensores magnéticos (cilindros neumáticos), sensores de presión (compresor y bomba de vacío), sensor de temperatura (PT100) y paro de emergencia.

Las salidas corresponden a los relés de control para motores y electro válvulas tanto neumáticas como de vacío. Los circuitos eléctricos y de control fueron ensamblados en el panel central, tal como se observa en la Figura 9.

El control de la máquina termoformadora puede realizarse mediante la definición de modo de trabajo automático y modo manual desde la HMI; el primer modo se inicia con la selección del tipo de material a termoformar; dada esta orden, el control ejecuta la secuencia de proceso descrita en la red de Petri (véase Figura 10), este modo de operación es recomendado para producción en serie. El modo manual permite manipular cada operación de termoformado de manera independiente, facilitando las tareas de mantenimiento, puesta a punto del proceso y la programación de las variables de temperatura y tiempo de calentamiento en el PLC necesarias para el funcionamiento del modo automático.

Para el desarrollo del control de temperatura del sistema de calentamiento, se utilizó el algoritmo PID_compact (PLC S7 1200) hecho para regulación continua y por impulsos. Los valores del PID se obtienen de forma automática por medio de funciones de autosintonía (autotunning) que se dan por modos de optimización propias del PLC; de este proceso de auto sintonía se obtuvo una ganancia proporcional igual a 3,23366, un tiempo de integración de 222,7337 s y un tiempo derivativo de 56,44807 s.

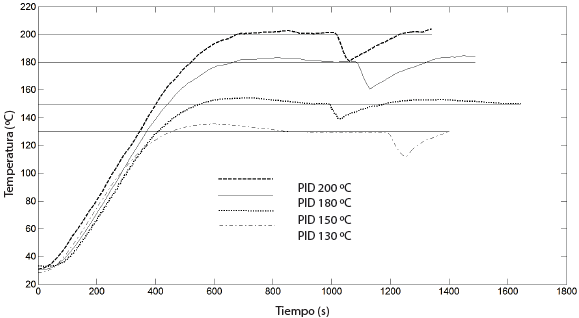

La Figura 11 presenta las curvas de temperatura-tiempo del control PID para las referencias de 130, 150, 180 y 200 °C. La figura muestra que la optimización del bloque PID, por medio de la auto sintonía, genera una estrategia de control con sobre impulsos máximos de 3 °C para cada uno los diferentes valores de temperatura de termoformado; además, el tiempo empleado para alcanzar el estado estable es aproximadamente de 15 min (tiempo requerido para iniciar el proceso de termoformado, partiendo de la temperatura ambiente).

Adicionalmente, cuando se enciende el motor ventilador que enfría el material formado, se presenta una perturbación en las curvas, generando un descenso en el sistema de calentamiento equivalente a 15 °C respecto a la referencia; el proceso tarda aproximadamente 3 min en volver nuevamente al estado estable; este valor indica el tiempo de espera entre dos procesos consecutivos de termoformado.

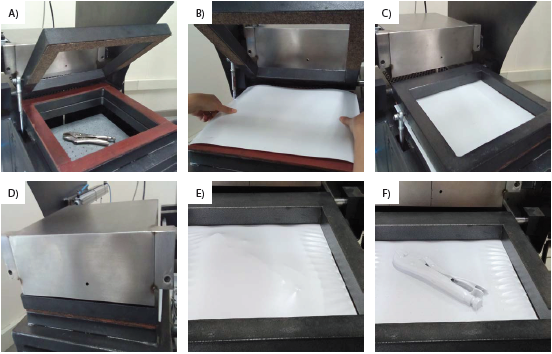

Puesta a punto de la máquina automatizada de termoformado por vacío

Una vez rediseñados, construidos y ensamblados cada uno de los sistemas que conforman la máquina termoformadora por vacío con una sola estación, se realizaron pruebas de termoformado para comprobar la interacción y buen funcionamiento de los sistemas. En la Figura 12 se observa el proceso de una de las pruebas realizadas, de cuyo resultado presentó un buen desempeño de cada uno de los sistemas. Adicionalmente se verificó el estado del elemento formado para determinar su calidad; para dicha evaluación se consideraron como elementos de calificación la suavidad y brillo del elemento fabricado y la regularidad en la copia de la geometría. Para este último fue empleado un elemento con geometría compleja (Figura 12a), el cual permite determinar con mayor certidumbre si es posible copiar adecuadamente dicha pieza, lo que garantiza que el calentamiento de la lámina fue homogéneo. Es importante anotar que un buen proceso de termoformado requiere ajustar las variables de temperatura del material, tiempo de calentamiento y presión de vacío, para cada molde y material incluyendo su espesor. Una vez identificados los valores óptimos de las variables, se pueden almacenar en memoria y utilizar para producción continua o termoformados de similares.

3. Conclusiones

Fue automatizada de forma exitosa una máquina de termoformado por vacío de una sola estación a partir de la implementación de un mecanismo para el desplazamiento del sistema térmico; la adecuación de cilindros neumáticos para asistir los movimientos de las partes móviles; la dotación de resistencia eléctrica en níquel-cromo al interior de tubos de cuarzo la transformación y centralización de los circuitos de potencia y control e implementación de un control lógico programable con interfaz de usuario hombre máquina y un controlador PID. Esta transformación permitió a los sistemas neumático, térmico, vacío, mecánico, eléctrico y de control de la máquina trabajar en forma secuencial y automática, alcanzando temperaturas de termoformado cercanas a los 300 °C, disminución en 8 veces el tiempo de calentamiento, control de la temperatura a referencias deseadas, disminución del consumo energético y una interacción hombre-máquina que permite ajustar variables de proceso y memorizar para producción en serie o personalizada.